H13模具钢表面水热合成沸石涂层结构及其耐蚀性能

陈虹玮,陈永桂,陈 琼,陈明安

(中南大学 材料科学与工程学院,湖南 长沙 410083)

H13由于其优异的综合性能,如硬度、耐磨性和热稳定性,常被用做铸造模具和挤压模的原材料[1]。但是在铝合金铸造过程中,化学性质活泼的熔融铝液会与模具的内表面相互作用,破坏模具的内表面;挤压加工过程中较高的挤压温度和复杂的循环热应力会使模具内表面产生裂纹和氧化磨损,严重降低模具的使用寿命[1-2]。为改善模具的表层结构性能,研究人员提出了多种表面处理方法,如化学热处理[3]、激光表面处理[4]、物理气相沉积[5]等,但是这些方法均存在一定的局限性。化学热处理是最常采用的模具表面强化手段,但是处理过程中较高的加热温度和热处理原料带来不可忽视的能耗和环保问题。采用激光表面熔敷制备的涂层由于内应力的存在可能会使涂层产生裂纹,降低涂层的保护效果。物理气相沉积技术工艺相对复杂,膜层与基体的结合力较弱。沸石涂层耐酸碱腐蚀(氢氟酸除外),具有较好的耐磨性[6]和热稳定性[7]。有报道指出沸石涂层能显著提高铝合金等基体的耐蚀性能[8],因此在模具钢表面制备耐蚀的沸石涂层具有很好的应用前景。本文采用水热合成法在H13模具钢表面制备了沸石涂层,使用X射线衍射仪和扫描电子显微镜研究了沸石涂层物相结构和形貌,通过电化学测试和盐水浸泡分析其耐蚀性能。

1 实验

1.1 材料准备

将H13模具钢线切割成15×20×2 mm大小,使用320#、800#和1500#目的水磨砂纸打磨后,分别用去离子水和乙醇超声清洗5 min后吹干备用。

1.2 沸石涂层制备

沸石涂层合成液的成分及其比例为TPAOH∶NaOH∶ TEOS∶ H2O=0.16∶ 0.64∶ 0.92∶ 100。具体步骤如下:先称取一定量的NaOH溶于去离子水中溶解充分,然后分别加入TPAOH和TEOS,室温下搅拌5~6 h至合成液澄清为止。最后将合成液倒入聚四氟乙烯内衬的反应釜,使基体完全浸入合成液中,180℃下保温24 h后取出,分别在去离子水和乙醇中超声清洗5 min后吹干备用。

1.3 性能表征

使用X射线衍射仪(XRD)来分析沸石涂层的物相结构,扫描区间5~ 60°,扫描速度为4 °/min。扫描电子电镜(SEM)观察涂层的表面和截面形貌,并使用扫描电镜附带的能谱仪(EDS)分析涂层的组成元素种类及其含量。使用电化学工作站CHI660E测量基体和沸石涂层覆盖样品的极化曲线(PC)和电化学阻抗谱(EIS)。电化学测试过程中采用三电极体系,其中参比电极为饱和甘汞电极(SCE),对电极为25×25 mm大小的铂电极,待测样品作为工作电极,使用的溶液为3.5wt%的NaCl溶液。极化曲线测试的电位区间为-1.2~ -0.2 V,扫描速率为0.002 V/s。阻抗谱测试的频率范围为10-2~105Hz,电位振幅为0.01 V。电化学测试在开路电位(OCP)稳定后进行。

2 结果与讨论

2.1 表面沸石涂层的物相结构与形貌

图1为H13/zeolite沸石涂层样品的XRD谱图。将XRD谱图与标准PDF卡片#44-0696对比后可知,沸石涂层为MFI沸石结构中的silicalite-1类型。图1中沸石涂层样品峰形明显,表明沸石的结晶度高。XRD谱图中2θ为44.48°的衍射峰为基体Fe-Cr相的特征峰。

图2 H13/zeolite沸石涂层样品表面形貌

由图2中所示的沸石涂层表面形貌可知,H13基体表面被一层边长为10 μm左右、立方体状沸石颗粒组成的涂层覆盖,且沸石涂层结构连续致密。沸石颗粒之间出现了明显的交互生长现象,有利于提高膜层的致密度。由表1中的EDS数据可知,Si和O元素为沸石涂层的主要组成元素,其原子分数分别为44.57%和54.27%。Si和O是沸石颗粒基本组成单元硅氧四面体([SiO4]4-)的组成元素,硅氧四面体通过氧桥相互连接,在空间上盘曲折叠形成了不同种类的沸石结构[7-9]。此外还含有少量的Na和Fe元素,Na元素来自于合成液中的NaOH,Fe元素的存在与基体表面微量的Fe原子的溶解有关。

表1 H13/zeolite沸石涂层样品表面EDS数据

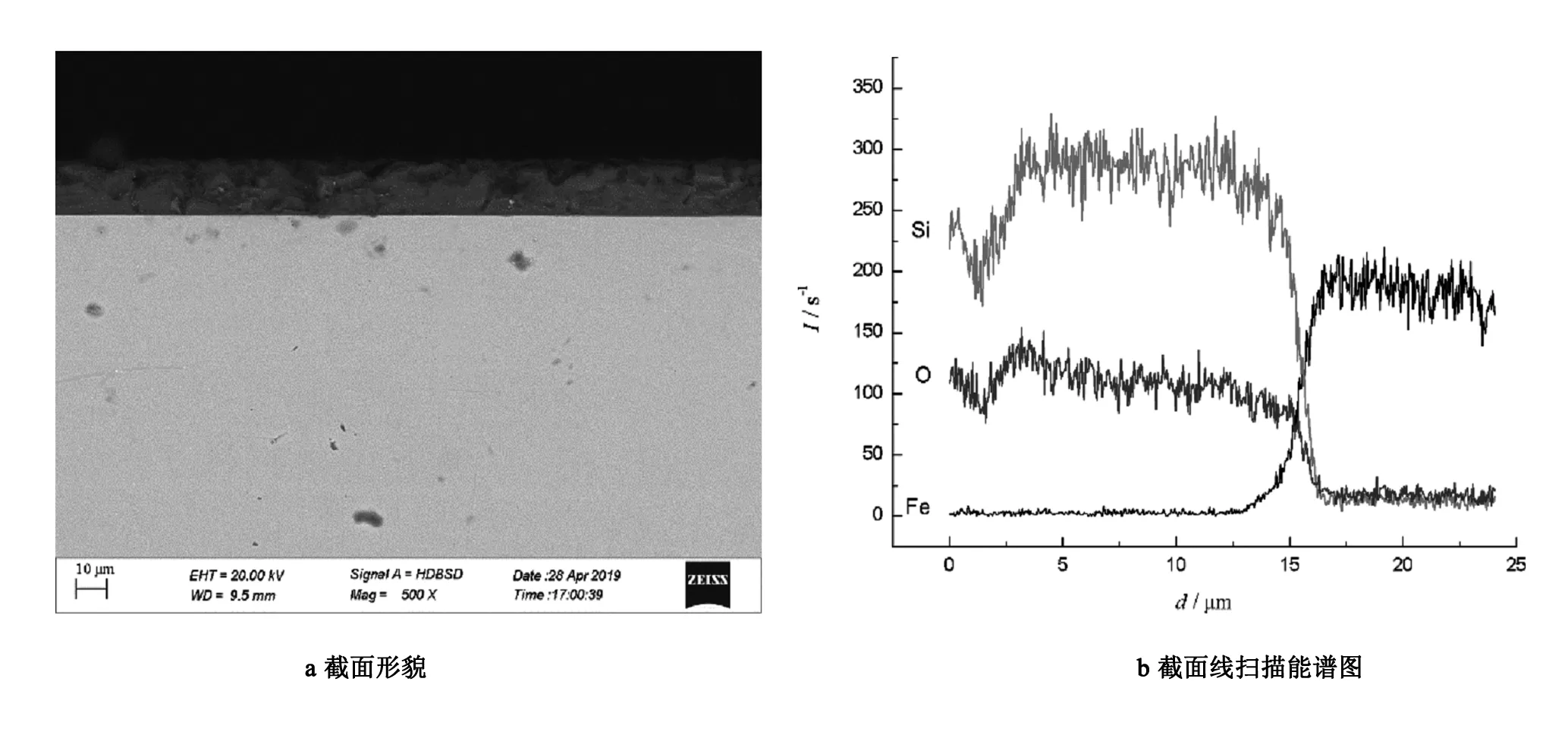

图3为沸石涂层覆盖样品的截面形貌及线扫描能谱图。由图3a可知,沸石涂层致密连续,且涂层与基体之间呈无间隙紧密结合状态。图3b也表明沸石涂层的主要组成成分为Si和O元素。由图3b中的截面线扫描能谱图可知沸石涂层的厚度为16.2 μm左右。在能谱线扫描深度为0 ~ 3 μm的区间内,Si和O元素的含量出现波动,这与沸石颗粒无序堆叠交互生长导致的不平整表层结构有关。随能谱线扫描深度的增加,涂层内部元素含量趋于稳定。在能谱线扫描深度为13.9~15.2 μm区间内,Si/Fe比呈下降趋势,而O元素的含量变化不大,这说明在涂层与基体结合的界面处,可能有少量基体表面被溶解的Fe原子进入涂层中或是成为沸石颗粒骨架结构的中心原子。在扫描深度为15.2~16.2 μm之间,Si和O的含量急剧下降,Fe的含量迅速增加,说明EDS扫描深度到达了基体位置。

图3 H13/zeolite沸石涂层样品截面形貌及线扫描能谱图

2.2 表面沸石涂层的耐蚀性

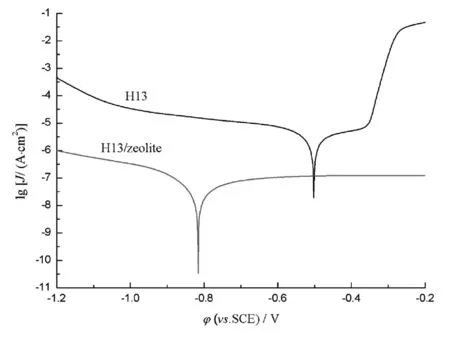

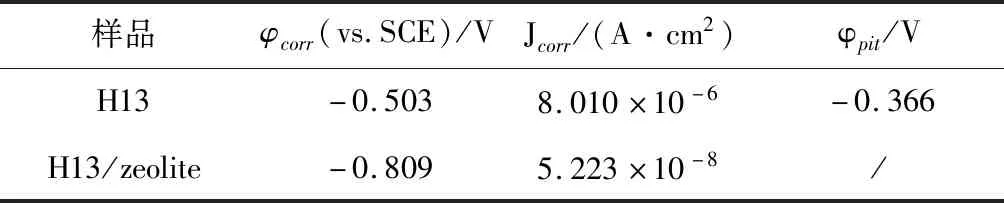

图4为H13模具钢光板样品及H13/zeolite沸石涂层样品在3.5wt% NaCl溶液中测得的极化曲线,表2为图4中极化曲线的拟合结果。从极化曲线图和拟合数据可以看到,光板样品的腐蚀电流密度比沸石涂层样品高出了2个数量级,且光板样品在阳极极化区电位为-0.366 V处出现明显的点蚀现象,电流密度随电位的升高迅速上升了3个数量级,而沸石涂层样品在阳极极化区无点蚀现象出现,随着电位的增加其腐蚀电流密度数值基本不变,这说明沸石涂层对于腐蚀介质具有极强的阻碍作用,能显著提高H13基体的耐蚀性能。

图4 H13及H13/zeolite沸石涂层样品在3.5 wt%NaCl溶液中的极化曲线

表2 图4中H13及H13/zeolite沸石涂层样品极化曲线拟合结果

样品φcorr(vs.SCE)/VJcorr/(A·cm2)φpit/VH13-0.5038.010×10-6-0.366H13/zeolite-0.8095.223×10-8/

图5为H13光板样品和沸石涂层样品在3.5wt% NaCl溶液中浸泡不同时间的Bode图。阻抗模值-频率图中的低频阻抗数值与样品的耐蚀性能呈正相关。由图5a可知,在盐水浸泡1 h后,H13/zeolite沸石涂层样品的低频阻抗模值为6.243×105Ω·cm2,比H13光板样品高出4个数量级,在盐水中浸泡276 h后,测得的H13/zeolite样品的低频阻抗为2.002×105Ω·cm2,仍然显著高于光板样品。相位角-频率图中的低频相位角数值也与样品的耐蚀性能密切相关。由图5b可知,在盐水浸泡1 h后,沸石涂层样品的低频相位角为-30.9°,而光板样品为-3.1°,这说明沸石涂层样品能显著提高基体的耐蚀性能。光板样品在频率为102Hz处出现一个明显的相位角峰值,其对应的时间常数与在样品和电解质溶液界面形成的双电层有关[8]。从沸石涂层样品的相位角-频率图谱中可以看到,在浸泡1 h后,图谱中出现2个明显的时间常数,其中高频区的时间常数与在涂层和电解质溶液界面层形成的双电层有关,低频区的时间常数与在涂层和基体之间形成的双电层电容和对应的涂层电阻相关[9]。这说明在浸泡初期,电解质溶液经沸石涂层中的微小空隙侵入到基体表面。但是由于进入基体表面的电解质有限,在涂层-基体界面层发生的腐蚀现象不明显,且腐蚀产物不易从微小空隙中向溶液中扩散,抑制了腐蚀反应的发生,致使在浸泡276 h后样品的低频阻抗模值和相位角数值仍然显著高于光板样品。

图5 H13及H13/zeolite沸石涂层样品在3.5wt% NaCl溶液中浸泡不同时间的Bode图

由图6所示的H13及H13/zeolite沸石涂层样品浸泡不同时间后的宏观形貌可知,H13光板样品在盐水中浸泡24 h后表面已出现严重的腐蚀现象,而H13/zeolite沸石涂层样品在盐水浸泡696 h后表面无明显的腐蚀现象出现,这说明沸石涂层能显著提高H13基体的耐蚀性能。

图6 H13光板与H13/zeolite沸石涂层样品在3.5wt%NaCl溶液中浸泡不同时间后的宏观形貌

3 结论

本文中采用直接水热合成法在H13模具钢表面制备了厚度16.2 μm左右的沸石涂层。沸石涂层结构致密连续,与基体结合紧密。电化学测试结果表明沸石涂层能显著提高基体的耐蚀性能,沸石涂层样品极化曲线的腐蚀电流密度比光板样品低2个数量级且无点蚀现象出现,交流阻抗谱表明3.5wt%浸泡276 h后涂层样品的低频阻抗仍比光板样品高出4个数量级。3.5wt%盐水浸泡结果表明沸石涂层能为基体提供良好的腐蚀防护效果。