钛合金换热器传热管胀接区的涡流检测

孙鹏远,李 斌,王伏喜,王海登

(中国船舶重工集团公司第七二五研究所,洛阳 471000)

钛合金换热器的轻量化与耐蚀性优于钢制换热器的,目前已逐步应用到海洋、核电等领域,但由于钛合金成本较高,总体应用比例小,生产过程的检测与质量控制手段也在不断进步。传热管是换热器的重要组成部分,在进行热交换的同时,也承担着冷却系统压力边界的职能,其质量检测十分重要,是设备安全运行的重要保证。根据经验,钛合金换热管的检测需要结合原材料生产、过程加工等多个流程来实施,而换热器生产过程中的胀接易产生裂纹、微裂纹等缺陷,必须实施针对性的检测。

换热器传热管的检查通常是通过涡流检测的方法来实现的,一般采用轴绕式探头(BOBBIN探头)进行,轴绕式探头线圈直径与传热管管径接近,涡流场覆盖范围大,检测效率高[1]。传热管胀接区的受力影响区长度较小,且附着在管板之上,轴绕式探头的涡流场受管板信号的干涉严重,尽管通过混频技术可以抑制管板信号的影响,但检测灵敏度会降低。除上述原因外,轴绕式线圈只能沿换热管纵向移动检测,不能实施360°周向精细扫查,纵向裂纹的定位与检出率均难以满足需求。为了解决管板干涉与无法精细扫查的问题,必须采用小直径线圈减小涡流场的范围,增加扫查路径控制能力。笔者通过对模拟试样、换热管管板试样胀接区的试验确定了合适的工艺参数,并结合胀接管解剖、渗透检测结果对比验证了检测方案的有效性。

1 涡流检测原理

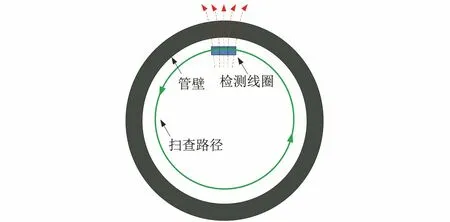

涡流检测是以电磁感应为基础的一种常规的无损检测方法,主要适用于导电材料,是目前钛合金薄壁管材检测的重要手段。点式旋转探头是放置式线圈的一种,属于放置式探头结构的延伸,检测时在线圈激发的交变磁场作用下,被检测工件表面会感应出涡流。涡流场的分布由线圈激励信号、线圈直径、被检材料等多种因素决定,对于管材,其属于规则结构,点式线圈的涡流场分布不受所处周向位置的影响,在激励信号保持不变的条件下,其接收的信号相对稳定,具备实施检测的基本条件。管材的壁厚T、半径R、提离高度h、电导率和磁导率的变化以及缺陷等均会影响线圈的阻抗[2]。若保持其他因素不变,仅将缺陷引起阻抗变化的信号取出,经仪器放大并予以检测,就能达到检测的目的,涡流检测原理示意如图1所示。

图1 涡流检测原理示意

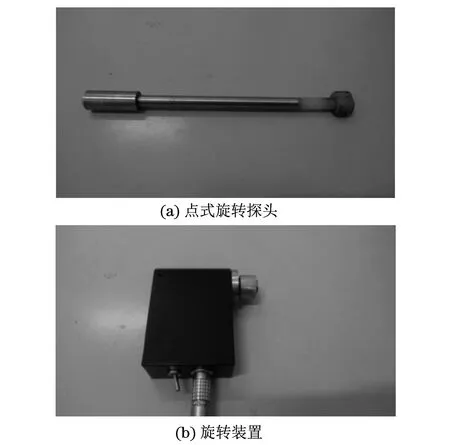

图2 点式旋转探头和自动旋转装置外观

点式旋转探头以平面线圈为基础,通过旋转装置(马达单元)为探头提供旋转动力或手动提供驱动,点式旋转探头和自动旋转装置外观如图2所示。点式旋转探头通常采用栅格式扫查方式进行扫查,探头线圈垂直于被检零件的表面,旋转装置提供旋转动力实现对被检管材圆周方向的扫查,该次扫查周期完成后探头向前步进,实现下一个周期的扫查[3]。扫查过程中控制步进的长度以保证扫查区域边界重叠覆盖,防止检测过程中出现漏检的情况。探头线圈通常设计得非常小,具有较高的检测灵敏度,但这种探头的检测速度较轴绕式探头大为下降。因此,点式旋转探头通常用于对轴绕式探头检测盲区的补充检测,或对轴绕式探头发现的可疑信号进行确认,并且该种探头可以测量缺陷的轴向长度和周向宽度,但不具备对缺陷深度精确定量的能力。点式旋转探头涡流检测除了可以实现对胀接区表面及近表面的缺陷检测之外,还可用于零件局部检测和非规则工件的检测。

点式旋转探头的检测效果很大程度上取决于线圈外形与被检测零件形面的吻合状况,良好的吻合是保证检测线圈平稳扫描、与被检测零件形成最佳电磁耦合的重要前提。实际应用中,可通过定置专用探头解决与被检测零件形面吻合的问题。涡流检测中提离效应、边缘效应等都会对点式旋转探头的阻抗产生较大影响,实际应用中采用适当的电学方法抑制磁通量的变化,从而降低提离效应的影响;边缘效应会引发涡流流动路径的畸变,这种干扰信号很强,一般会远远大于所要检测的信号,涡流检测中往往会利用一些电的或者机械的方法来消除边缘效应。

2 涡流检测工艺

2.1 涡流检测装置

试验设备如下:爱德森EEC-39TG涡流仪;规格为φ16 mm的点式探头,探头线圈直径为5 mm,用自动旋转装置提供旋转动力。

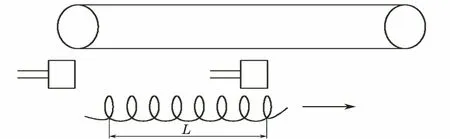

图3 涡流扫查方式示意

试验由手动驱动为自动旋转探头的前进提供驱动力,试验过程中不仅要保持探头的稳定且需要控制扫查速度。扫查时保持匀速,扫查速度由选择探头的转速n及线圈有效覆盖范围的直径d决定,涡流扫查方式示意如图3所示,线圈以螺旋状路径覆盖整个检测区域,一般应保证20%的重叠覆盖,故扫查速度v可由式(1)表示。

v≤0.8·n·d

(1)

试验中,旋转枪的旋转速度为300 r·min-1,检测线圈的有效覆盖范围直径约为5 mm,由式(1)可计算出v应不大于20 mm·s-1。因为探头是螺旋式前进的,为了保证探头的缺陷检出率,应控制探头的前进速度小于20 mm·s-1。

2.2 对比试样

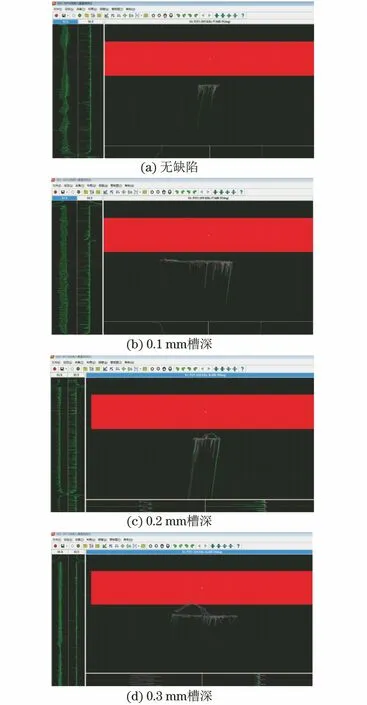

为了保证试验结果的准确性、可重复性和可比性,采用与传热管相同材料、同一批次的钛合金管制作对比试样,对比试样是规格为φ16 mm×1.2 mm(外径×壁厚)的钛合金管,刻槽为V型槽,槽深分别为0.1,0.2,0.3,0.4,0.5 mm。实际检测中,点式旋转探头的有效工作频率一般不小于200 kHz,故通过试验装置在550 kHz的工作频率下,分别对制作的对比试样进行涡流检测,不同槽深对比试样的涡流检测信号如图4所示,图中仅以无缺陷,0.1,0.2,0.3 mm槽深对比试样的涡流检测信号为例进行分析。

图4 不同槽深对比试样的涡流检测信号

由图4可以看出:无缺陷的对比试样在检测过程中未发现缺陷信号;槽深为0.1 mm时检测信号在S1.Y(阻抗在y轴上的分量)轴上的幅值虽然有所增加,但未发现缺陷信号;槽深为0.2 mm时有缺陷信号显示,但由于检测设备及检测系统灵敏度不高,缺陷信号幅值不大;槽深为0.3 mm时已有明显缺陷信号且已超标。不同槽深对比试样的涡流检测信号幅值如表1所示。

表1 不同槽深对比试样的涡流检测信号幅值 V

由表1可以看出:在无刻槽和槽深为0.1 mm时未发现缺陷信号;槽深由0.2 mm增加到0.5 mm时,缺陷信号幅值逐渐增大。结合图4可以看出:槽深为0.2 mm时,有幅值较小的缺陷信号,幅值为0.069 V,此时信噪比较低;槽深为0.3 mm时,缺陷信号幅值为0.226 V,此时信噪比较大,缺陷信号已超标且易于识别;槽深为0.4,0.5 mm时,缺陷信号幅值分别为0.335,0.394 V,呈逐渐增大的趋势。经过分析可以得出:点式旋转探头对深度为0.2 mm以下的缺陷不敏感,无法检出;当缺陷深度大于0.2 mm时,随着缺陷深度的增加,检测信号幅值逐渐增大,但由于槽深为0.2 mm时信号的信噪比较低,辨识度不高,再加上实际生产中检测系统和检测环境的影响,很容易出现误判漏检的情况;槽深大于0.3 mm时,缺陷信号的幅值较大,信噪比较高,易于识别。故实际检测应用中选择0.3 mm槽深的对比试样作为参照。

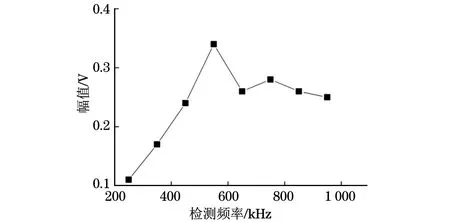

2.3 工艺参数

频率是涡流检测中一项重要的工作参数,试验通过在不同频率下用点式旋转涡流探头对钛合金管进行涡流检测,来选定合适的工作频率。通过在不同频率下对槽深为0.4 mm的规格为φ16 mm×1.2 mm的钛合金管进行涡流检测试验,采用的工作频率范围为250 kHz1 000 kHz,不同频率下涡流检测信号幅值曲线如图5所示。

图5 不同频率下的涡流检测信号幅值曲线

由图5可以看出:频率为250 kHz1 000 kHz时,缺陷检测信号的幅值随着频率的增大逐渐增大,当频率达到550 kHz左右时,缺陷信号的幅值达到最大,为0.335 V,此时检测灵敏度较高,缺陷容易检出;频率为650 kHz1000 kHz时,随着频率的增大,检测信号幅值有所减小,并趋于稳定趋势,灵敏度较频率为550 kHz时有所降低。因此,点式旋转涡流探头检测钛合金管的最佳工作频率为500 kHz600 kHz。

3 试样检测及应用

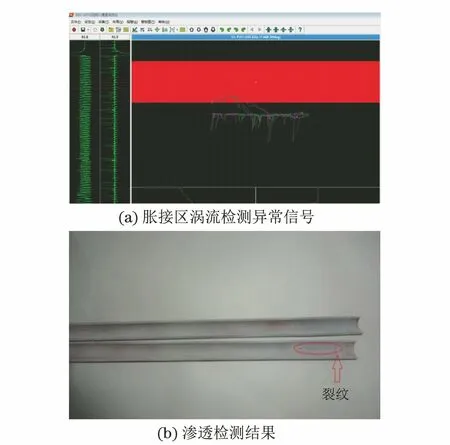

3.1 试样检测

通过上述结果可以得出,针对钛合金管的点式旋转探头的检测速度需不大于20 mm·s-1,最佳工作频率为500 kHz600 kHz,对比试样槽深为0.3 mm,在该工作条件下对换热管管板试样胀接区进行检测,检测过程中出现异常信号[见图6(a)],初步判断该处为超标缺陷。再对其进行渗透检测,结果如图6(b)所示,与渗透检测相比,点式旋转探头的涡流检测不仅安全环保,而且具有较高的表面缺陷检测灵敏度,对表面及近表面缺陷有一定的检测能力。点式旋转探头涡流检测除了具备穿过式涡流的检测优点以外,还对胀接区有较高的检测灵敏度,对常规涡流检测技术是一个很好的补充。

图6 换热管管板试样胀接区的涡流检测和渗透检测结果

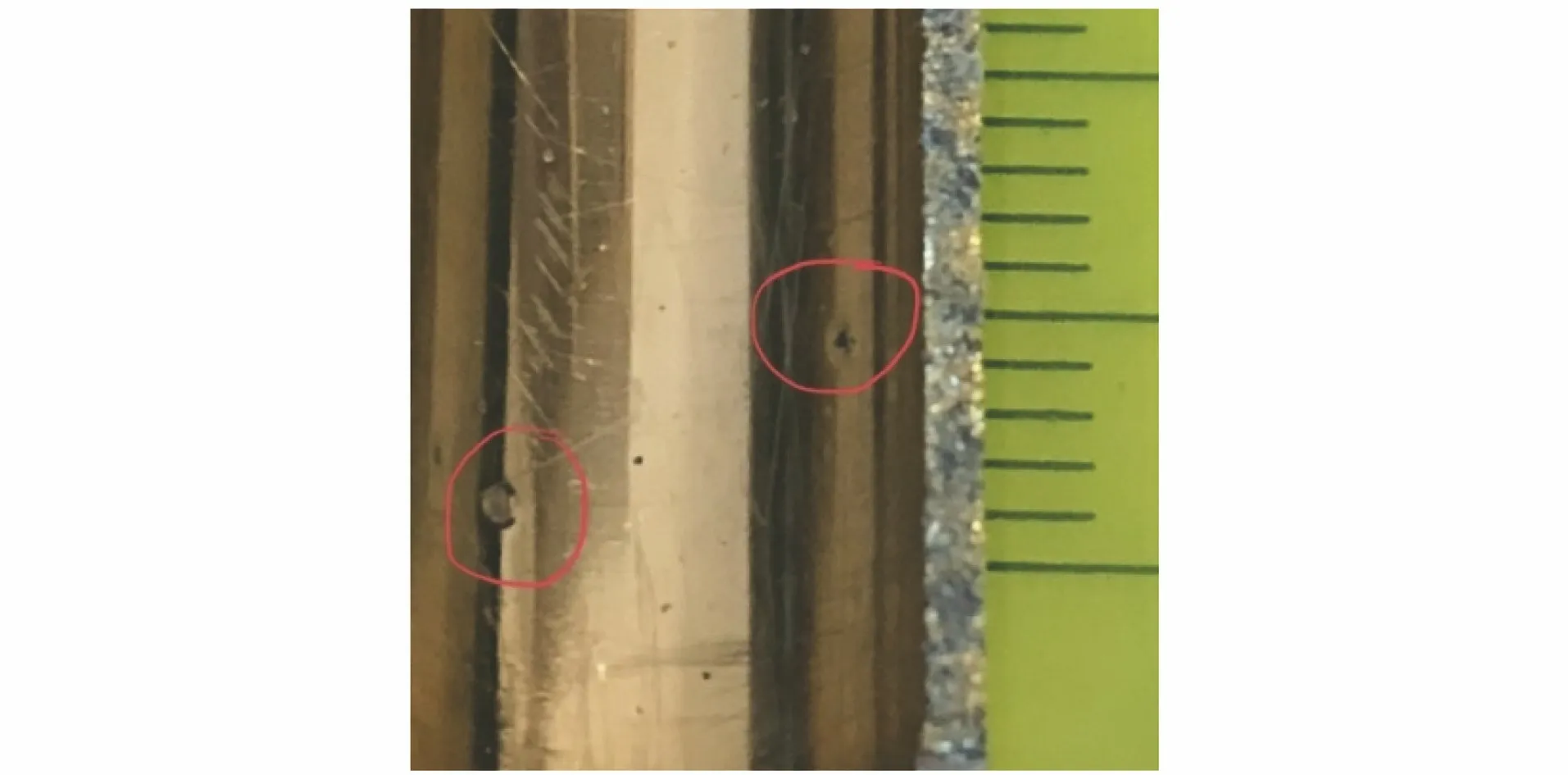

3.2 实际应用

将换热管管板试样的涡流检测工艺应用到实际生产检测中,采用相同的检测装置,0.3 mm槽深的对比试样为标样管,550 kHz为工作频率,探头检测速度为20 mm·s-1。

实际生产中应用该检测系统检测多台钛合金换热器,共检测焊口几千个,检测过程中发现7个胀接区有超标缺陷,将其从换热器管板上拆除下来并进行解剖分析,换热管胀接区缺陷外观如图7所示。

图7 换热管胀接区缺陷外观

经过解剖分析,从图7中可以清楚观察到胀接区存在裂纹和孔式缺陷,证明了点式旋转探头及该套检测系统的可靠性。对有问题的换热管进行更换,并按照原涡流检测工艺进行检测,未发现任何超标缺陷,在后续换热器的水压试验、泄漏检测中,未发现泄漏现象,再次证明了该检测工艺的可靠性。

4 结语

对钛合金换热管胀接区采用点式旋转探头进行涡流检测时,标样管槽深为0.3 mm较合适;点式旋转涡流探头对钛合金管胀接区检测的最佳工作条件为检测速度不大于20 mm·s-1,工作频率为500 kHz600 kHz;试验及实际应用表明:点式旋转涡流检测不受管板结构干涉的影响,能够检测出胀接区裂纹,灵敏度高,该检测工艺具有较高的可靠性。