短接小径管的漏磁检测

杨志军,周元培,李云辉,曲 鹏

(东北石油大学 机械科学与工程学院,大庆 163318)

在石油化工设备中,常用的小径接管多由铁磁性材料制成,在复杂的外界环境与管道内输送的介质的共同作用下,管内易产生疲劳裂纹和腐蚀等缺陷[1]。同时,管子短、周围结构复杂,以及检测空间狭小等因素极易对装置的运行及人身安全造成影响,因此开展短接小径管的无损检测与评价技术研究,对减少安全事故,降低生产成本与保持设备的平稳高效运行具有十分重要的意义。

国内外对于管道的无损检测方法有多种,如射线检测等,应用到短接小径管上的效果并不好[2],这些方法大都有其局限性[3]。漏磁检测技术可检测出铁磁性管道上的金属缺失缺陷,并准确识别出管道内壁壁厚减薄的位置,对管道内表面腐蚀具有良好的检出能力[4]。笔者以实际检测需求出发,利用漏磁检测的理论基础,运用有限元仿真技术建立了腐蚀缺陷漏磁场磁化模型,研究了磁化过程中各参数对漏磁场信号的影响,得到缺陷漏磁场的分布规律,并设计研发了一套小型短接小径管漏磁检测设备,解决了短接小径管的检测问题。

1 短接小径管漏磁检测的有限元分析

1.1 漏磁检测原理

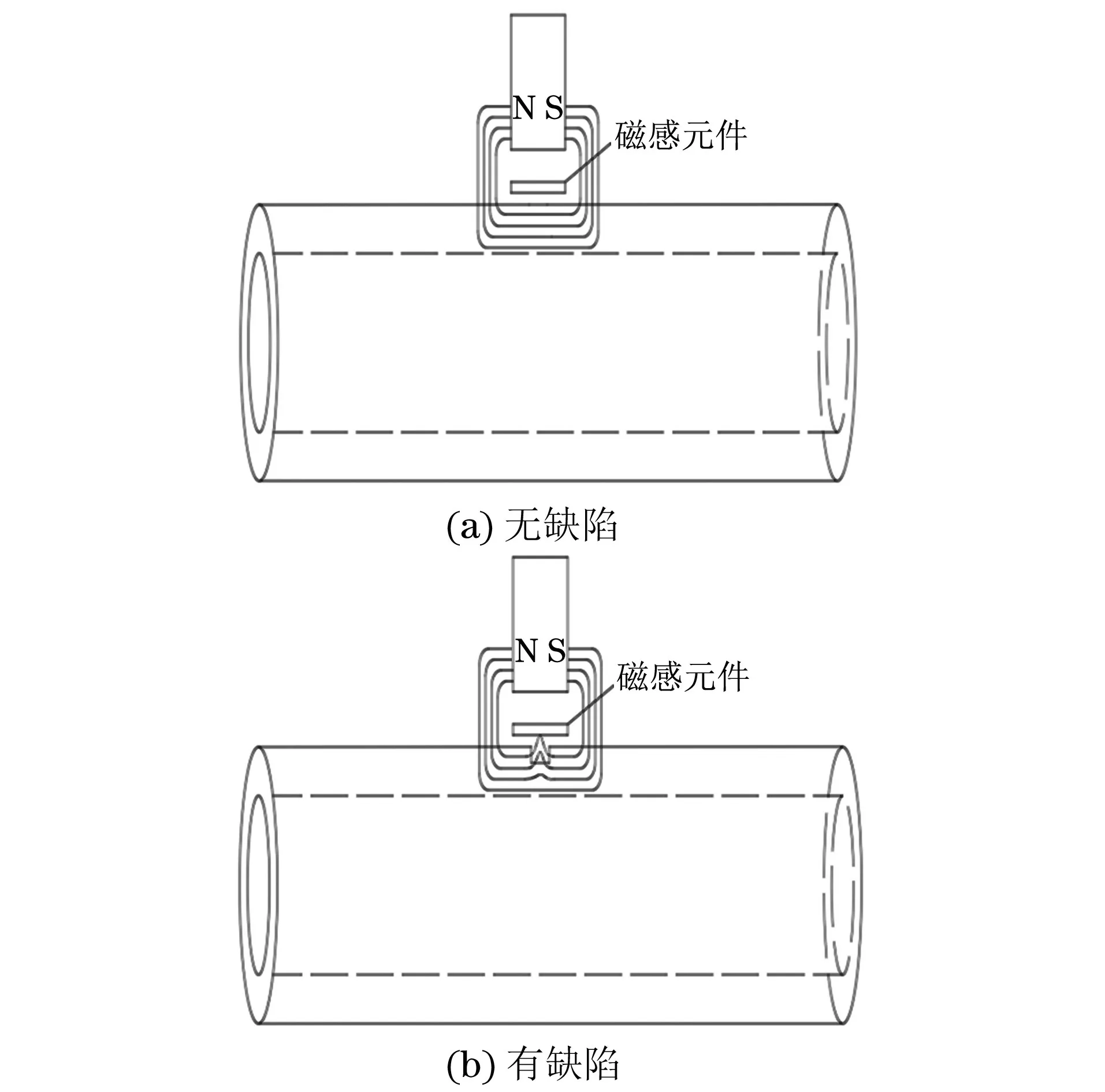

在被检测管道上施加局部励磁场,励磁场磁化待测管道,若待测管道的材料均匀无缺陷,则磁感线均匀且平行通过管道材料的内部,几乎不会有磁通泄漏出来。但当被测管道存在缺陷时,缺陷部分的空气磁阻远大于管道磁阻,磁感线优先通过管道内部,迫使管道中的磁感线发生畸变,一定数量的磁感线会从缺陷位置离开管道,即在缺陷上方形成漏磁场[5]。缺陷形状、深度等参数的不同使形成的漏磁场信号也发生相应变化;可以利用磁敏感元件将该变化转换成电压的变化,通过对电压信号变化的分析实现小径管缺陷的检测和量化。漏磁检测原理示意如图1所示。

图1 漏磁检测原理示意

1.2 漏磁检测有限元分析

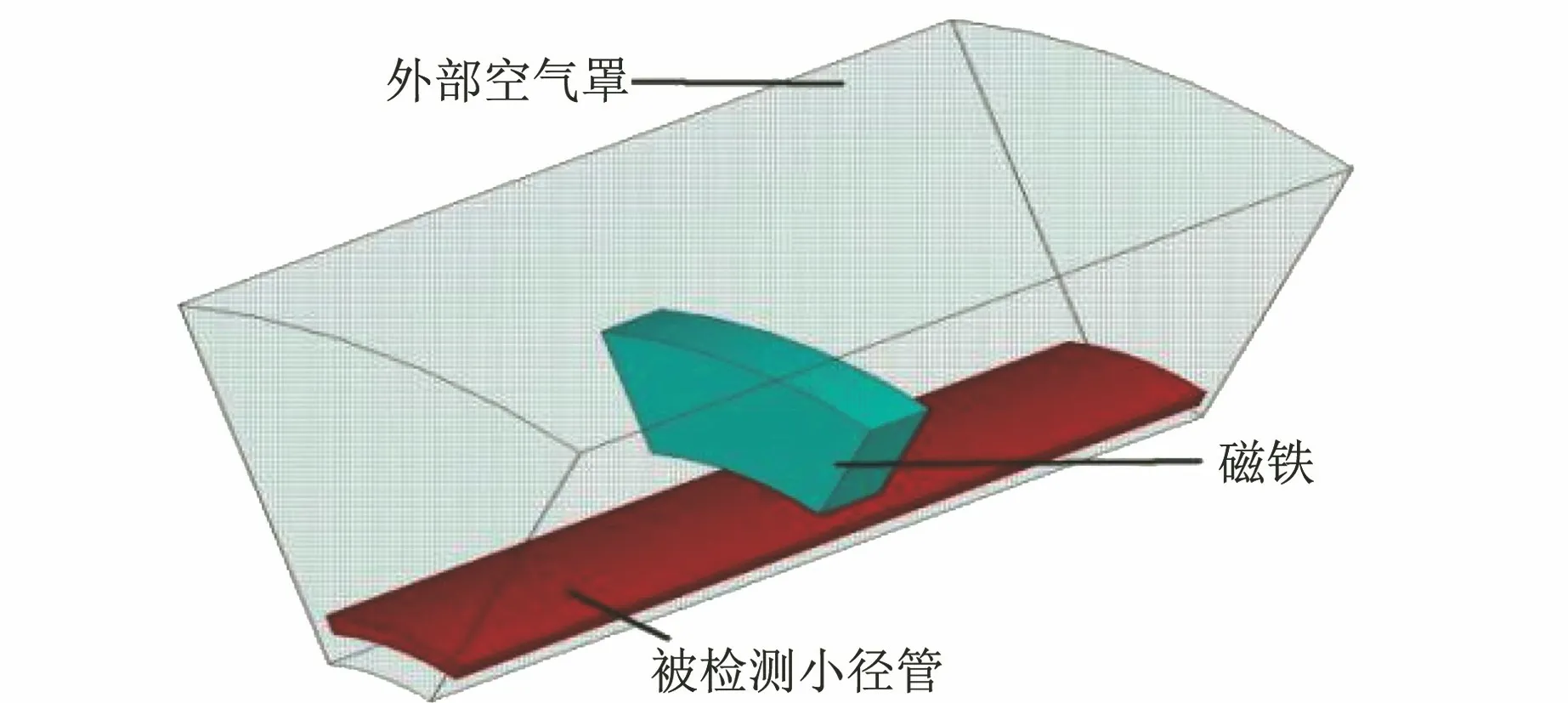

图2 有限元几何模型

将磁化模型和缺陷简化,回路由永久磁铁、气隙和被检测小径管组成。有限元几何模型如图2所示,选用的单元类型为SOLID117,定义空气与气隙的相对磁导率为1.0,磁铁材料的矫顽力为919 000 A·m-1。网格划分时,定义边界条件进行求解,外围空气层边缘是有限元分析的边界,永磁体材料产生的磁力线不能透过边界,只能垂直或者平行于外围空气层,所以所建模型将外围空气层外表面均设置成磁力线平行边界条件发生面。采用单块磁铁构成磁回路,求解结束得到计算结果,可以得到不同结构下的小径管缺陷处的磁通量密度分布云图(见图3)。从图3可以看出,缺陷位置处漏磁场强度较强[6]。

图3 磁通量密度分布云图

2 缺陷漏磁场强度的影响因素分析

2.1 缺陷深度对漏磁场的影响

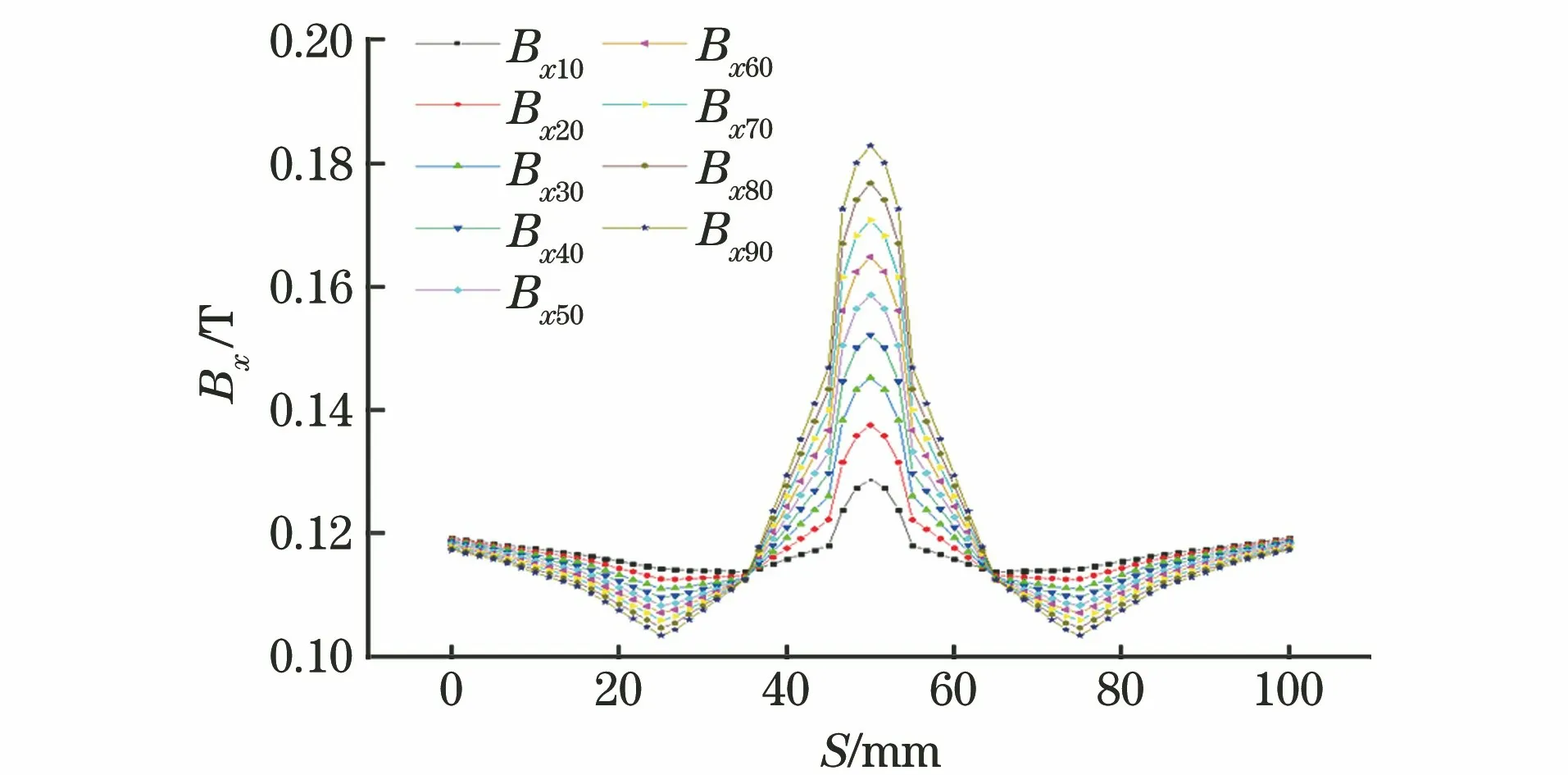

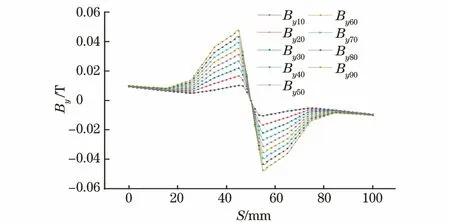

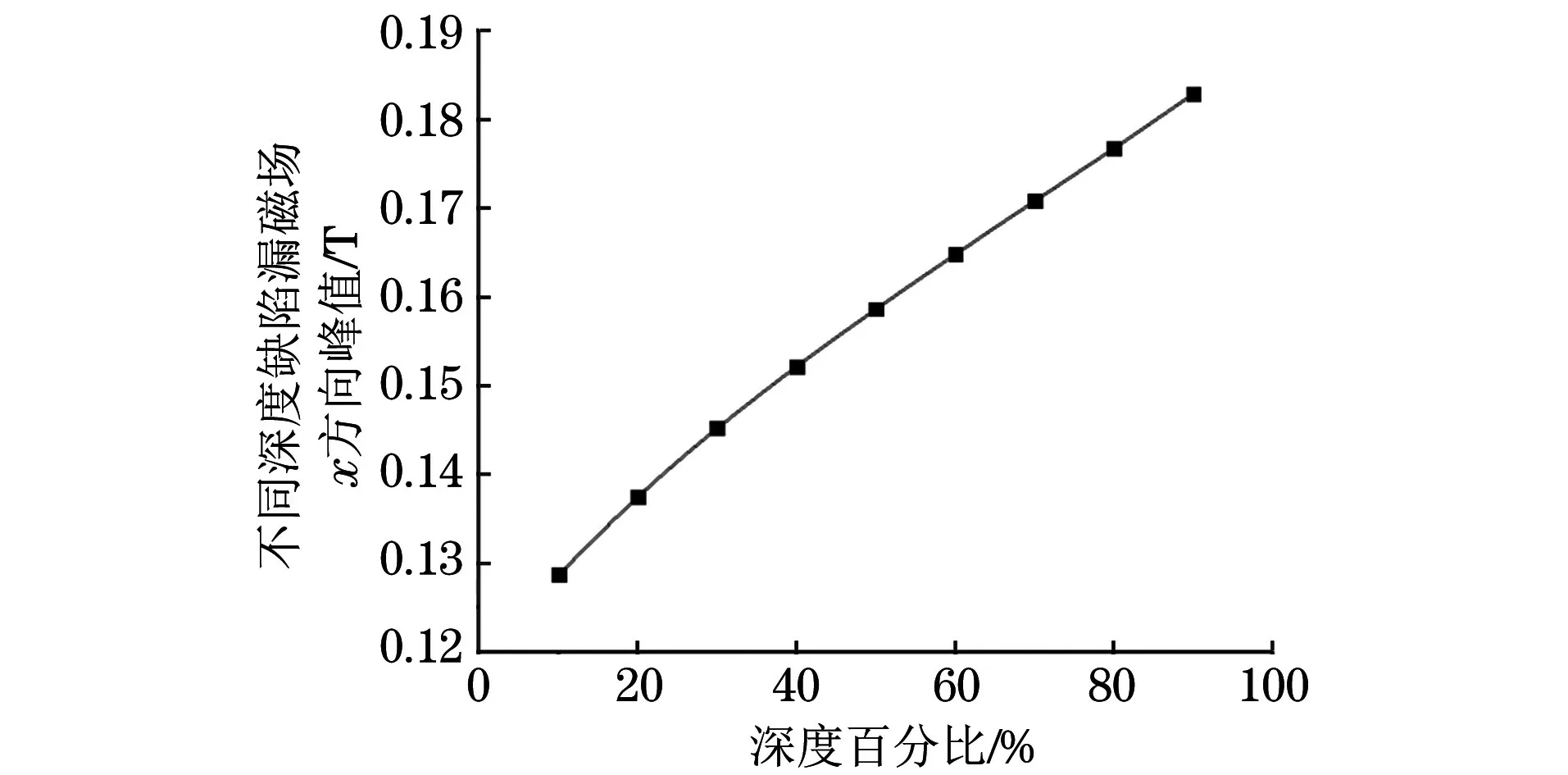

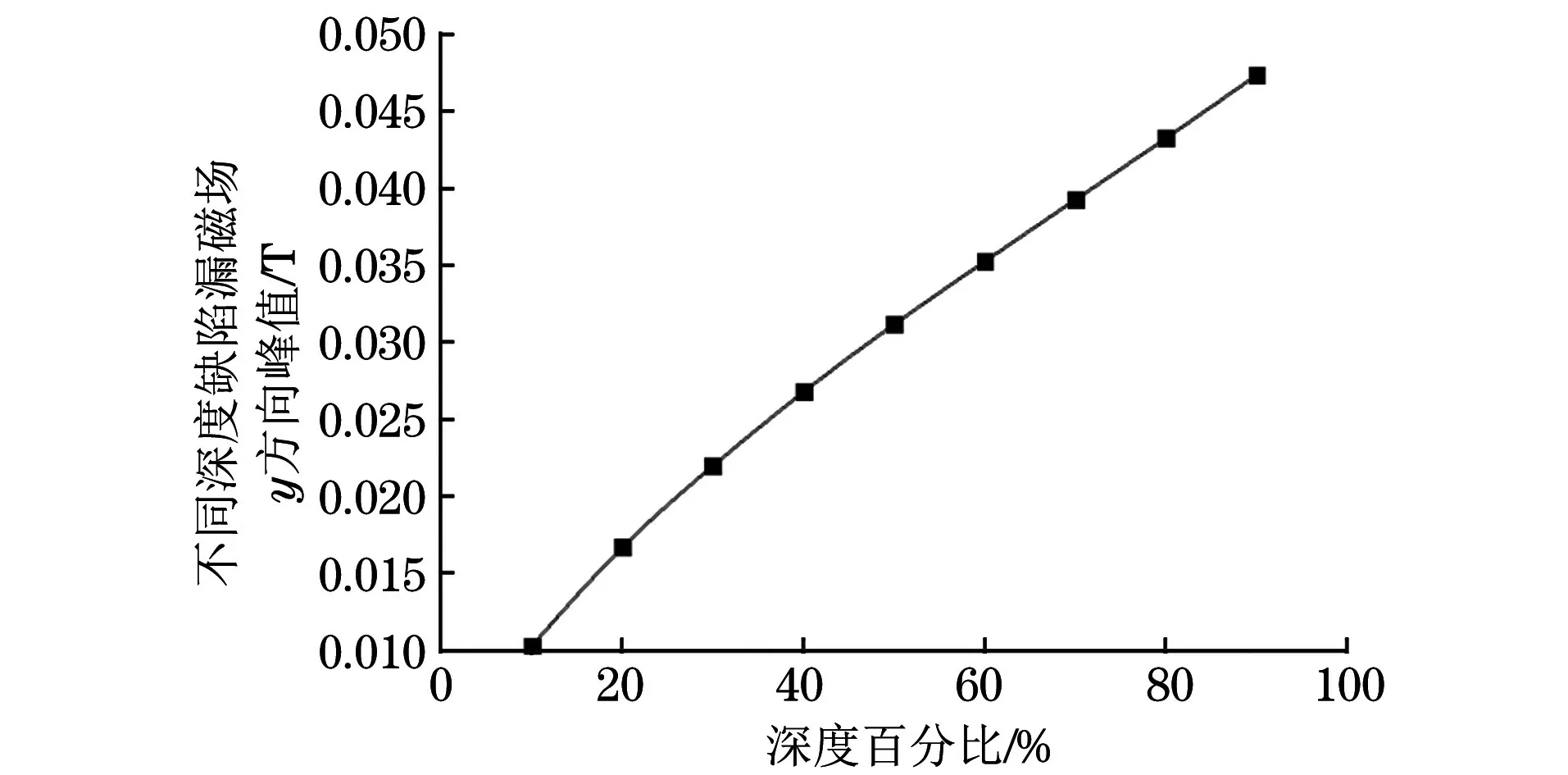

在有限元模型中,调节缺陷深度的同时保持其他参数不变,分析缺陷深度与漏磁场的关系,将缺陷处漏磁场磁通量密度拆分成水平分量和垂直分量,分别研究缺陷深度与其间的关系。依次模拟壁厚减薄为10%90%的槽型缺陷,得到缺陷附近漏磁场受缺陷深度变化的影响规律。缺陷深度变化时,磁通量密度水平分量Bx和垂直分量By的变化曲线分别如图4,5所示,横坐标表示缺陷上方1 mm处以缺陷中心为对称点的提取路径,纵坐标表示磁通量密度分量。图6,7分别为缺陷深度变化时的漏磁场Bx和By的波峰幅值曲线。由图6,7可以看出:缺陷处漏磁场磁通量密度的水平分量曲线有一个峰值,约在缺陷中心处;垂直分量曲线在缺陷处的幅值明显下降,谷值约在缺陷中心处;缺陷漏磁场磁通量密度的水平与垂直分量曲线形状基本不会随着缺陷深度的改变而改变;水平分量和垂直分量的幅值变化与深度成正比,随着缺陷深度的增加,水平分量峰值增大,垂直分量谷值减小。

图4 缺陷深度变化时的漏磁场Bx曲线

图5 缺陷深度变化时的漏磁场By曲线

图6 缺陷深度变化时的漏磁场Bx波峰幅值曲线

图7 缺陷深度变化时的漏磁场By波峰幅值曲线

2.2 其他参数对漏磁场的影响

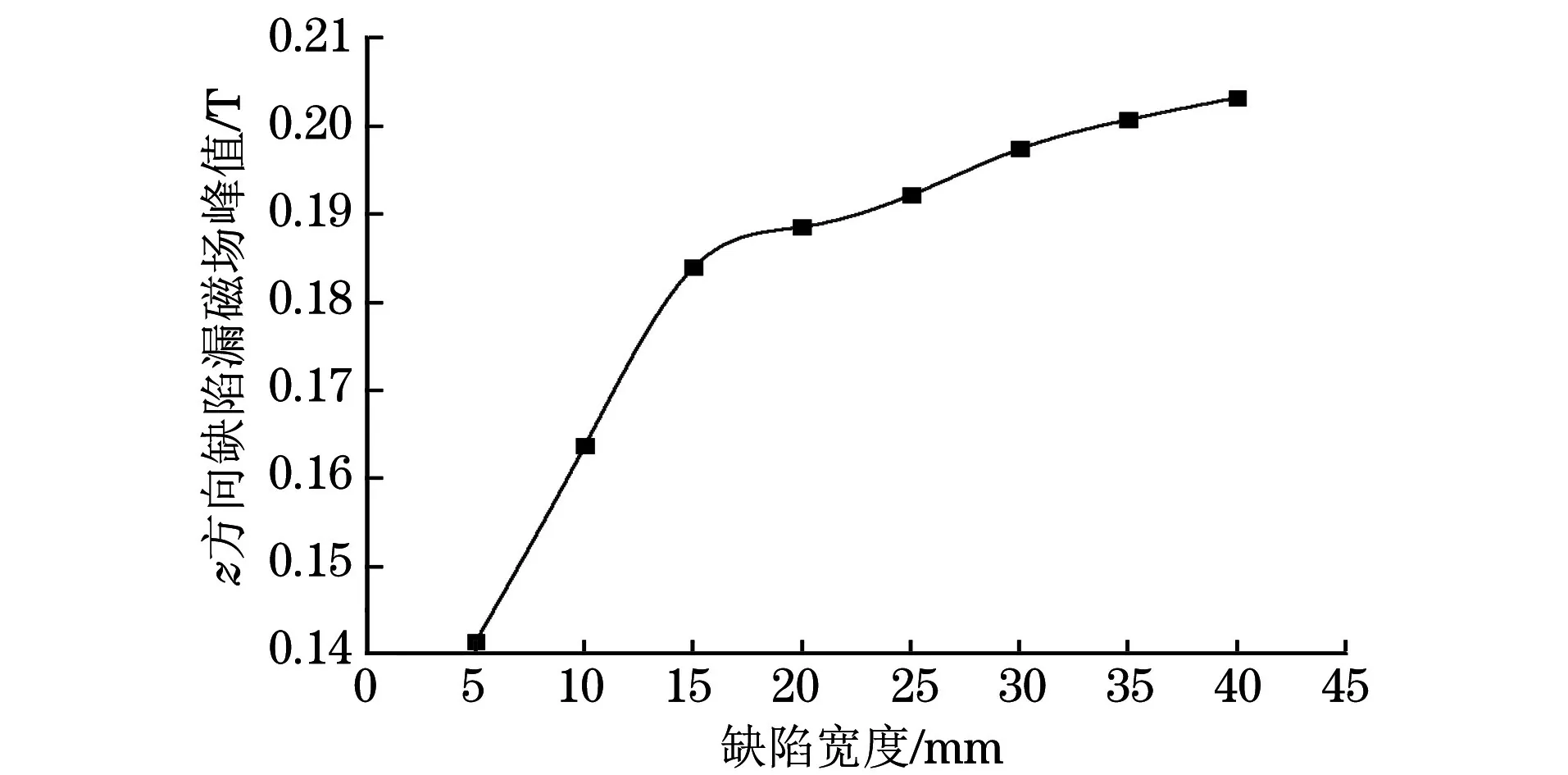

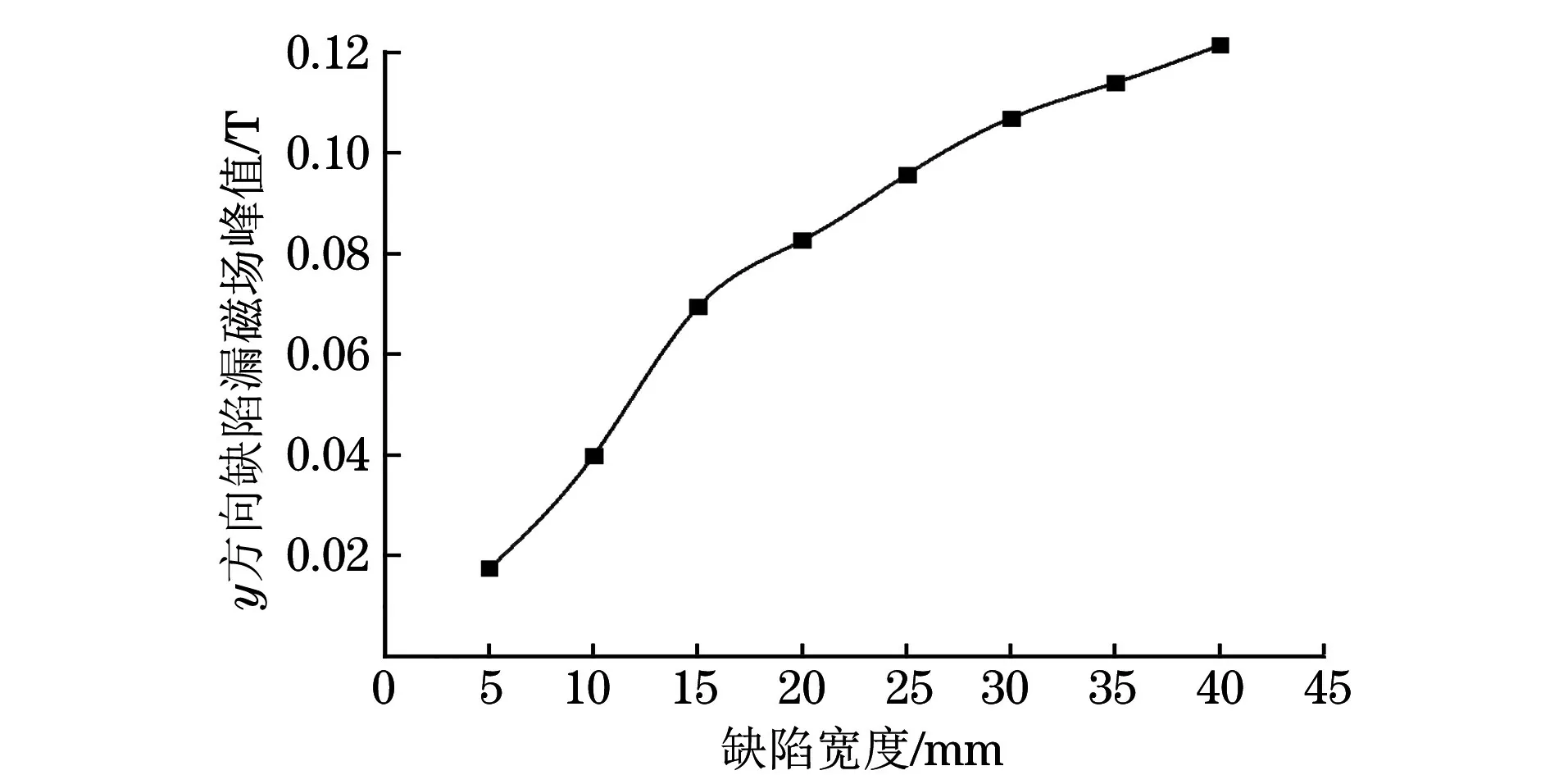

图8 缺陷宽度变化时的漏磁场Bx波峰幅值曲线

图9 缺陷宽度变化时的漏磁场By波峰幅值曲线

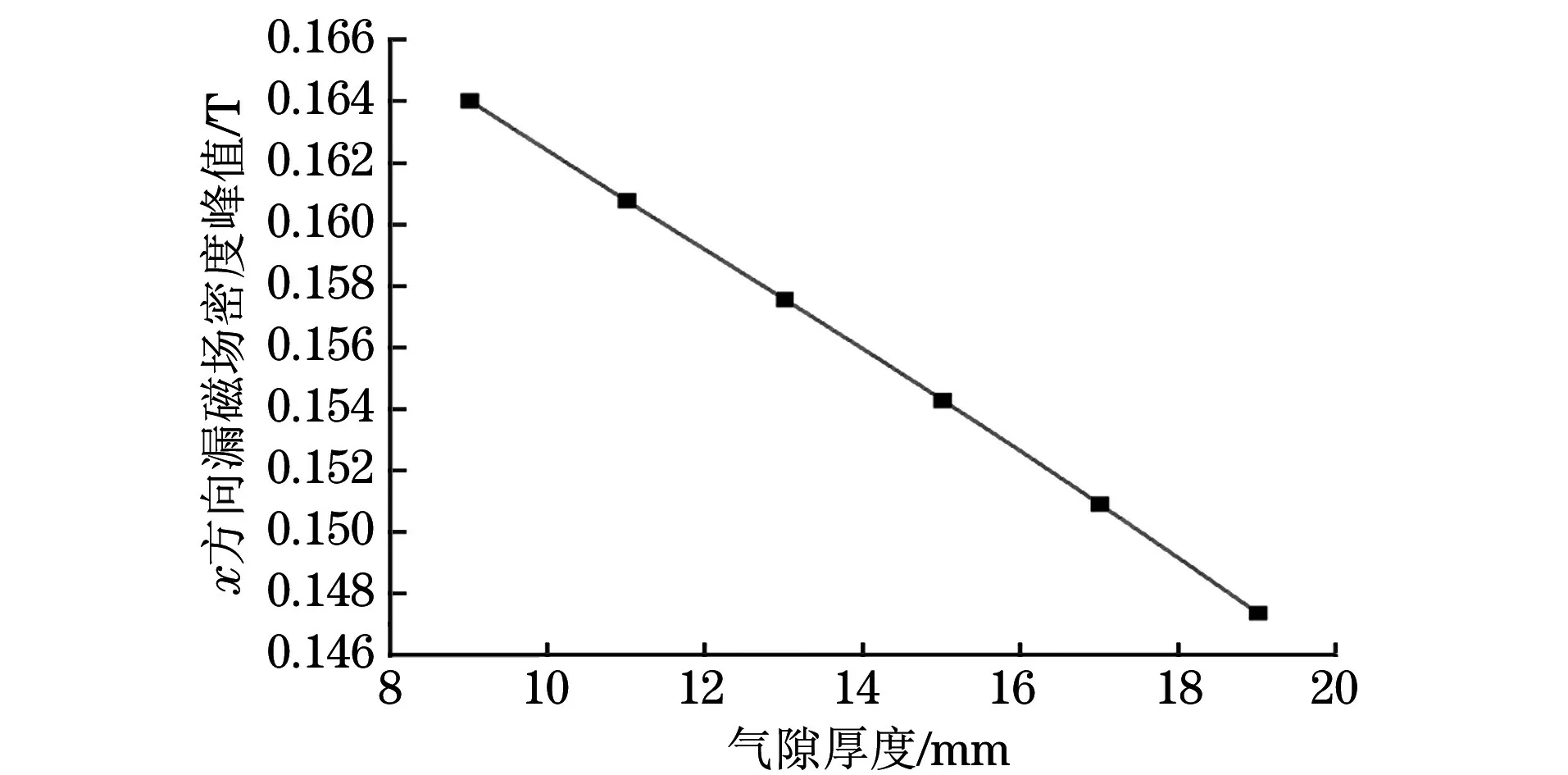

图10 不同气隙厚度时的漏磁场Bx波峰幅值曲线

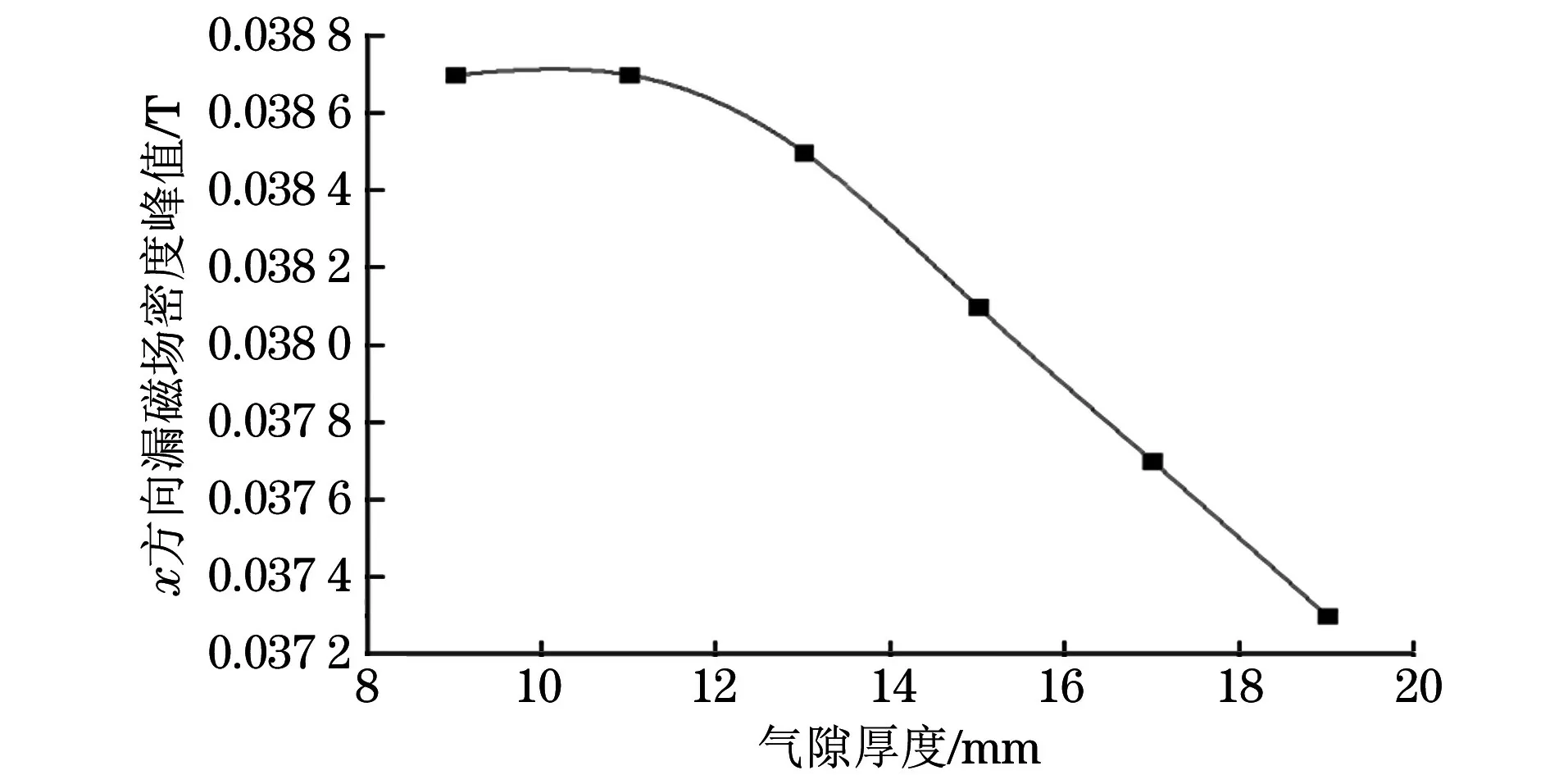

图11 不同气隙厚度时的漏磁场By波峰幅值曲线

选取槽型缺陷作为研究对象,选择宽度以及磁化气隙为度量参数。利用单一变量法,在研究宽度对磁通量密度的影响时,控制宽度为545 mm,保持缺陷的深度为50%不变。提取缺陷上方距离短接小径管壁1 mm处的漏磁场水平分量与垂直分量的分布曲线进行分析比较。保持槽型缺陷的深度为短接小径管管道壁厚的50%,宽度保持5 mm不变,改变磁化装置与管道外壁之间的磁化气隙高度,高度为919 mm,以每次2 mm递增,同样提取缺陷上方1 mm处的漏磁场水平分量与漏磁场垂直分量。缺陷宽度变化时的漏磁场Bx和By波峰幅值曲线分别如图8,9所示;磁化气隙高度变化时的漏磁场Bx和By波峰幅值曲线分别如图10,11所示。由图8~10可知,缺陷漏磁场的水平分量幅值在一定距离范围内,随缺陷边长的增加而增大;缺陷漏磁场的垂直分量在缺陷位置有明显下降,幅值谷值随缺陷宽度的增加而减小;而气隙增大的同时,磁通量密度水平分量与垂直分量都在减小。即气隙越小,缺陷处的磁场强度与密度越大。

3 励磁装置结构设计及试验过程

3.1 小径管励磁模块设计

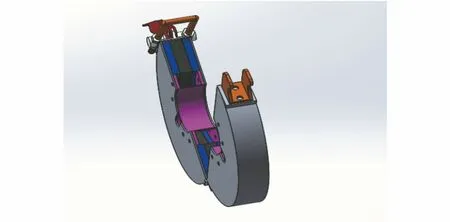

笔者在小径管漏磁检测有限元分析的基础上,采用模块化设计思路,开发了短接小径管的漏磁检测设备。设计时尽可能使检测模块小型化,以适应小径管检测的特殊工况,所以采用包围式传感器结构设计。单块磁铁励磁构成磁回路,励磁场源选择铷铁硼稀土材料的永久磁铁,霍尔元件作为检测传感元件。 设计的磁化结构只有磁铁,没有衔铁和极靴,所以不可打孔,采用夹持的方式固定,利用非铁磁性的材料封闭磁铁外壁,提供足够厚度的固定磁铁,短接小径管漏磁检测磁化模块结构三维图如图12所示。

图12 短接小径管漏磁检测磁化模块结构三维图

为了准确定位缺陷位置,采用轮式脉冲编码器采集位移,采用轮式脉冲编码器与传感器的位移,定位缺陷位置。在东北石油大学研制的OPMS-08漏磁检测平台上搭载小径管漏磁检测模块,组建短接小径管漏磁检测试验系统(见图13)。

图13 短接小径管漏磁检测试验系统

3.2 短接小径管的漏磁检测试验

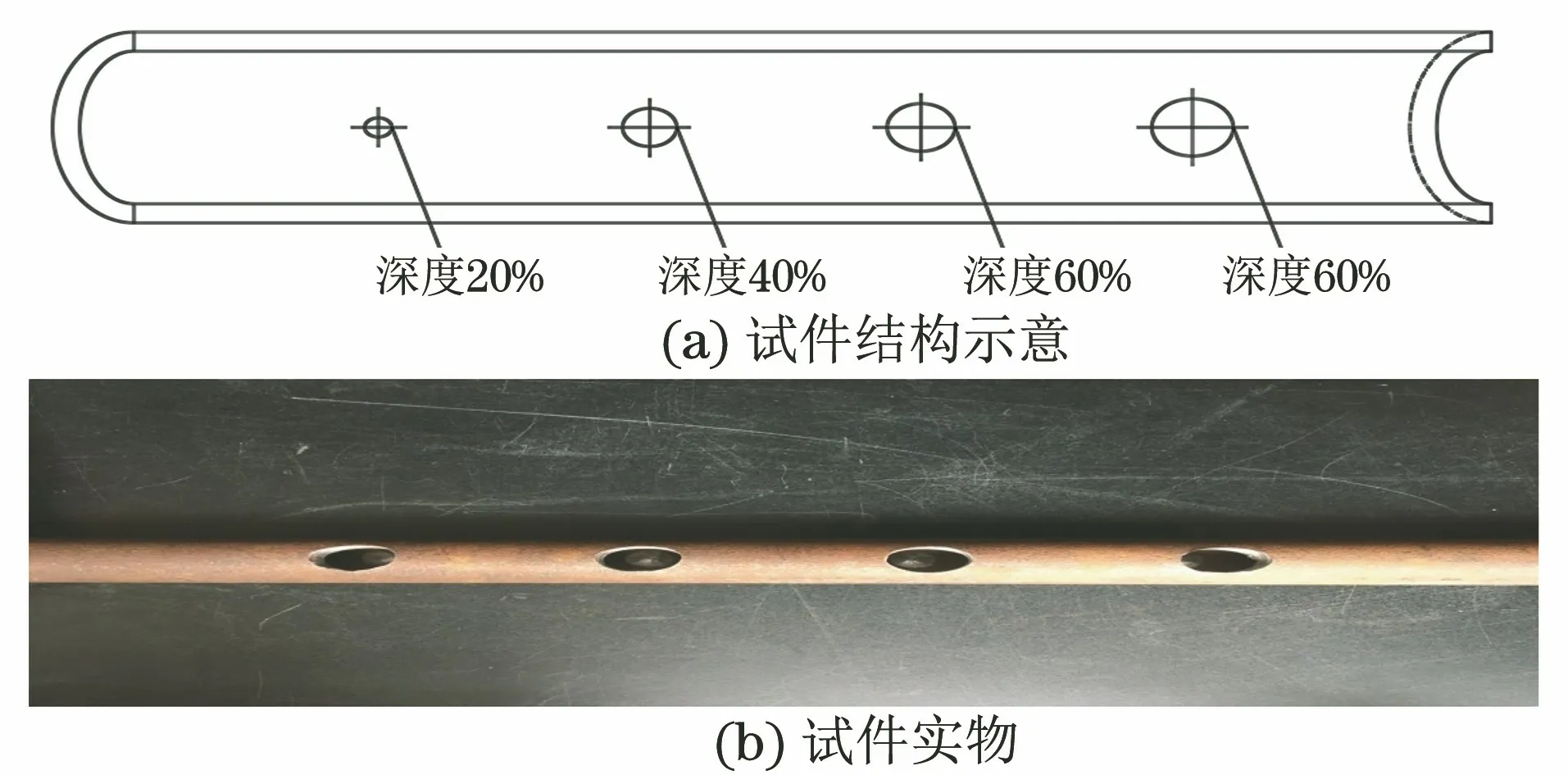

图14 试件结构示意及其实物

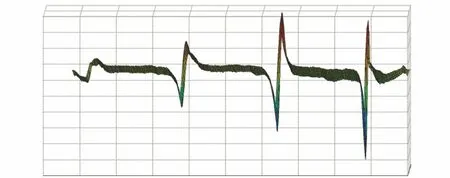

图15 实验室条件下钢管的磁通量信号波形

取厚度为3.5 mm,外径为27 mm的钢管,在钢管内壁从左到右依次加工4个深度(深度依次为管壁厚的20%,40%,60%,80%)的锥型人工缺陷,以模拟常见的腐蚀缺陷,试件结构示意及其实物如图14所示,在一侧管壁开孔,在孔对面的管道内壁加工缺陷。在实验室条件下进行检测,利用数据处理软件对各传感器所采集的数据进行处理,得到如图15所示的磁通量信号波形。由图15可以看出,随着缺陷深度及宽度的增加,传感器所采集到的漏磁场磁通量信号幅值也越大。该结构漏磁检测传感器具备壁厚20%及以上深度的短接小径管内壁缺陷的检测能力。

4 结语

(1) 根据铁磁性构件磁化后产生的漏磁场现象,通过有限元方法研究缺陷附近的漏磁场空间分布特性及影响因素,利用漏磁场空间分布的规律,指导短接小径管漏磁检测磁化装置的设计,实现了短接小径管腐蚀缺陷的检测。

(2) 利用有限元仿真分析得到小径管内表面腐蚀缺陷的漏磁场空间分布特征,即缺陷处漏磁场磁通量密度垂直分量有正峰和负峰,并且峰值出现在缺陷中心处,水平分量关于缺陷中心对称;随着缺陷深度或宽度的增加,漏磁场磁通量密度峰值随之增大,峰谷差值也随之增大。同时,缺陷漏磁场水平分量(垂直分量)的峰谷间距(峰峰间距)有增大趋势。在其他参数不变的情况下,磁化气隙高度增加时,磁通量密度水平与垂直分量整体在减小,即气隙越小,缺陷处磁场强度与密度越大。

(3) 实验室条件下,在小径管上进行预制缺陷检测,结果表明:漏磁检测可以实现短接小径管内壁腐蚀缺陷的检测。