基于镜面反射的红外无损检测技术

眭霄翔,高建民,刘步良,吴文昊,江海军

(1.中广核检测技术有限公司,苏州 215000;2.南京诺威尔光电系统有限公司,南京 210038)

红外无损检测技术随着热成像技术的发展而出现,主要过程是利用热成像仪将物体不可见的红外辐射信息转换成可见的热图像。由于该技术具有检测速度快、非接触、非破坏、检测面积大、便于在线在役检测、结果直观等特点,已广泛应用于金属、非金属、复合材料的缺陷检测中,已成为超声、涡流、射线、渗透、磁粉等传统无损检测技术的一种补充检测技术[1]。红外无损检测的原理是:根据缺陷处与母材存在热导率差异的特点,引入外部热激励源对待检工件进行均匀激励,并利用热成像仪实时观察并记录工件表面的温度变化,经过图像处理判断缺陷的情况[2]。根据上述原理,各单位研发了多种红外无损检测设备,以满足不断出现的无损检测需求,取得了较好的应用效果。

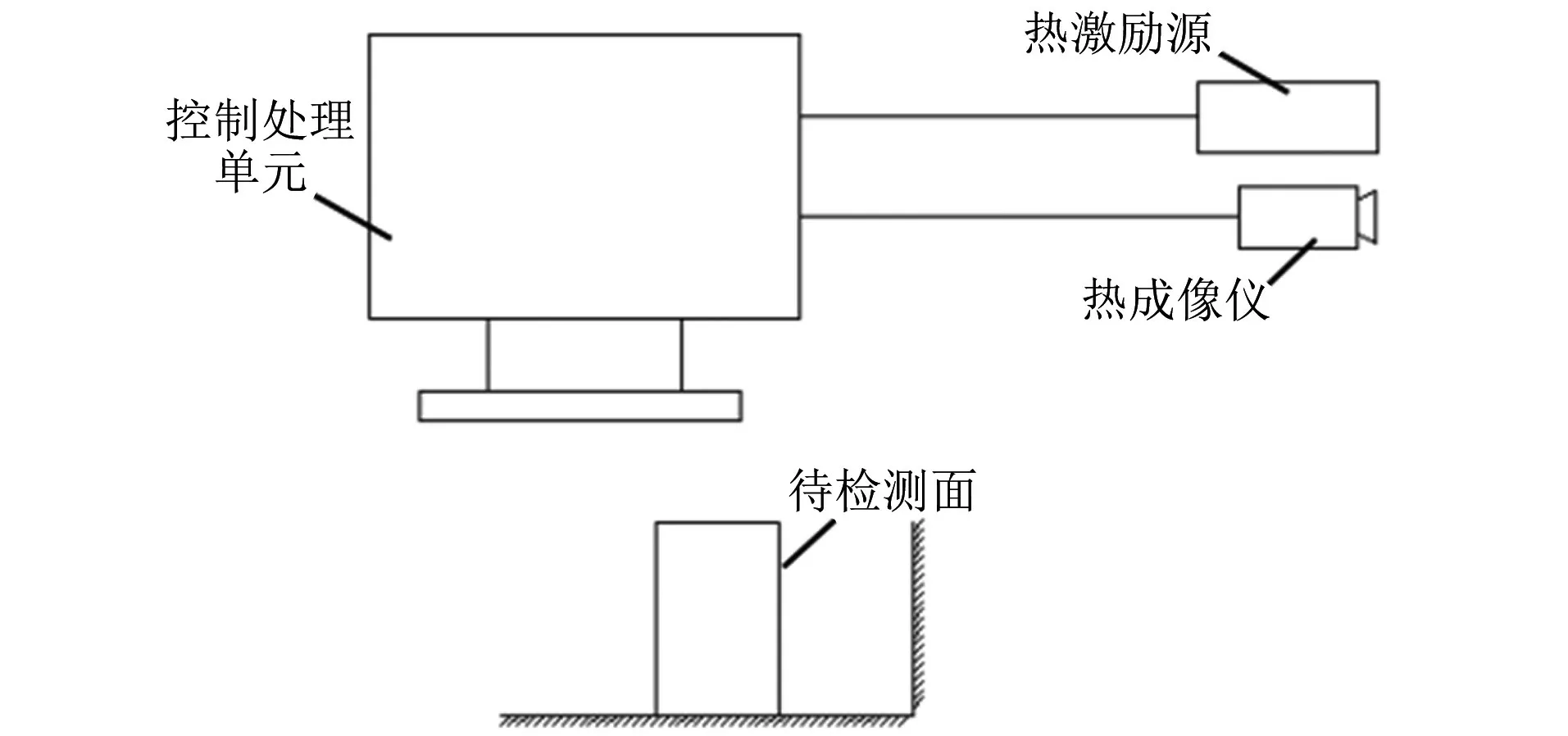

考虑到热激励设备对热成像仪的成像干扰,红外无损检测设备不会将热激励模块和热成像模块高度集成,因此红外无损检测设备(系统)体积较大。在实际工程中存在这类应用场景:待检工件已安装至某固定系统中,因现场空间有限、系统结构遮挡和检测设备的固有体积,红外无损检测设备无法直接接近待检工件,导致检测不可达的情况(见图1)。

图1 红外无损检测设备无法直接接近待检工件示意

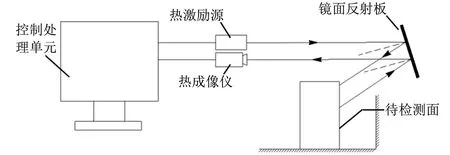

笔者提出在待检工件附近设置一个镜面反射板,要求镜面反射板对热激励(闪光灯、激光等)和红外辐射具有较高的反射率,使热激励模块发出的激励传播路径经过镜面板反射可抵达待检测面,待检测面对外的热辐射经过镜面反射进入热成像仪视场内,以达到扩大待检工件可检测范围的目的。

1 镜面反射红外无损检测

1.1 检测原理

在工件的待检测面附近,设置了合适尺寸的镜面反射板,并调整镜面反射板的角度。热激励源对外输出特定形式的激励,激励传输至镜面反射板上,以较大的比例发生反射。反射的激励传输至工件待检测面后被吸收,从而工件待检表面产生温度变化,对外表现为红外辐射的变化。待检测面对外的红外辐射传输至镜面反射板后,以较大的比例发生反射,反射的红外辐射传输至热成像仪视场内,引起热图像变化,根据热图像的变化情况判断待检测面的缺陷情况。上述过程中,热激励和红外辐射在镜面板处发生的两次反射均满足反射定律,即入射路径和反射路径关于镜面法向对称(见图2)。

图2 镜面反射红外无损检测原理示意

1.2 系统组成

基于镜面反射的红外无损检测系统与常用的红外无损检测系统相似,由控制处理单元、热激励源、热成像仪等构成。此外,还有用于改变热激励和红外辐射传输方向的镜面反射板。易于实现控制且容易获得的热激励源通常为闪光灯、激光等,其能量形式为可见光能量;待检表面温度上升对外表现出变化的红外辐射,其能量形式为红外波段的电磁辐射。

要实现对可见光能量的镜面反射,需使镜面的粗糙度小于0.8 μm,且采用的材料不宜为深色;要实现对红外辐射能量的镜面反射,镜面的粗糙度与上述可见光的要求相似,采用的材料需对红外辐射具有较高的反射率,通常银白色的金属具备此特点。综合考虑现有材料对上述两种能量的反射情况,通常采用抛光处理的不锈钢板作为镜面反射板。

1.3 原理推导

由热传导理论中一维热传导方程可得,工件无缺陷区域表面温度变化函数和有限厚度d处的表面温度变化函数分别为

(1)

(2)

式中:C=Q/(ρ·cv),为施加在工件表面单位面积的热量与单位体积存储热量的比值,Q为施加的总热量,ρ为工件材料的密度,cv为工件材料的比热容;a为热扩散率;d为工件材料厚度;t为激励后热扩散的时间[3]。

对于镜面反射的情况,由于引入了反射镜,所以整个计算过程增加了两个反射率,分别是用于可见光波段的反射因子γ1和红外波段的反射因子γ2。其中,可见光波段反射因子γ1会影响激励能量的强度和均匀度,红外波段反射因子γ2会降低接收到的红外信号强度和增加红外辐射传输过程中的杂散。

那么,镜面反射公式为

(3)

(4)

从式(3),(4)可以看出,增加反射镜后,激励的总能量会有所下降、红外图像的成像质量亦会有所下降,会对检测结果带来不利的影响。

2 试验系统

2.1 试验试块

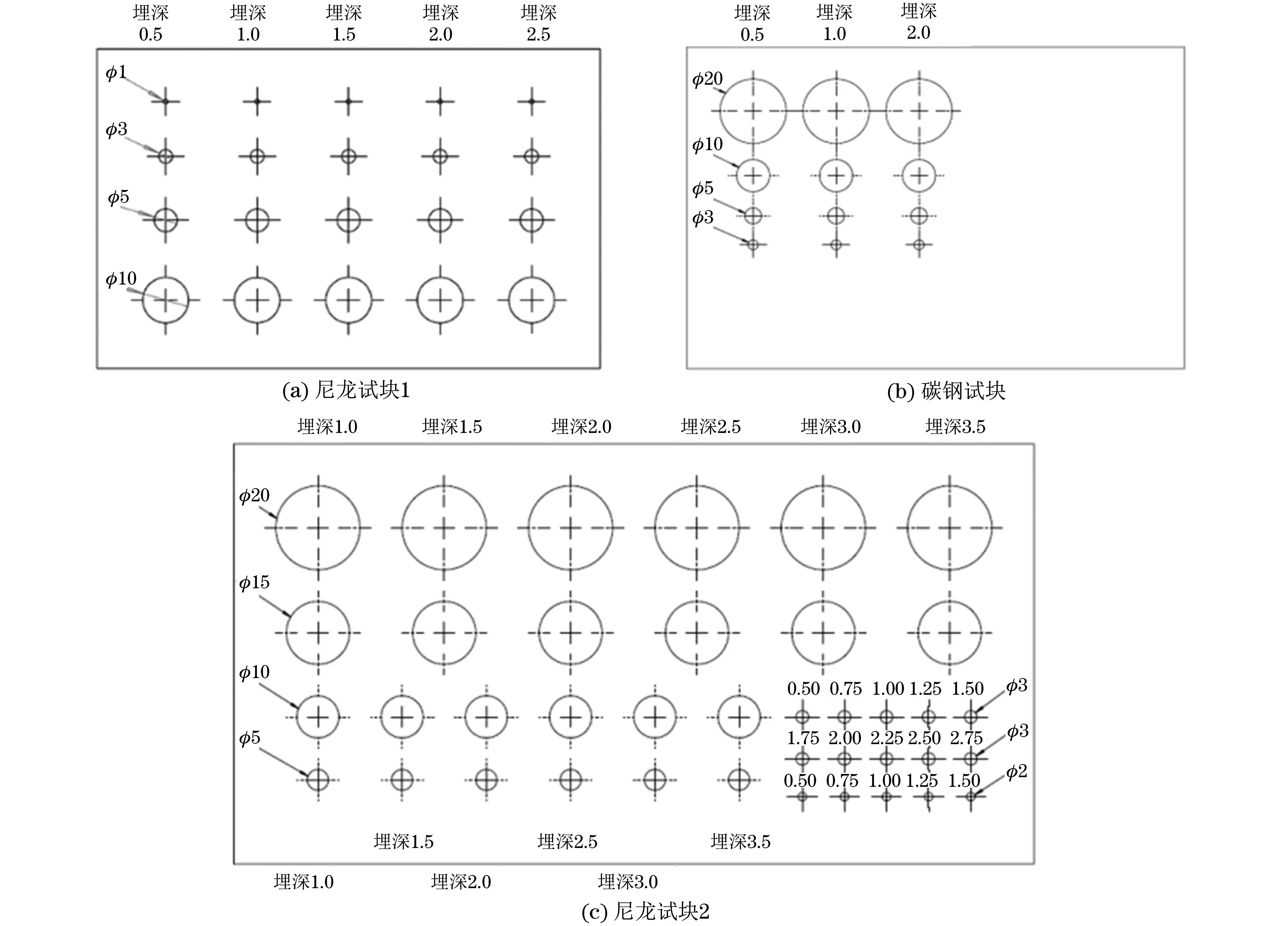

试验所采用的试块包括两个尼龙材料的试块、一个碳钢材料的试块,每个试块上均制备了一系列不同直径、不同埋藏深度的平底孔作为人工缺陷[4],人工缺陷试块设计示意如图3所示,尼龙试块人工缺陷分布如表1所示[表中,以φ10 mm(0.5 mm埋深)为例,φ10 mm为人工缺陷的直径,0.5 mm为该人工缺陷的埋藏深度,通常埋深越大,缺陷越难以检测出]。

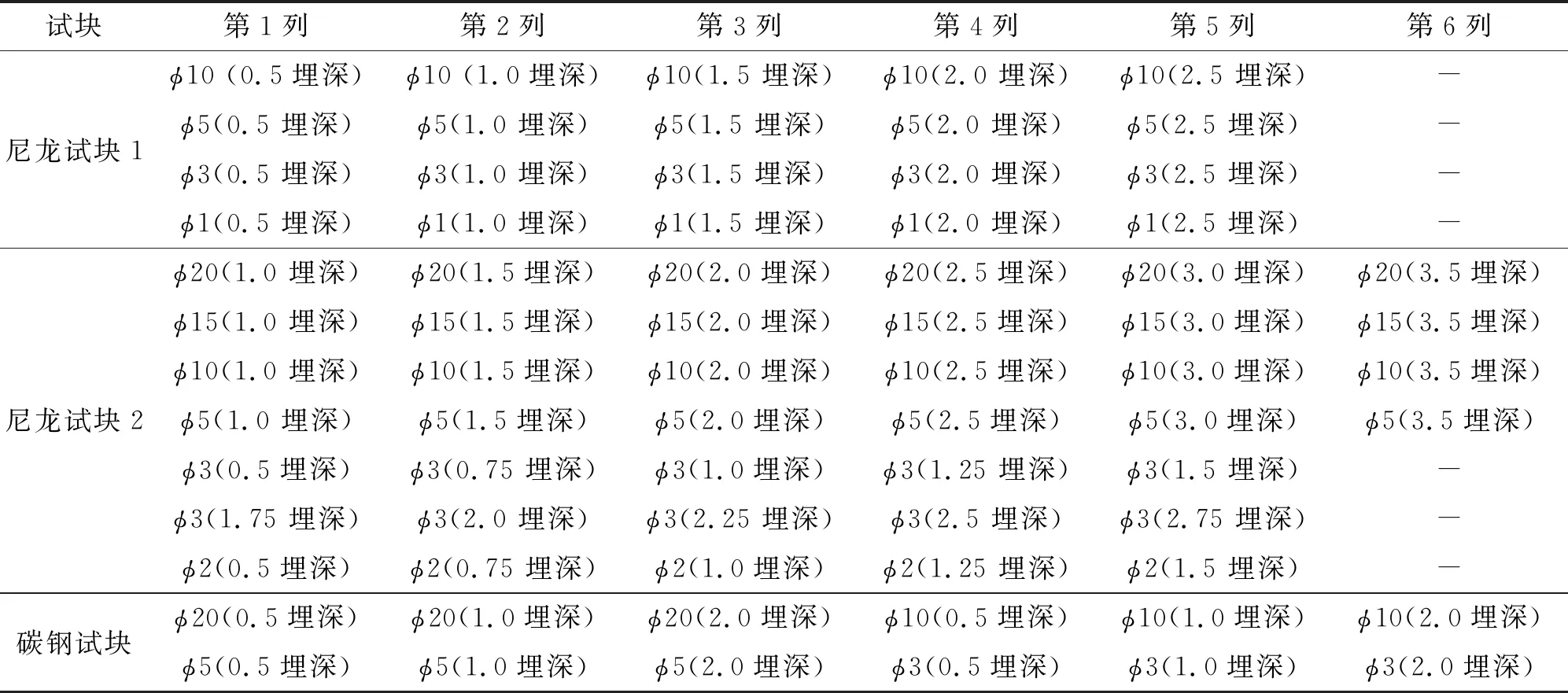

2.2 镜面反射红外无损检测系统

试验使用的红外无损检测系统采用闪光灯作为热激励源,单次释放能量可调。采用非制冷型热成像仪,温度灵敏度为0.05 ℃,分辨率为640×512,热图像采集帧频为50 Hz。采用自主研制的图像采集处理系统,可对热图像序列进行数据图像处理。采用经抛光处理的不锈钢薄板作为镜面反射板,以减少对红外辐射的吸收而导致的灵敏度降低的情况。

图3 人工缺陷试块设计示意

表1 尼龙试块人工缺陷分布 mm

在实验室条件下,热激励源、热成像仪、待检工件、镜面反射板的相对位置以能在热成像仪镜头内观察到镜面反射板中的待检工件为宜,镜面反射检测系统相对位置示意如图4所示。

图4 镜面反射检测系统相对位置示意

3 试验结果与分析

3.1 直接检测

将热激励源与热成像仪互相呈一定角度放置,试验台位于热激励源能量输出方向与热成像仪视场汇聚处,将3个试块依次置于试验台,进行红外无损检测试验。试验过程中,热激励传输至试块表面,引起试块人工缺陷处的表面温度异常,热成像仪直接观察和记录该异常,经数据处理后可判断缺陷情况。

3.2 间接(镜面反射)检测

将热激励源、热成像仪、试验台呈一定角度放置,且均在镜面反射板同侧,其中热激励源能量输出方向与热成像观察视角方向近似平行,摆放试块的试验台经镜面反射板的反射,出现在热成像仪视场内。将3个试块依次置于试验台,进行红外无损检测试验。试验过程中:热激励经镜面反射板的作用传输至试块表面;红外辐射经镜面反射板的作用,传输至热成像仪视场内,经数据处理后可判断缺陷情况。

3.3 试验结果

3.3.1 尼龙试块1的检测结果

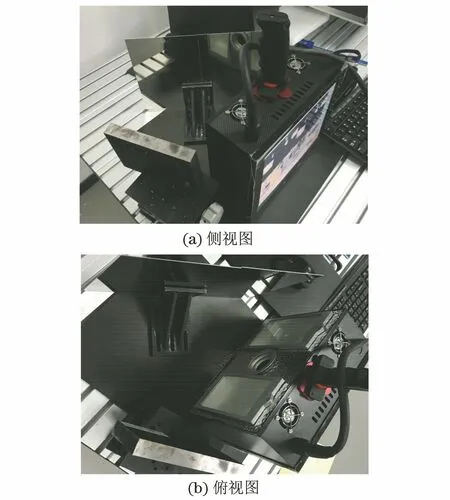

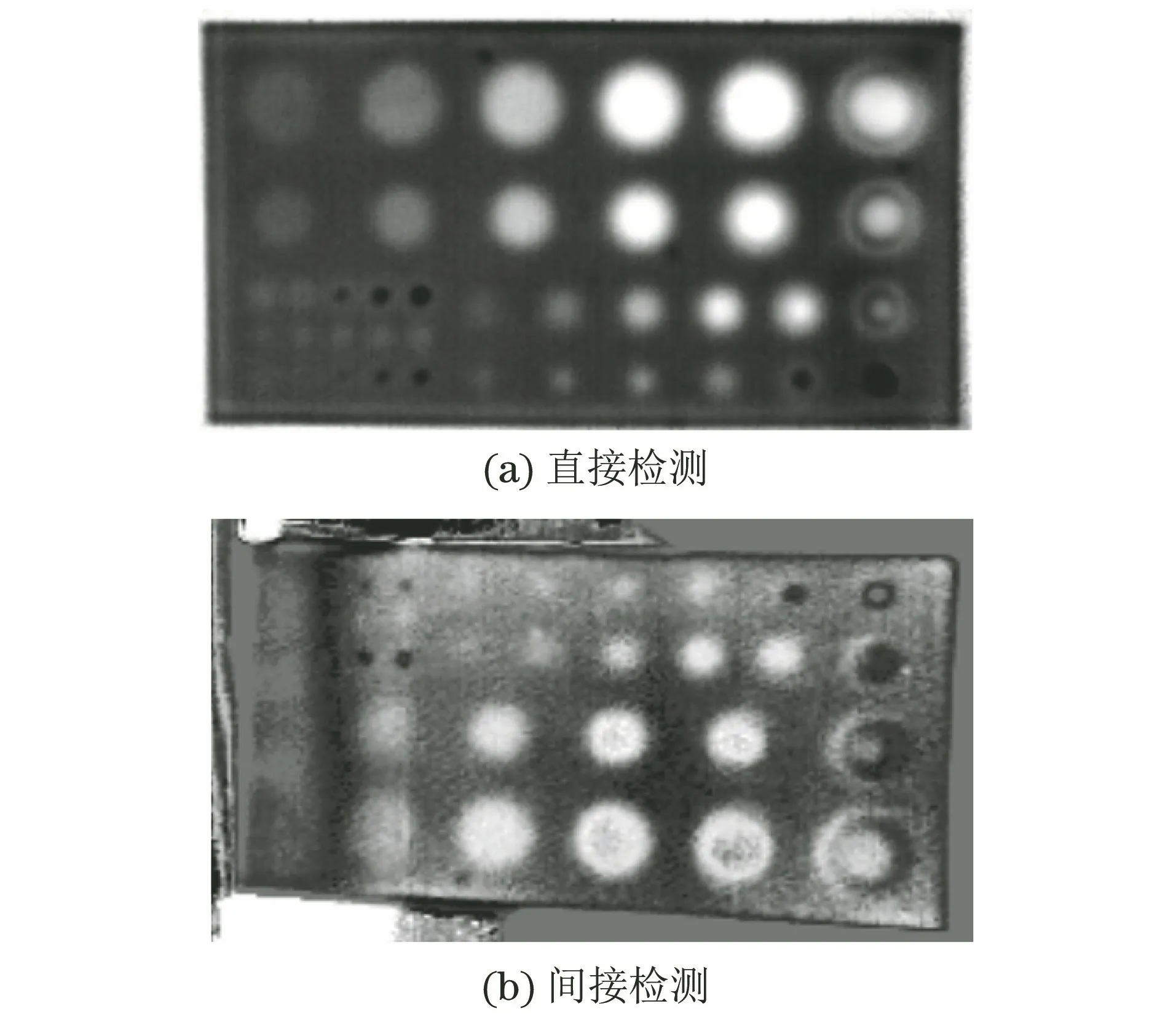

图5 尼龙试块1的红外无损检测结果

分别对尼龙试块1进行直接检测和间接检测,试验结果如图5所示。从试验结果可知:直接检测可观察到最小的人工缺陷为φ5 mm(2.5 mm埋深)和φ3 mm(2.5 mm埋深);间接检测可观察到最小的人工缺陷为φ5 mm(2.0 mm埋深)和φ3 mm(1.5 mm埋深)。

3.3.2 尼龙试块2的检测结果

分别对尼龙试块2进行直接检测和间接检测,试验结果如图6所示。从试验结果可知:直接检测可观察到最小的人工缺陷为φ3 mm(1.5 mm埋深)和φ2 mm(1.5 mm埋深);间接检测可观察到最小的人工缺陷为φ3 mm(1.0 mm埋深)和φ2 mm(0.75 mm埋深)。

图6 尼龙试块2的红外无损检测结果

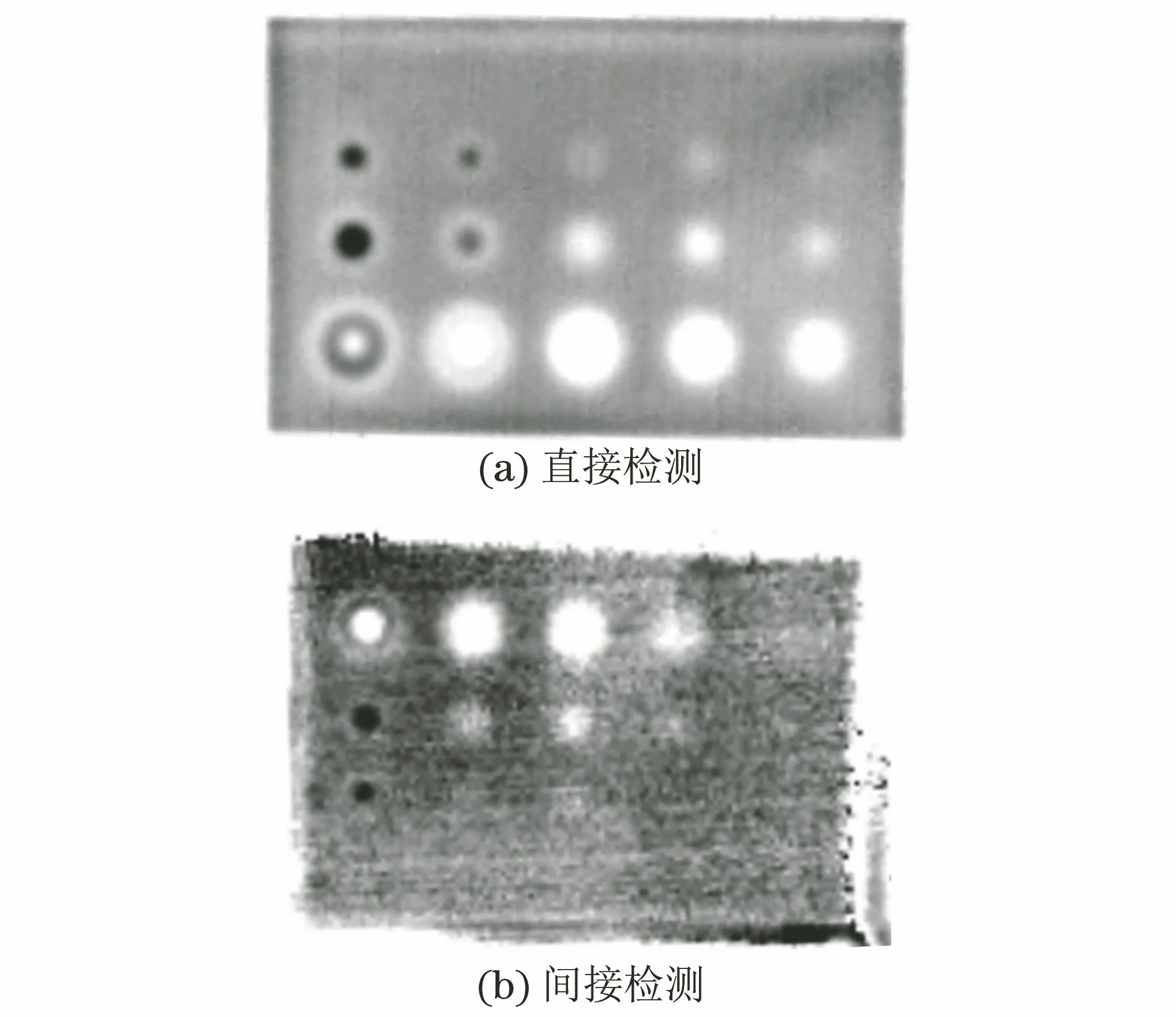

3.3.3 碳钢试块的检测结果

分别对碳钢试块进行直接检测和间接检测,试验结果如图7所示。从试验结果可知:直接检测可观察到最小的人工缺陷为φ3 mm(2.0 mm埋深)和φ5 mm(2.0 mm埋深);间接检测可观察到最小的人工缺陷为φ5 mm(2.0 mm埋深)和φ5 mm(1.0 mm埋深)。

图7 碳钢试块的红外无损检测结果

3.4 试验结果分析

根据现有试验结果进行对比分析,结合试验过程和试验条件,做出如下分析判断。

对3组对比试验的热图像进行观察,可发现间接检测呈现的热图像的人工缺陷分布规律与直接检测结果呈镜像关系。产生该现象的原因是,间接检测中呈现的人工缺陷热图像是经过镜面反射后获得的,与真实人工缺陷呈镜像分布。在真实的应用场景中,采用间接检测方法获得的热图像,需使用图像处理软件进行翻转,才可获得与真实缺陷分布情况一致的结果。

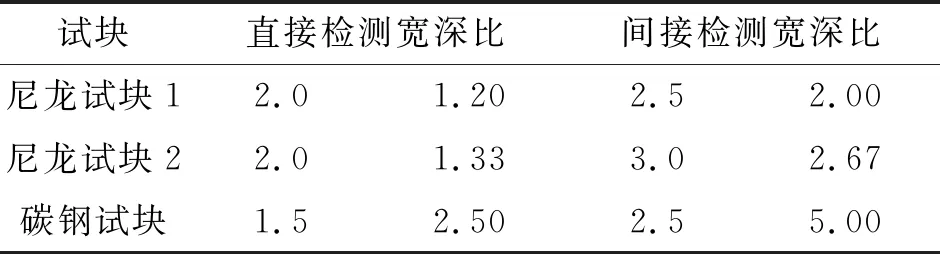

根据3组人工缺陷试块的试验结果进行对比分析,可发现直接检测的灵敏度优于间接检测的。直观地看:针对同一试块中相同直径的人工缺陷,直接检测可发现埋藏深度更大的人工缺陷;针对相同埋藏深度的人工缺陷,直接检测可发现直径更小的人工缺陷。从数据上分析,对3组试验中发现的最小人工缺陷进行尺寸归纳,分别对应的宽深比如表2所示。宽深比的定义为缺陷直径与缺陷埋藏深度的比值,通常情况下宽深比越大,该缺陷越容易被检测出。从表2可知,间接检测最小可检缺陷对应的宽深比普遍大于同一试块中直接检测对应的宽深比,即意味着间接检测方法中最小可检缺陷本身(从缺陷性质上考虑)更易于检出。表2的数据可以为直接检测的灵敏度优于间接检测灵敏度的结论提供一定参考。

表2 三种试块最小可检缺陷的宽深比

不管采用直接检测或间接检测方法,缺陷尺寸和位置均对检测灵敏度有着重要的影响。缺陷尺寸和位置主要包括缺陷埋深、缺陷直径、缺陷厚度等。随着缺陷埋深的增大,缺陷的表面温差减小,检测灵敏度减小。缺陷直径或缺陷厚度增大时,缺陷的表面温差增大,相应地检测灵敏度也增大。但缺陷埋深、缺陷直径、缺陷厚度3个因素对检测灵敏度的影响程度递减[5]。现对两种检测方法灵敏度差异的原因进行分析。同一组试验过程中,热激励源的输出能量、热成像仪采集帧频等均保持一致。直接检测和间接检测的主要差异是镜面反射板上发生的两次反射所导致的热激励能量损失和红外辐射损失。此外,两种检测方法的热激励源的输出能量均呈一定角度地向空间发散。直接检测中待检工件距离热激励源较近,收到的热激励能量较集中;间接检测中待检工件因为经过镜面反射,热激励能量传输的路径较远,收到的热激励能量较小,也是导致检测灵敏度低于直接检测的原因。在未有外部热激励加载时,待检工件的缺陷和母材处于热平衡,当热激励能量施加到待检工件表面时,缺陷与母材处产生温度差,并由热成像仪观察到该温度差,经过分析判断确认缺陷。如待检工件材料热扩散系数较低(例如尼龙等),随着热激励的持续施加,缺陷与母材处的温度差也持续增加,热成像仪将更加容易观察到缺陷。如待检工件热扩散系数较高(例如金属等),总体温度更易于趋于一致,由热激励的持续施加导致的待检工件温度整体上升,较之缺陷与母材处的温度差的增加,将更为明显。因此热扩散系数较高的材料不适合使用低功率的热激励方式,通常采用瞬时高能量的热激励(如闪光灯等)。

4 结语

(1) 基于镜面反射的红外无损检测技术可在常规的红外无损检测方法不可达时,用于扩大检测范围,提高检测的可达比例。

(2) 基于镜面反射的红外无损检测技术受热激励能量、热激励种类、待检工件类型、潜在缺陷尺寸和位置、镜面反射率等因素的影响,检测灵敏度略低于常规的红外无损检测技术的。

(3) 提高热成像仪的硬件参数,改善热激励种类与待检工件材料的匹配,增强热激励指向待检工件能量传输的方向性,选择高反射率的镜面,减少镜面反射次数(例如将热激励直接传输至待检工件,镜面反射过程仅发生在热成像仪观察阶段),优化热图像处理软件的算法,通过这些改进措施,可以一定程度上提高基于镜面反射的红外无损检测灵敏度,获得不低于常规红外无损检测的能力。

为获得充分的论据,对当前的试验提出如下改进方向。

(1) 制备多组不同材料的试块,设置的人工缺陷包含不同的类型、尺寸、位置。

(2) 提高热成像仪的分辨率,采用制冷型热成像仪提高试验效果,完善试验数据。

(3) 分别采用不同种类的热激励源,可对热激励能量、功率、传输方向、传输介质等做出选择,如针对热扩散系数高的材料,可采用单次能量高的激励方式(闪光灯、激光等)。针对热扩散系数低的材料,可采用累积时间较长的激励方式(卤素灯、热风等)。

(4) 根据热波衰减的特性,考虑减少试验过程中热激励损失的方法,如在热激励输出过程中限制其传输方向,调整镜面反射角度,使大多数能量传输均朝着特定的方向[6];或在检测过程中减少能量反射次数,如热激励源可达性好,可直接将热激励施加至待检工件上,镜面反射只在红外辐射从工件表面到热成像仪的过程中发生。

(5) 考虑热波衰减的特性,镜面反射率、镜面反射角度对检测灵敏度的影响,探究热图像对比度下降与上述因素的量化关系。