管道环焊缝的相控阵超声检测

王 雪,薛 岩,周广言,郭瑞杰,朱凤艳

(中国石油天然气管道科学研究院有限公司, 廊坊 065000)

自动超声检测(AUT)技术在应用、验收标准及检测工艺评定等方面均已成熟,而且检出率高,定量相对准确,安全环保,尤其是对面积型缺陷的敏感度远高于射线检测技术的敏感度。但是由于AUT声束聚焦在焊缝坡口面上,对坡口的形状要求较高,主要适用于全自动焊坡口未熔合型缺陷的检测。在半自动焊和手工焊的条件下,坡口间隙以及缺陷类型的变化,对于AUT工艺设置、检出和判读都会有一定的影响。相控阵超声检测技术(PAUT)可实现一定范围的声束覆盖,是管道环焊缝检测的一个推广方向,但是由于PAUT未在实际工程中大规模应用,在检测可靠性、定量能力等方面没有完善的工艺评定,没有成熟的标准指导和合理的验收标准。笔者针对PAUT技术开展了一系列可靠性分析试验,通过制作一定数量的人工模拟缺陷,对PAUT环焊缝的缺陷检出率及定量能力进行分析,为PAUT的工程应用、工艺及标准制定提供一定的依据。

1 PAUT可靠性试验

可靠性试验方法,参考挪威船级社DNV-RP-F118 《管道环焊缝AUT系统评定和项目专项认证程序》标准中关于AUT工艺评定及认证方法中可靠性评估的相关规定,试验过程中制作了一定数量的人工模拟自然缺陷作为分析样本。试验流程包括人工模拟自然缺陷的设计制作、PAUT试验、其他方法的无损检测、切片加工制作以及试验结果分析[1]等。

1.1 模拟缺陷设计和制作

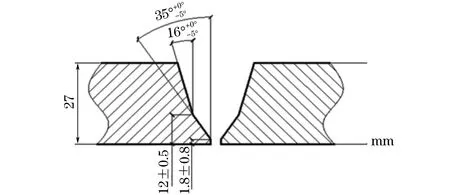

试验选择外径为1 219 mm,壁厚为27 mm的双V坡口管段对接焊缝作为试验对象,加工人工模拟自然缺陷,管段坡口示意如图1所示。针对表面张力过渡焊接工艺(STT)打底半自动焊及手工焊容易产生的缺陷类型设计预埋缺陷,缺陷分布信息如表1所示,根据不同类型缺陷可能出现的分区位置,均匀设计预埋深度。缺陷设计高度在0.52 mm之间,满足正态分布。

图1 管段坡口示意

表1 缺陷分布信息

试验选取7条管段进行缺陷加工,每隔150 mm埋藏一个缺陷,根据设计结果进行焊接加工。

1.2 检测试验

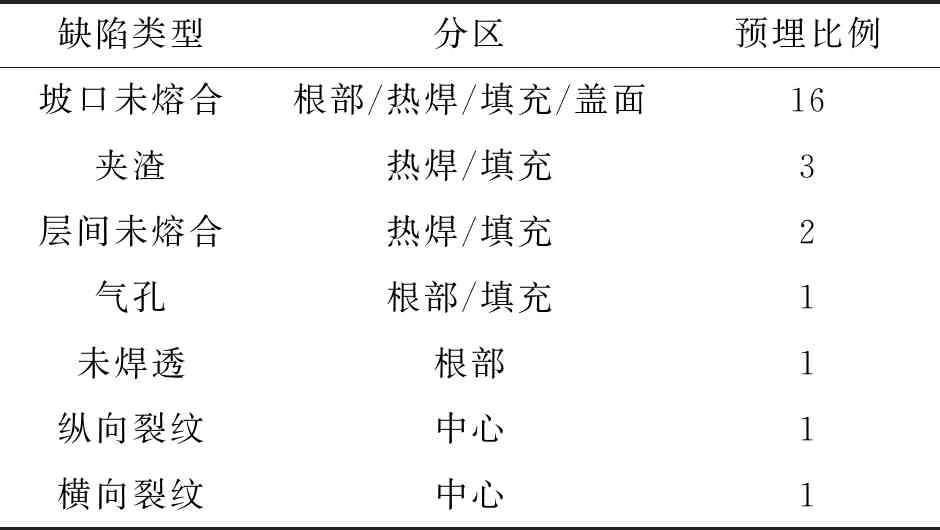

使用ZETEC相控阵设备对加工焊缝进行PAUT检测,每条焊缝顺时针、逆时针各扫查一次。在试验前首先进行工艺仿真,确定最佳检测方案。每次扫查前均要进行角度增益较准(ACG)、时间增益较准(TCG)灵敏度校准,并用模拟试块进行工艺能力验证,确认模拟试块中的横通孔、槽等人工反射体的检出结果合格,保证检测工艺的最优灵敏度和检测结果的可靠性。试验结束后,记录所有检出缺陷的位置、长度、深度、高度、幅值、缺陷类型以及上下游等信息,并确定最大幅值的位置,在幅值最高位置划线,作为切片位置参考。PAUT工艺仿真如图2所示。

图2 PAUT工艺仿真

1.3 切片制作

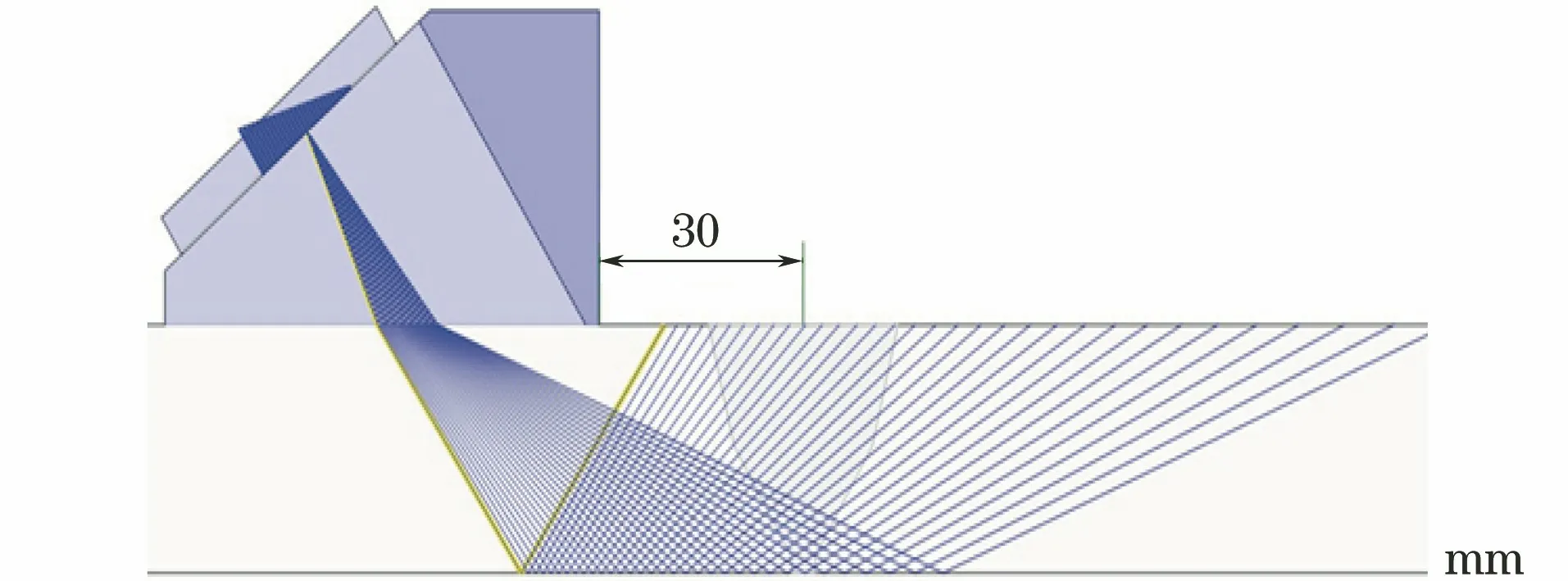

宏观切片技术是一种破坏性参考试验,为检测方法提供系统检测和定量能力参考。制作方法参考DNV-RP-F118标准方案,以缺陷检出最高波位置为中心切割,每隔2 mm再向两侧各切割两刀。切片与钢管表面垂直,表面打磨酸洗粗糙度小于6 mm。每个加工表面放大测量、存档,测量误差不大于±0.1 mm,存档信息包括缺陷编号、缺陷尺寸、上下游等标识信息。从最终每个缺陷的4组切片中,选取一组有效截面,作为数据分析参考样本。切片选取尽量避免缺陷重叠。图3所示为切片图以及对应的PAUT+TOFD检测结果。

2 试验结果对比分析

2.1 检出率

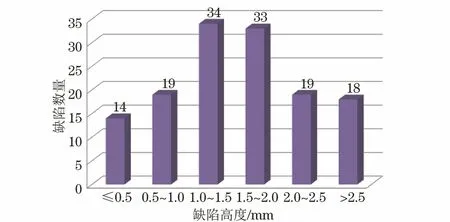

通过绘制描述缺陷高度与检出率关系的POD(Probability of Detection)曲线,得出PAUT在环焊缝检测中,在95%样本估计置信度下,以达到90%检出率的缺陷高度,作为评估指标。试验最终选取了137个缺陷作为分析样本,样本覆盖所有设计缺陷类型以及焊缝坡口各分区。缺陷尺寸为0.25 mm,呈近似正态分布,图4为不同缺陷尺寸范围对应的缺陷数量,其中包括焊接自然缺陷,充足的样本量增加了评估结果的置信度。

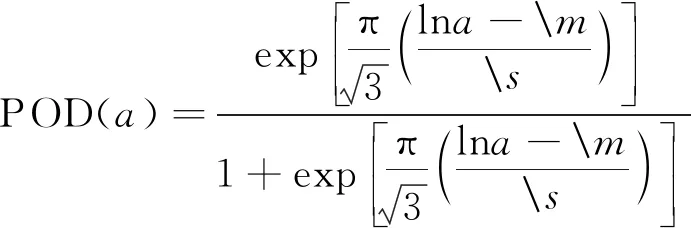

POD计算采用“hit/miss”模式,即通过计算一种尺寸缺陷的检出数占总检测数(检出数+漏检数)的比值来估算该尺寸的缺陷检出率[2],通过计算找到最适合估算检出率的POD函数模型为log-odds模型,模型表达式如式(1)所示。

图3 不同缺陷的切片图及PAUT+TOFD检测结果

图4 不同缺陷尺寸范围对应的数量

(1)

式中:a为缺陷尺寸;μ为缺陷尺寸的平均值;σ为缺陷尺寸的标准差。

统计中设定缺陷检出阈值为20%幅值高度,检测缺陷在位置、深度、缺陷类型、坡口中横向位置、上下游与切片数据一致的前提下,检测最大幅值不小于20%,即判定该缺陷检出,否则拒收。根据试验切片及检测数据统计结果进行统计学分析计算,绘制POD曲线如图5所示。结果显示,PAUT在该双V坡口检测中,95%置信度下达到90%检出率的缺陷尺寸为0.92 mm,参考中俄东线关于AUT工艺评定中应用的1 mm的评定阈值,PAUT环焊缝的检出率水平与AUT的检出率基本一致,具有较高的检出可靠性。

图5 PAUT检测POD曲线

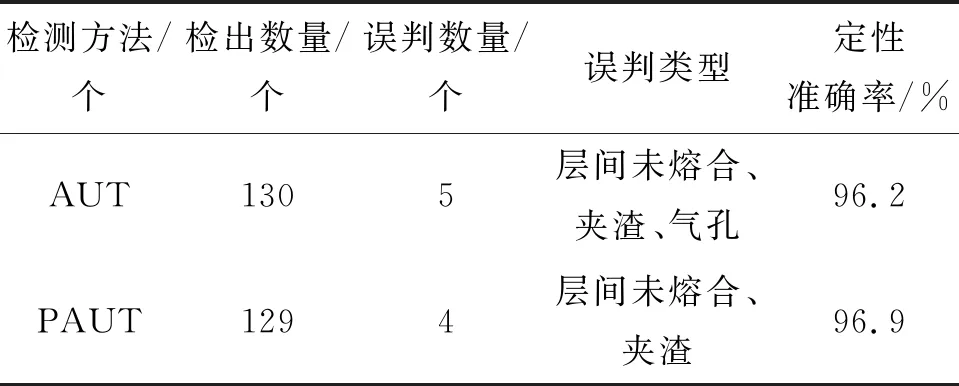

在当前检出率下,对PAUT试验结果进行定性能力评估(见表2),可见定性准确率可达96.9%,与AUT定性能力基本一致。PAUT对缺陷的定性检测,可根据缺陷出现位置和不同缺陷类型回波特性,结合TOFD检测结果进行综合分析。由于层间未熔合、夹渣、气孔等缺陷在坡口内部,位置不固定,在缺陷尺寸较小的情况下较难定性,容易出现小概率误判。

表2 缺陷定性能力评估

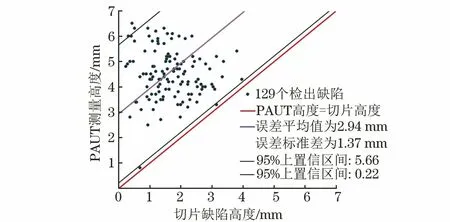

2.2 定量准确性

定量准确性通过建立切片实际缺陷高度与PAUT检测高度的POS(Probability of Sizing)曲线,分析PAUT检测定量误差范围及定量离散性。定量分析采用检出的129个缺陷作为样本分析对象。高度判读方法首先采用ASTM,ISO等标准中提到的波幅降低-6 dB法,将检测高度与实际高度相比,进行统计学计算,绘制POS曲线如图6所示。缺陷定量误差平均值为2.94 mm,误差标准差为1.37 mm。相对于AUT检测方法的误差平均值为0.89 mm,误差标准差为1.24 mm,PAUT检测定量高度普遍偏大,且离散性较大,定量可信度不高。该特性与PAUT原理上相邻角度声束覆盖有关,也与PAUT无针对性方案设计,对不同角度和不同类型缺陷反射回波能量的差异性有关。

图6 -6 dB法POS曲线

图7 中心色法POS曲线

基于以上不理想定量结果,对PAUT检测结果重新评定,采用中心色法测量高度,即高度测量只针对扇扫结果的中心色块。重新进行POS曲线绘制(见图7),定量误差平均值为0.48 mm,误差标准差为0.91 mm。可见,新的高度测量方法改进了PAUT的定量结果。但是,此方法基于经验值,不便形成标准。为了获得更准确的PAUT定量方法,仍需针对不同的缺陷类型、缺陷深度和缺陷方向进行大量的试验研究和探讨,形成可适用的、合理的定量标准。

3 结语

针对管道环焊缝检测,PAUT检测工艺评定还未完全成熟,对于PAUT检测的可靠性分析多基于模拟试验,未有大量的实际试验验证。笔者参考AUT工艺评定及认证方法,提出了一种PAUT可靠性分析的试验方法,进行了人工模拟缺陷和切片的设计制作,并开展了一系列检测对比试验和数据统计分析,得出PAUT环焊缝的缺陷检出率及定量准确率。结果表明,PAUT在管道环焊缝的检出率上,95%置信度下90%检出率的缺陷尺寸可达0.92 mm,具有较高的检出可靠性,且定性准确性较好。但是在定量方面,未形成较好的定量标准,用-6 dB波幅法测量,PAUT定量误差较大,离散性较大,存在误导验收风险,在经验和技术原理、试验研讨的基础上,提出可因循的标准判读方法是很好的解决途径。为了解决该问题,进行大量的试验和形成相应的标准是当务之急。