不锈钢焊缝的涡流正交探头检测试验

马冰洋,黄桂林,杨泽榕

(广东省特种设备检测研究院 珠海检测院,珠海 519000)

不锈钢具有良好的力学性能和耐腐蚀性能,广泛应用于承压设备领域。不锈钢在焊接过程以及使用过程中产生的缺陷严重威胁着特种设备的安全运行。目前,不锈钢承压设备的定期检验通常采用射线检测和渗透检测法,射线检测用于发现不锈钢的埋藏缺陷,渗透检测用于发现不锈钢的表面开口缺陷,不锈钢表面打磨情况的好坏直接影响着缺陷的检出。

涡流检测技术利用电磁感应原理来实现工件表面与近表面缺陷的检测,具有较高的检测灵敏度[1],其在不锈钢等金属材料表面缺陷的检测中应用较多,可用于含油漆层、绝缘层、不锈钢堆焊层等金属材料的检测,以及有限小空间位置的检测[1-2],同时对高温对象也具有较好的检测效果。然而,常规的涡流检测探头对工件的表面粗糙度具有较高的要求,所以对焊缝类型的检测对象进行涡流检测时,焊缝表面的焊道以及凹凸不平等产生的噪声信号干扰正常缺陷的检出[3]。因此,需要研制对焊缝等表面凹凸不平不敏感的涡流探头,近年来不少学者开展了有关焊缝传感器的研究,以期能够对焊缝涡流检测的效果有所改善。笔者以304不锈钢焊缝为研究对象,通过自制正交焊缝检测探头开展检测试验,并对其特性进行研究,以供同行交流。

1 正交探头检测原理

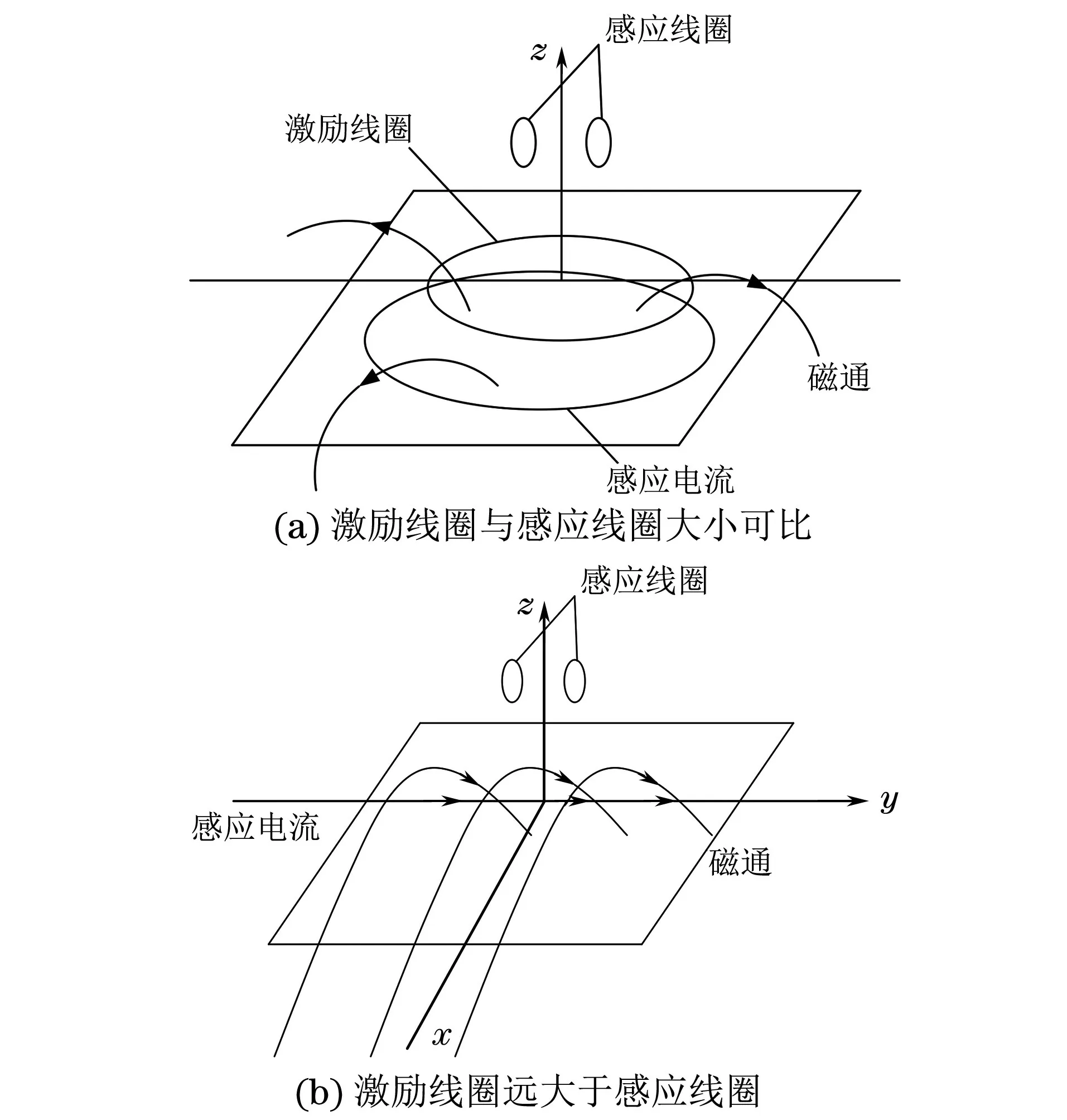

2004年市场上出现了一种特殊的电磁扰动探头,该探头可连接常规的涡流检测仪,并能够抑制提离效应和其他噪声。其对提离方向不敏感,采用两个正交布置的激励线圈和检测单元,激励线圈平行于被检测表面,检测单元置于激励线圈的上方,用于感应激励线圈的磁场变化。当激励线圈相对检测线圈尺寸足够大时(相对于小尺寸的感应线圈),感应电流可近似视为沿单一方向直线流动,感应线圈附近的磁力线方向亦近似趋于一致,感应线圈法线方向平行于电流流动方向。当工件中无缺陷时,穿过两个感应线圈的磁通量最少;当因缺陷存在引起电流扰动而导致磁通变化时,即使是微弱的变化,感应线圈也能很灵敏地测出,且感应线圈的这种取向对提离变化的敏感度也减至最小,对裂纹及其他表面材料不连续性的缺陷检出最有效。正交线圈探头对磁导率的缓慢变化也不敏感,因此可同时检测铁磁性材料和非铁磁性材料[4-5]。电流扰动磁敏探头检测原理示意如图1所示。

图1 电流扰动磁敏探头检测原理示意

2 焊缝的正交检测探头检测

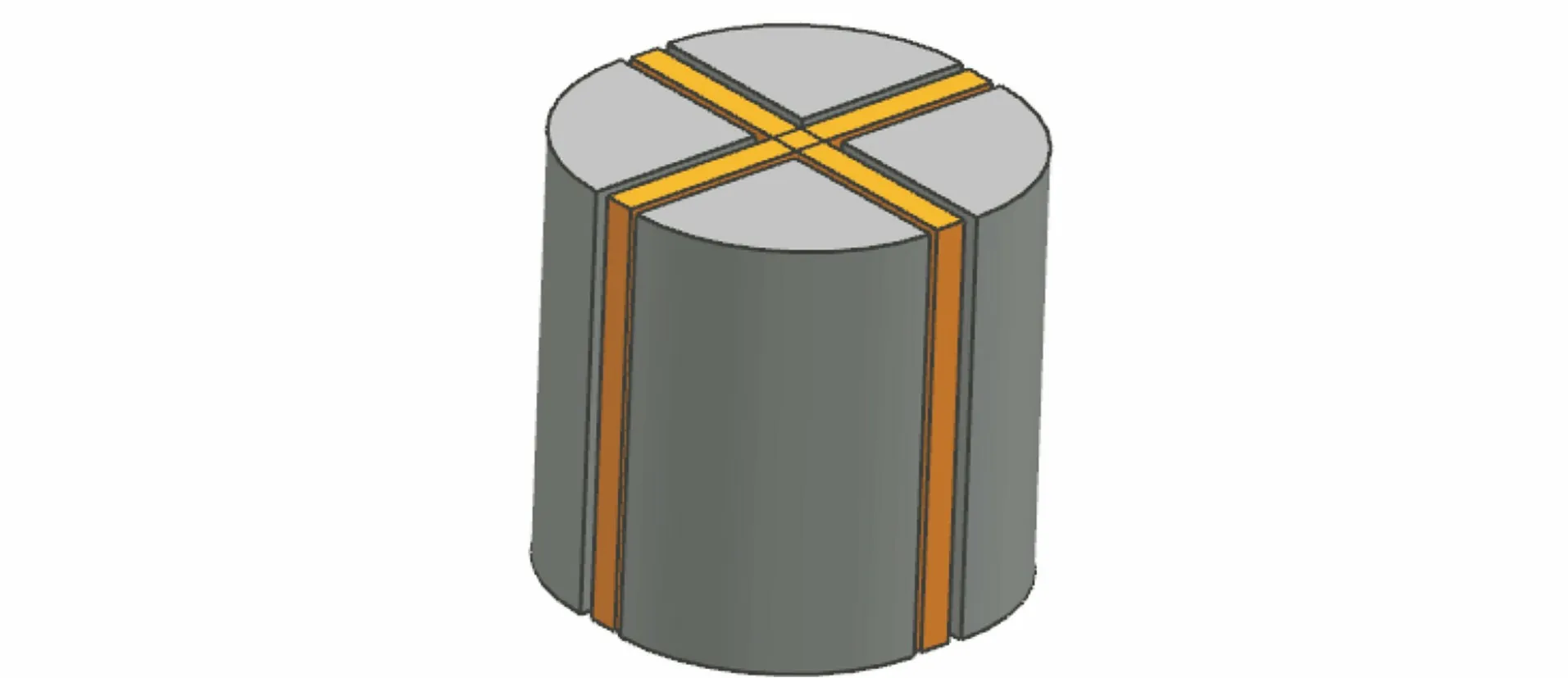

采用两个矩形线圈两两正交,构成正交检测探头,具有较小的检测接触面,可以根据需要将检测端部设置为弧面。将探头与常规涡流检测仪连接,探头检测面为两线圈十字交叉所在面,其中线圈检测面直径仅为6 mm,线圈匝数为100匝,线圈丝径为0.05 mm,两线圈中一个为激励线圈,另一个为检测线圈。正交检测探头结构示意如图2所示。

图2 正交检测探头结构示意

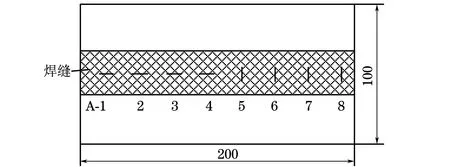

采用304不锈钢手工焊焊接试样为对象开展试验,为了模拟现场检测的真实情况,采用电火花方式在试样上加工槽型缺陷,以模拟焊缝上的裂纹缺陷。不锈钢手工焊焊接试样上的缺陷尺寸(长×宽×深)如表1所示。不锈钢手工焊焊接试样缺陷位置示意如图3所示,试验设备为EEC-39型涡流检测仪。

表1 不锈钢手工焊焊接试样上的缺陷尺寸 mm

图3 不锈钢手工焊焊接试样缺陷位置示意

2.1 探头抖动提离的影响

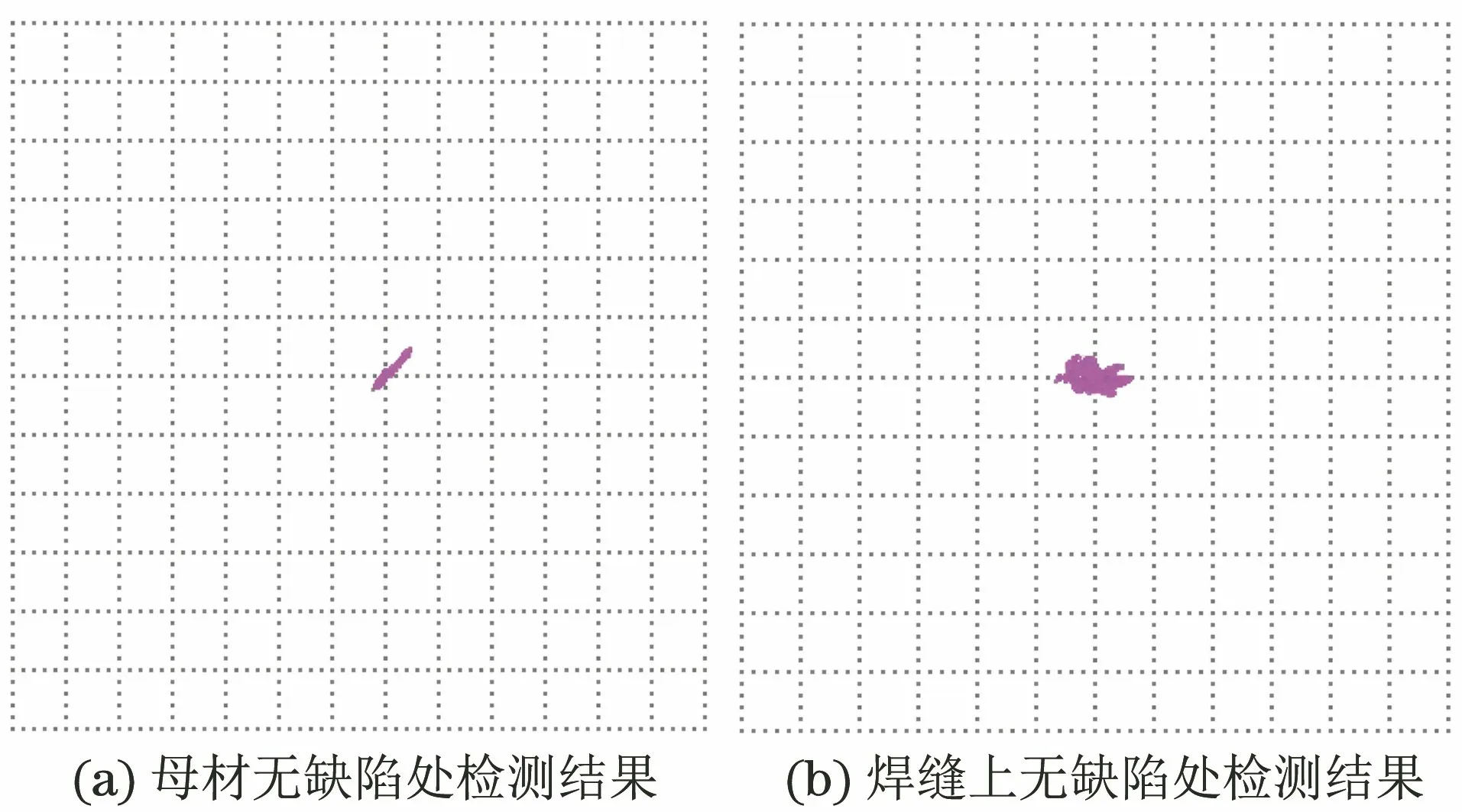

图4 焊缝和母材的涡流检测结果

当工件表面光滑或者较为平整时,探头检测面与工件基本贴合,涡流在工件中激发出均匀的涡流场,探头移动时几乎无干扰信号,母材无缺陷处检测结果如图4(a)所示。对于焊缝表面,手持探头对焊缝进行检测,焊缝表面激发出涡流场,涡流场的均匀程度与工件表面的凹凸情况有关,表面不平引起探头抖动,产生干扰信号,如图4(b)所示。将自制正交探头置于待检测焊缝上,同时在圆周方向±5°范围内抖动探头,模拟检测过程中探头的抖动,同时将探头分别扫过序号为A-7和A-8的缺陷,检测结果如图5所示,可以看出抖动信号基本在一条直线上,与缺陷信号能较好地区分开,探头可以对深度为1 mm和0.5 mm的缺陷进行检测。检测时可通过旋转相位使抖动信号处于水平位置,相对于传统的放置式探头,该焊缝检测探头对抖动信号不敏感,抖动信号幅值较小,且方向特征较为明显,容易与缺陷信号区分开,在检测时可以通过涡流仪设置幅值和相位报警来判断是否存在缺陷。

图5 焊缝缺陷的检测结果

2.2 扫查角度的影响

正交传感器的结构使得焊缝检测探头相对于单线圈具有结构上的不对称性,以两线圈相交的角平分线为扫查方向起点,对A-8号缺陷进行扫查,分别设置探头角平分线与扫查方向呈0°,15°,30°,45°,得到缺陷检测结果如图6所示,可见探头不同扫查角度得到的检测结果明显不同,主要表现在检测信号幅值上。

图6 探头角平分线与扫查方向呈不同角度时的检测结果

焊缝检测传感器采用两个正交布置的线圈实现检测,检测过程中通有交变电流的激励线圈,在其周围产生交变磁场,并在工件中激发出涡流场,交变磁场局限在激励线圈附近,并与线圈形状相关,相应的涡流场也局限于激励线圈附近的工件表层,工件中缺陷的存在会影响涡流流动,并影响原有磁场的分布。探头在对工件进行扫查的过程中,检测线圈处于激励线圈产生的磁场和工件涡流场的叠加磁场中,由于激励线圈与检测线圈的正交结构特性,激励线圈产生的磁场磁感线穿过检测线圈的数量最少,几乎不受激励线圈磁场的影响。检测线圈法线方向平行于工件表面,当该方向具有电流扰动时,即使是微弱的电流信号,检测线圈也能感应到。当工件中有缺陷时,缺陷引起的被检测区域的变化磁场被检测线圈接收,其信号大部分来源于缺陷引起的涡流扰动区域的电磁信号。在交变磁场的作用下,激励线圈以及检测线圈均对各自法线方向上的交变磁场有反应。检测过程中,探头对两线圈相交角平分线方向的缺陷敏感,且对提离反向变化的敏感度也减至最小,采用该方向对缺陷实施检测,具有较大的信号幅值;而探头对平行于检测线圈或者垂直于检测线圈方向的缺陷不敏感,具有较小的信号幅值,或者几乎无缺陷信号,从而导致正交探头具有45°的检测盲区,因此在检测时将正交线圈角平分线作为扫查方向才能避免漏检。

2.3 检测频率的影响

涡流检测中,由于存在趋肤效应,涡流局限在工件表层中流动。涡流的激励频率降低时,涡流渗透深度增加;涡流的激励频率增大时,涡流在工件表层流动,因此检测中需要调节合适的检测频率。标准NB/T 47013.6—2015《承压设备无损检测 第6部分:涡流检测》中规定,焊缝涡流检测中,应根据提离和其他不希望出现的信号,将频率调到最佳灵敏度,其中给出了铁磁材料焊缝涡流检测的推荐频率,对于非铁磁性材料,标准中并未给出确定的频率范围,而应根据实际所检测材料进行选择。不同的材料存在一个特征频率,在该频率下的涡流检测效果最好。试验中调节涡流仪激励频率为80 kHz1 MHz,对1 mm深缺陷进行检测,获得不同激励频率下的缺陷信号(见图7),其中检测中发现激励频率大于454 kHz时,得到的缺陷信号开始出现畸变。

图7 不同检测频率下的缺陷信号

图8 探头驱动设置中的失真信号

由图7可以看出:缺陷检测幅值随着检测频率的增大而增大,当激励频率增大至400 kHz时,缺陷信号幅值达到最大;而当激励频率为454 kHz时,缺陷信号幅值反而出现下降,此时观察涡流仪探头驱动设置(见图8),发现涡流仪中对应探头驱动处推荐设置信号已经出现失真,这是由于此频率下的涡流信号已经超出了前置放大器对检测信号进行等比例放大的范围,导致该频段出现频率失真,最终导致阻抗图中显示的缺陷信号畸变,相应阻抗图的信号显示不再是缺陷的真实涡流信号,因此设置缺陷的检测频率应避免出现失真信号,同时考虑到现场检测过程中探头抖动及其他干扰,设置检测频率为200 kHz附近,具有较好的检测效果。

2.4 不同方向裂纹缺陷的信号特征

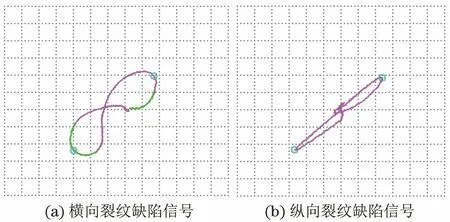

分别对试块焊缝上横向和纵向深度为1 mm的缺陷进行检测,其中横向缺陷(A-8)扫查方向垂直于缺陷走向,纵向缺陷(A-4)扫查方向平行于缺陷走向,这两个缺陷的检测结果如图9所示,形状上略有区别,横向缺陷(“8字”)的横向方向较宽,而纵向缺陷(“8字”)呈细长形状。获取两个缺陷的检测幅值,横向缺陷幅值为191 mV,相位为134.3°;纵向缺陷幅值为196 mV,相位为140.2°。这两个缺陷的幅值相当,相位基本一致,从两个方向均可以实现缺陷的检测。

图9 横向裂纹和纵向裂纹的检测信号

3 结语

通过试验,焊缝正交探头达到了预定的检测效果,可以检出0.5 mm和1 mm深的缺陷。探头结构特性使以两线圈相交的角平分线为扫查方向时,传感器灵敏度最高;而对平行于或者垂直于检测线圈方向的缺陷,传感器不敏感,仅具有较小的信号幅值或者几乎无缺陷信号。因此,在检测时将正交线圈角平分线作为扫查方向才能避免漏检。今后需从传感器结构和激励信号方面进行考虑,防止漏检和提高检测率。对不锈钢焊缝进行检测时,考虑到现场检测过程中探头抖动及其他干扰,兼顾灵敏度及仪器的兼容性,检测频率为200 kHz为宜。