酸洗对钛合金铸件荧光渗透检测结果的影响

张军威,钟建兰,王本志,翟学彬

(1.北京百慕航材高科技有限公司 特检中心,北京 100094;2.航发优材(镇江)钛合金精密成型有限公司,镇江 212000;3.北京航空材料研究院 铸钛中心,北京 100095;4.北京市先进钛合金精密成型工程技术研究中心,北京 100095)

钛合金熔模精铸能够获得表面光滑、尺寸精准的精密铸件[1]。随着航空工业的发展,钛合金已经广泛应用于航空制造领域。

渗透检测是一种以毛细作用原理为基础,检测非疏孔性的金属和非金属试件表面开口缺陷的无损检测方法[2]。荧光渗透检测(Fluorescent Penetration Inspection,FPI)原理是:将溶有荧光染料的渗透液施加于试件表面,渗透液渗入到表面开口缺陷中,然后经清洗去除、烘干及显像等,在黑光灯下可以观察到黄绿色荧光显示。

目前,荧光渗透检测已广泛应用于航空制造领域,是评价工程材料、零部件和产品的完整性和连续性的重要手段。

通常零件在渗透检测之前,会经历焊接、精整打磨、吹砂等工序。表面精修打磨和吹砂容易造成零件表面缺陷堵塞,从而阻碍渗透液进入,造成漏检。酸洗处理可以清除可能掩盖表面缺陷的污染物及可能妨碍渗透液渗入表面开口缺陷的氧化层。因此,在荧光检测前往往都需要进行酸洗工序,目的是尽快将零件表面的氧化层去除,提高检测效率。

迄今为止,国内外大多采用熔融碱洗+酸洗的方法去除钛合金表面的氧化层[3]。其中,酸洗技术能去除表面氧化层,使材料表面变得光亮以及零件荧光渗透检测时的背景良好。周嘉梁等[4]对荧光检测工艺进行改进试验,研究了酸洗腐蚀对荧光渗透检测的影响。

为了证明酸洗处理对荧光渗透检测的重要性,笔者对具有裂纹和点状缺陷的某在制零件,采用多次酸洗和荧光渗透检测的方法,研究了酸洗对钛合金精密铸件荧光渗透检测缺陷荧光显示尺寸的影响,并研究了酸洗后,缺陷尺寸变化的趋势。

1 酸洗后缺陷荧光显示的类型分析

分析酸洗对荧光渗透检测的影响时,首先需要了解酸洗后荧光渗透检测时,表面缺陷的荧光显示有哪些类型。酸洗后缺陷的荧光显示类型示意如图1所示,下面详细分析酸洗后缺陷荧光显示的类型和产生的原因。

图1 酸洗后缺陷的荧光显示类型示意

(1) 类型Ⅰ:酸洗后表面缺陷的荧光显示消失或尺寸减小。对宽而浅且有荧光显示的缺陷增加酸洗量或酸洗次数后,开口宽度增加量较大,宽深比也增大,荧光显示消失。

一些微裂纹开口本身小且浅,经过酸洗后,微裂纹的开口变宽且浅,以至于在进行下一次荧光渗透检测时,缺陷开口留不住或留住更少的荧光渗透液。

(2) 类型Ⅱ:酸洗后荧光显示新缺陷。宽而浅且无荧光显示的缺陷在增加酸洗量或酸洗次数后,深度增加量较大,宽深比减小,荧光检测时产生新的荧光显示。经过多次酸洗后,零件表面产生许多新的微裂纹。

短时间的酸洗可以降低铸件表面的粗糙度和去除划痕,并能减少部分微裂纹的荧光显示,但是当酸洗时间较长时(或进行多次酸洗时),铸件表面会出现新的荧光显示。

(3) 类型Ⅲ:酸洗后表面缺陷荧光显示的尺寸变大。有荧光显示的缺陷在酸洗时,由于缺陷开口中的酸液不能及时清洗干净,所以开口更宽且更深,在渗透检测时,就会出现荧光检测时缺陷荧光显示的尺寸变大,荧光显示更加清晰的现象。

(4) 类型Ⅳ:酸洗后表面缺陷荧光显示的尺寸先变大后变小。

2 试验方案

2.1 试验样品

以某钛合金(TC4)精密铸件为研究对象,从不同生产批次中挑选两件作为试验件,反复进行“酸洗-荧光渗透检测”试验。其中1#试样反复酸洗3次,2#试样反复酸洗5次。分别详细记录每次酸洗后零件表面缺陷荧光显示的位置及尺寸,记录缺陷在黑光灯下荧光显示的照片。

2.2 酸洗外观

钛合金零件在精密铸造过程中,零件表面会产生一种不溶性的氧化层,又称α层,可通过腐蚀的方法将其去除[5]。腐蚀工艺的目的是通过酸侵蚀除去零件表面的α氧化层和污染层,并使零件表面具有金属光泽,以保证饨化质量[6]。

根据酸洗工艺,按一定比例,将氢氟酸(HF)与硝酸(HNO3)配比酸洗液;将钛合金零件悬于酸洗液中进行侵蚀,不停地搅拌酸洗液,使得酸洗反应充分。

试验的酸洗量为单边0.01 mm,钛合金零件的酸洗表面外观如图2所示,从图2中可以看出经过酸洗的零件表面光滑,呈现金属光泽,且露出细晶粒组织[7]。

图2 钛合金零件的酸洗表面外观

2.3 荧光渗透检测

采用水洗型荧光渗透液对两个试样进行荧光渗透检测。严格按照工艺控制荧光渗透检测的时间,采用自动喷粉的方式把显像粉施加到零件表面,显像20 min左右。

“酸洗-荧光渗透检测”的试验流程如图3所示。其中:酸洗一般需经过清洗、酸洗、水冲洗、干燥等过程;荧光渗透检测一般需经过预清洗、烘干、渗透、水洗、干燥、显像等过程。

图3 “酸洗-荧光渗透检测”的试验流程

3 结果与分析

在进行“酸洗-荧光渗透检测”试验之前,首先对2个试样进行荧光渗透检测,记录其每次酸洗后进行荧光渗透检测得到的缺陷荧光显示位置。在每次酸洗后,1#和2#试样缺陷的荧光显示数量如表1所示。

表1 1#和2#试样的“酸洗-荧光渗透检测”缺陷数量统计

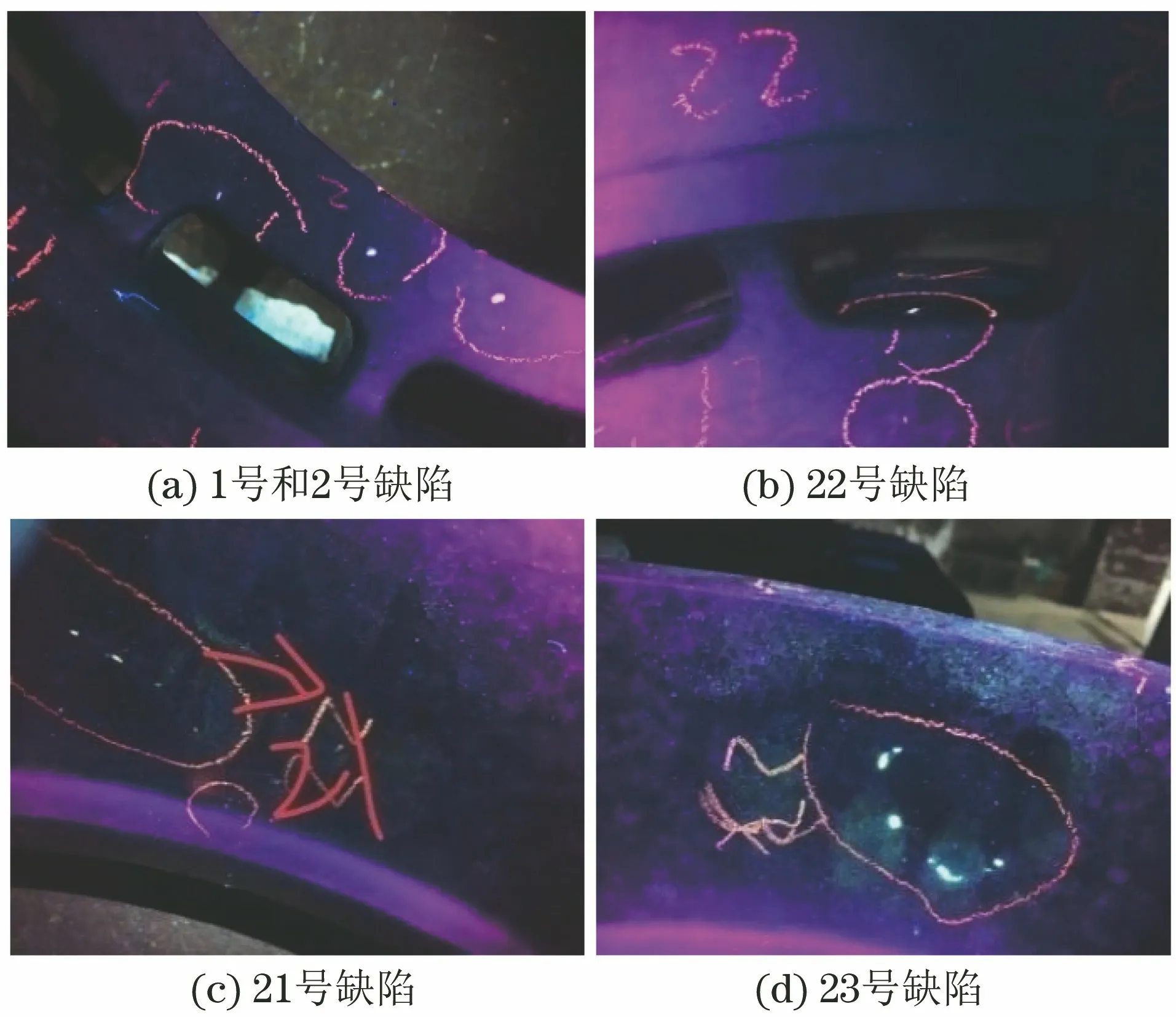

图4 1#试样酸洗前的缺陷荧光显示

图5 2#试样酸洗前的缺陷荧光显示

图4,5分别为1#和2#试样酸洗前缺陷的荧光显示,其中1#试样有22处荧光显示,2#试样有8处荧光显示。图4(c)存在多处不连续显示,但各显示的间距小于最大显示尺寸的3倍,评估为单个缺陷,记为21号缺陷,尺寸为0.5 mm;同理,图4(d)中的显示记为22号缺陷,尺寸为8.0 mm。

随后对2个试样进行“酸洗-荧光渗透检测”试验,所有酸洗和荧光渗透检测均在同一条件下进行,即在相同的酸洗液、酸洗时间、荧光渗透液、渗透环境、渗透时间和显像时间下进行。

3.1 酸洗对渗透检测荧光显示尺寸的影响

图6为1#试样经过3次酸洗后,1,2,7,21,23号缺陷的荧光显示。与图4中酸洗前的荧光显示尺寸相比,缺陷显示尺寸发生了变化:1,2,7号缺陷荧光显示尺寸变大,经3次酸洗后,分别由原来的2.0,2.0,3.2 mm变化为2.2,3.0,4.0 mm,符合第1节中类型Ⅲ的情况;21,23号缺陷荧光显示尺寸变小,由5.0 mm和8.0 mm变化为4.5 mm和7.0 mm,符合第1节中类型Ⅰ的情况。

图6 1#试样经过3次酸洗后的缺陷荧光显示

图7 2#试样经过5次酸洗后的缺陷荧光显示

图7为2#试样经过5次酸洗后,1,4,5号缺陷的荧光显示。与图5中的酸洗前显示尺寸相比,缺陷尺寸明显不同,1号和5号缺陷荧光显示尺寸分别由原来的4.6 mm和5.0 mm变化为5.2 mm和6.0 mm,4号缺陷荧光显示尺寸由13.0 mm变化为11.2 mm。

表2为1#试样经过3次酸洗后缺陷荧光显示尺寸的统计。由表2可知,2,4,7,9,12,16,17,20号荧光显示的缺陷经过3次酸洗后,缺陷荧光显示尺寸变大,符合类型Ⅲ;6,8,11,13,18,21,23号荧光显示的缺陷经过酸洗后,缺陷荧光显示尺寸逐渐变小,符合类型Ⅰ;1,3,19号缺陷经过酸洗后,缺陷荧光显示尺寸增大之后再减小,符合类型Ⅳ;5,10,15号缺陷经过酸洗后,荧光显示消失,符合类型Ⅰ;经过酸洗,出现新的荧光显示,如22,24号缺陷,符合类型Ⅱ。

表2 1#试样酸洗后缺陷荧光显示的尺寸 mm

表3为2#试样经过5次酸洗后缺陷的荧光显示。其中:1,5,6号裂纹缺陷酸洗前尺寸分别为4.6,5.0,4.0 mm,经过5次酸洗之后,缺陷尺寸变宽,裂纹长度分别为5.2,6.0,5.1 mm;4,7号裂纹缺陷酸洗前尺寸分别为13.0,3.1 mm,经过5次酸洗后,缺陷尺寸变小,裂纹长度分别为11.2 mm和2.1 mm;2,3,8号缺陷在酸洗前,缺陷尺寸较小,经过1~2次酸洗后,荧光渗透检测没有显示。

由表3可以看出,酸洗对荧光渗透检测的影响较大,可以充分地将缺陷暴露出来,当缺陷开口变得宽而浅,2,3,8号缺陷的荧光显示会消失。

表3 2#试样酸洗后缺陷荧光显示的尺寸 mm

从表2,3可以看出,一次酸洗可以充分暴露表面缺陷,可以很好地清洗、清理试件表面,缺陷数量及尺寸基本趋于稳定。虽然酸洗可以充分暴露表面缺陷,但是过度的酸洗会改变表面缺陷的形态,从而影响荧光显示尺寸,所以荧光渗透检测前,在不影响铸件尺寸的情况下,通常安排一次酸洗,酸洗量严格控制在0.005~0.01 mm,既可以使缺陷充分暴露,又能确保检测结果可靠。

3.2 酸洗后荧光缺陷尺寸的变化趋势

分别对经过3次酸洗和5次酸洗后,荧光渗透检测的缺陷荧光显示尺寸变化趋势进行分析。图8,9分别为经过酸洗后1#试样和2#试样缺陷的尺寸增大的趋势曲线,实际缺陷尺寸变化趋势与类型Ⅱ相符,酸洗后荧光显示新缺陷或缺陷荧光显示尺寸变大。

图8 1#试样酸洗后缺陷荧光显示尺寸增大的趋势曲线

图9 2#试样酸洗后缺陷荧光显示尺寸增大的趋势曲线

图10,11分别为1#试样和2#试样缺陷荧光显示尺寸减小的趋势曲线,实际缺陷尺寸变化趋势与类型Ⅰ相符,酸洗后表面缺陷荧光显示消失或尺寸减小。

图10 1#试样酸洗后缺陷荧光显示尺寸减小的趋势曲线

图11 2#试样酸洗后缺陷荧光显示尺寸减小的趋势曲线

图12为1#试样缺陷荧光显示尺寸先增大后减小的趋势曲线,实际缺陷尺寸变化趋势与类型Ⅳ相符,酸洗后表面缺陷荧光显示的尺寸先变大后变小。

图12 1#试样酸洗后缺陷尺寸先增大后减小的趋势曲线

4 结论

(1) 荧光渗透检测时,表面缺陷的荧光显示有4种类型:表面缺陷荧光显示消失或尺寸减小、缺陷尺寸变大、产生新显示以及显示尺寸先增大后减小。

(2) 通过分析相同位置缺陷的荧光显示,酸洗对铸件表面缺陷荧光显示的尺寸有影响。经过多次酸洗之后,开口宽而浅的缺陷不显示或显示尺寸变

小。增加酸洗次数后,某些内部缺陷开口暴露至零件表面,产生新的荧光显示,或缺陷宽度同步增大,导致缺陷尺寸变大,荧光显示更加清晰。

(3) 酸洗量直接影响荧光渗透检测的结果。酸洗可以充分暴露表面缺陷,有利于缺陷的检出。钛合金铸件制造过程中,在不影响铸件结构尺寸时,荧光渗透检测前可以安排一次酸洗,酸洗量控制在0.005~0.01 mm,可使表面缺陷充分暴露,确保检测结果的可靠性。