氮气流量对反应磁控溅射制备CrNx涂层性能的影响

郭金保,马付良,曾志翔

(1.中国科学院宁波材料技术与工程研究所,中国科学院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,宁波 315201;2.中国科学院大学,北京 100049;3.北京小米移动软件有限公司,北京 100085)

0 引 言

物理气相沉积(PVD)技术制备的TiN和TiAlN等金属钛基氮化物涂层由于具有优异的耐磨性和耐腐蚀性而得到了越来越广泛的应用,其中重要应用之一是作为切削加工刀具的涂层。近期研究发现,CrNx涂层也具有优异的耐磨性能,并且在高压、高载荷和高温下具有比TiN更好的抗氧化性和耐腐蚀性能,在替代TiN涂层方面具有巨大的潜力[1-4]。此外,通过PVD技术制备的CrNx涂层不仅性能稳定、工艺环保,而且可用于替代电镀硬铬镀层[5]。

目前,常采用PVD技术中的反应磁控溅射[6]和多弧离子镀[7]等技术在各种钢材表面制备CrNx涂层。在CrNx涂层的性能方面也已有较多研究报道,如Cr2N相赋予涂层高硬度而CrN相赋予涂层优异的抗氧化性能和较低的摩擦因数[8];CrNx涂层的组成和结构取决于氮原子相对浓度,随着涂层沉积时氮气分压的增加,CrNx涂层的物相由Cr2N+Cr变为CrN,涂层致密化程度逐渐增加[9]等。

研究表明,反应磁控溅射工艺参数,如氮气流量、基底偏压、基底温度和溅射电流等对CrNx涂层的成分、结构和性能具有重要的影响,尤其是氮气流量在涂层性能优化中起着重要作用[9-11]。随着CrNx涂层在表面防护领域的广泛应用,研究人员对其耐腐蚀性能也提出了较高的要求。目前,有关氮气流量对CrNx涂层的影响研究大都集中在其对物相组成及耐磨性能的影响上,而有关其对耐腐蚀性能的影响研究较少。因此,作者采用非平衡反应磁控溅射技术制备CrNx涂层,研究了氮气流量对涂层物相结构、耐磨性能及耐腐蚀性能的影响,以期为CrNx涂层在腐蚀磨损环境下的应用奠定试验基础。

1 试样制备与试验方法

1.1 试样制备

采用Diamant-VI-660型磁控溅射仪在316L不锈钢和单晶硅片基底上制备CrNx涂层,溅射气体为高纯氩气(纯度99.999%),反应气体为氮气(纯度99.999%),靶材为金属铬靶(纯度99.9%,尺寸664 mm×85 mm×12 mm)。316L不锈钢基底的尺寸为20 mm×30 mm×3 mm,表面用砂纸逐级打磨至7000#。将基底试样分别在丙酮和酒精中超声清洗15 min,然后放置在旋转样品架上;2块铬靶放置在直流靶位,靶材与基底试样的距离为150 mm。涂层沉积步骤如下:首先,采用离子源辅助氩离子刻蚀基底试样以去除表面杂质,刻蚀前将腔体抽到真空度为5.0×10-3Pa,再加热到100 ℃,刻蚀时的基底偏压为-400 V,离子源电压为1 300 V,时间为60 min,氩气流量为60 cm3·min-1,通过插板阀控制腔体压力为0.18 Pa;然后,采用磁控溅射法溅射铬靶,在基底上沉积一层过渡层以提高涂层的结合力,沉积过渡层时的氩气流量为60 cm3·min-1,基底偏压为-300 V,溅射时间为30 min,过渡层厚度约为400 nm;最后,采用反应磁控溅射法沉积CrNx涂层,氩气流量恒为60 cm3·min-1,通过控制氮气流量(20,30,40,50,60 cm3·min-1)来调节氮气分压,通过插板阀控制腔体总压力为0.3 Pa,基底偏压为-100 V,靶电流为7 A,沉积时间为180 min。单晶硅片基底上的涂层用于显微组织观察和纳米压痕试验,316L不锈钢基底上的涂层用于摩擦学性能及电化学腐蚀性能测试。

1.2 试验方法

采用Bruker D8型X射线衍射仪(XRD)分析涂层的物相组成,使用铜靶,其特征X射线波长为0.154 nm,管电压为40 kV,管电流为40 mA,掠入射角为2°,扫描速率为4 (°)·min-1,步长为0.02°,扫描范围为20°~80°,利用jade 6.0软件对数据进行处理。利用Hitachi 4800型场发射扫描电镜(SEM)的二次电子模式观察涂层表面和截面形貌,加速电压范围为0.5~30 kV。采用Nano Indenter 6200型纳米压痕仪进行纳米压痕试验,基于连续刚度法和Oliver-Pharr机制[12]计算涂层的硬度和弹性模量,压痕深度为2 000 nm,硬度和弹性模量均在涂层厚度的1/10处选取,以避免基底材料的影响,每个涂层试样测6个不同位置以减小误差。采用UMT-3型摩擦测试仪进行摩擦磨损试验,摩擦配副为直径6 mm的YG-6硬质合金球(硬度为14 GPa,弹性模量为650 GPa),采用球-盘往复形式,往复速度为0.5 m·s-1,滑动载荷为5 N,滑动时间为60 min。使用Alpha-Step IQ型台阶轮廓仪测绘磨痕断面轮廓以计算磨损率W,计算公式为

W=V/(Pd)

(1)

式中:V为磨损体积,mm3;P为法向载荷,N;d为滑移距离,m。

使用Modulab型电化学工作站进行电化学试验,采用三电极系统,参比电极为Ag/AgCl电极,对电极为铂片电极,工作电极为涂层(工作面积为30 mm2),腐蚀介质为质量分数3.5%的NaCl溶液。将涂层在NaCl溶液中浸泡30 min,待开路电位稳定后,以1 mV·s-1的扫描速率在-1.0~1.5 V范围内进行扫描,获得涂层的极化曲线。通过塔菲尔外推法得到涂层的自腐蚀电位和自腐蚀电流密度。

2 试验结果与讨论

2.1 氮气流量对物相组成和微观形貌的影响

由图1可知:当氮气流量为20 cm3·min-1时,涂层主要由Cr相组成,其XRD谱中几乎观察不到Cr-N相的衍射峰;当氮气流量增加到30 cm3·min-1时涂层中形成了Cr2N相,进一步增大氮气流量至40 cm3·min-1及以上时,涂层中主要形成了CrN相,并且CrN晶粒的取向随着氮气流量的增加由(111)变为(200)。

图2 不同氮气流量下CrNx涂层的截面和表面SEM形貌Fig.2 Cross-section (a, c, e, g, i) and surface (b, d, f, h, j) SEM morphology of CrNx coatings at different nitrogen flow rates

图1 不同氮气流量下CrNx涂层的XRD谱Fig.1 XRD patterns of CrNx coatings at different nitrogen flow rates

由图2可知:不同氮气流量下CrNx涂层均为柱状晶结构。当氮气流量为20 cm3·min-1时,柱状晶粗大且疏松,涂层表面呈现出相对疏松的球状颗粒形貌;当氮气流量增加到30 cm3·min-1时,柱状晶变得致密、有序,涂层表面呈现出致密的细小短棒状颗粒形貌;当氮气流量继续增加至40 cm3·min-1时,柱状晶颗粒变得粗大,涂层表面呈现出菜花状形貌,涂层依旧致密;当氮气流量继续增加至50,60 cm3·min-1时,柱状晶继续粗化,涂层表面呈现金字塔状形貌,涂层变得相对疏松。CrNx涂层的厚度随着氮气流量的增加而降低,亦即涂层的沉积速率随着氮气流量的增加而降低。采用反应磁控溅射技术制备涂层时,涂层的沉积速率是由化合物到达基底表面的速度和溅射金属粒子与反应气体的反应速率共同决定的[13]。当氮气流量较小、铬靶的溅射速率很高时,铬靶表面生成化合物的速率远小于溅射所导致的化合物分解速率,此时化合物主要沉积在基底表面,因此涂层的沉积速率较高。当氮气流量增加到一定值时,铬靶表面化合物的生成速率大于其分解速率,此时铬靶表面被化合物覆盖,而通常化合物的溅射速率较低,所以涂层的沉积速率降低;此外,氮气流量的增加会降低真空室中氩气的比例,从而降低气体等离子体的密度,进而降低铬靶的溅射效率,最终导致涂层沉积速率降低。

图3 CrNx涂层的纳米压痕硬度和弹性模量随氮气流量的变化曲线Fig.3 Curves of nanoindentation hardness and elastic modulus of CrNx coatings vs nitrogen flow rate

2.2 氮气流量对硬度和摩擦学性能的影响

由图3可知:随着氮气流量的增大,CrNx涂层的纳米压痕硬度和弹性模量均先增后降,当氮气流量为30 cm3·min-1时,硬度和弹性模量均达到最大值。这一方面是由于在氮气流量为30 cm3·min-1时涂层的物相为Cr2N,而Cr2N的共价键结合强度高于CrN的[14],硬度也相应地高于CrN的;另一方面是由于当氮气流量为30 cm3·min-1时涂层的晶粒尺寸较小,产生了细晶强化效应。

图4 不同氮气流量下CrNx涂层的摩擦因数曲线和平均摩擦因数Fig.4 Friction coefficient curves (a) and average friction coefficients (b) of CrNx coatings at different nitrogen flow rates

由图4可以看出:不同氮气流量下制备的CrNx涂层均先经过一段磨合期后进入平稳摩擦阶段;随着氮气流量的增加,涂层的平均摩擦因数呈现出先降后增再降的变化规律。ARCHARD等[15]提出的摩擦机理模型表明,摩擦因数与试样的表面粗糙度和材料弹塑性参数相关,其关系可表示为

(2)

式中:μ为摩擦因数;Ff为摩擦力;Fn为正压力;Ck为随着测试条件变化的常数;R(s,a)为试样表面粗糙度;σt(H,E)为通过力学试验获得的弹塑性(硬度或弹性模量)变量。

当氮气流量为30 cm3·min-1时,涂层的硬度和弹性模量均最高,根据式(2)可知,其摩擦因数最低。

由图5可以看出:随着氮气流量的增加,磨痕深度先变浅再变深再变浅,计算得到的磨损率呈现出先降低后增大再降低的变化规律;当氮气流量为30,40 cm3·min-1时,涂层的磨损率相近且相对很小,说明涂层的耐磨性能很好。

图5 不同氮气流量下CrNx涂层的磨痕断面轮廓和磨损率Fig.5 Wear cross-section profiles (a) and wear rates (b) of CrNx coatings at different nitrogen flow rates

图6 316L不锈钢基底和不同氮气流量下CrNx涂层的极化曲线Fig.6 Polarization curves of 316L stainless steel substrate and CrNx coatings at different nitrogen flow rates

2.3 氮气流量对耐腐蚀性能的影响

由图6可以看出,不同氮气流量下316L不锈钢基底上制备的CrNx涂层在NaCl溶液中都表现出了钝化特征,这是由于基底和涂层中均含有铬元素,在腐蚀过程中均能形成Cr2O3钝化膜。

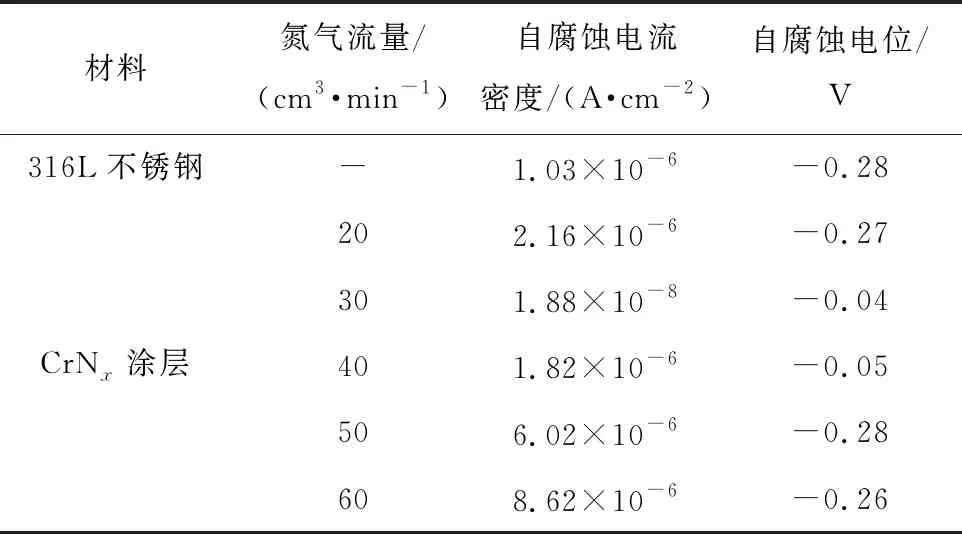

由表1可以看出:当氮气流量为20,50,60 cm3·min-1时涂层的自腐蚀电位与316L不锈钢基底的非常接近,而当氮气流量为30,40 cm3·min-1时涂层的自腐蚀电位与316L不锈钢基底的相比发生明显正移;此外,与316L不锈钢基底相比,在氮气流量为30 cm3·min-1下涂层的自腐蚀电流密度低了两个数量级,而其他氮气流量下涂层的自腐蚀电流密度均略有增大。自腐蚀电位的高低与腐蚀的难易程度对应,自腐蚀电位越高,腐蚀越难发生。可见在氮气流量为30,40 cm3·min-1下制备的涂层具有较好的耐腐蚀性能。自腐蚀电流密度表征的是腐蚀速率:自腐蚀电流密度越小,腐蚀速率越小。可见氮气流量为30 cm3·min-1时涂层的耐腐蚀性能最好。涂层的耐腐蚀性能与其表面是否存在钝化膜以及其结构是否致密有关[16-17]。不同氮气流量下制备的涂层在腐蚀过程中均发生了钝化,均存在钝化膜,因此决定其耐腐蚀性能的关键因素是其结构的致密程度。如前所述,当氮气流量为30 cm3·min-1时,涂层的致密程度最高,且柱状晶细小,这种结构能够有效阻止腐蚀介质的进入,因此该涂层的耐腐蚀性能最好。

表1 316L不锈钢基底和不同氮气流量下CrNx涂层的电化学参数Table 1 Electrochemical parameters for 316L stainless steel substrate and CrNx coatings at different nitrogen flow rates

3 结 论

(1) 当氮气流量为20 cm3·min-1时,采用反应磁控溅射法制备CrNx涂层的物相主要为Cr相,氮气流量增加到30 cm3·min-1时,涂层的物相变为Cr2N,氮气流量继续增加到40 cm3·min-1及以上时,涂层的物相主要为CrN,且CrN的晶粒取向随氮气流量的增加由(111)变为(200)。

(2) 不同氮气流量下制备的涂层均呈现柱状晶结构;随着氮气流量的增加,涂层的沉积速率降低,致密程度和晶粒尺寸先增加后降低。

(3) 随着氮气流量的增加,涂层的纳米压痕硬度和弹性模量均呈先增后降的变化趋势,平均摩擦因数和磨损率则均呈先降后增再降的变化趋势;在质量分数3.5% NaCl溶液中,涂层均出现了钝化区,随氮气流量的增加,耐腐蚀性能先变好后变差;当氮气流量为30 cm3·min-1时,涂层结构致密、硬度和弹性模量最大、耐磨性和耐腐蚀性能最优。