不同路径等通道侧向挤压对7003铝合金显微组织及力学性能的影响

杨 浩,刘兆华,王 远,郑 进

(1.西南林业大学机械与交通学院,昆明 650224;2.攀钢集团有限公司,攀枝花 617067)

0 引 言

铝合金具有密度小、比强度高、耐腐蚀性能好、易成型、成本低等一系列优点,广泛应用于航空航天、船舶、核工业、兵器工业和日用品等行业。其中,7003铝合金是一种综合性能优良的高强度合金,其抗冲撞能力强,有着极其重要的工程地位[1-2]。铝合金材料被列为国防科技关键技术及重点发展的基础材料之一[3-5]。

超细晶材料的晶粒极细(尺寸小于1 μm)、缺陷密度高、晶界所占体积比例高,具有一系列传统粗晶材料所不具备的力学、物理和化学性能,因而受到材料工作者的广泛关注,并在航空、电子、生物和医药等诸多领域得到应用[6-12]。从节能、环保和节约成本的角度出发,根据材料固有的结构特征,改变工艺手段控制其微观结构制备出超细晶组织,能够使现有材料的潜在功能得到更全面、更充分的发挥和利用,是现代材料科学正在深入探讨的重要课题[6]。

等径角挤压(ECAP)技术是制备超细晶铝合金材料的主要方法[7-9]。传统ECAP过程不连续,试样尺寸受限,因此在其基础上又研发出等通道侧向挤压(DECLE)技术[10-12]。在DECLE每道次变形时,试样沿着两个方向发生剪切变形,晶粒取向增大;在进行下一道次变形时,剪切面之间的相互作用增强,晶粒进一步细化,试样的力学性能更加优异[13-14]。DECLE技术丰富了ECAP工艺,为制备超细晶金属材料提供了新方法。但是,目前应用DECLE技术选取不同路径对7003铝合金进行挤压的研究甚少。鉴于此,作者采用两种路径对7003铝合金进行4道次DECLE处理,研究了不同路径挤压对其显微组织与力学性能的影响,以期为超细晶铝合金的制备和DECLE技术的工业化应用提供一定参考。

1 试样制备与试验方法

1.1 试样制备

试验材料为北京中金研新材料科技有限公司提供的7003铝合金,热处理状态为T1。采用机械加工方法加工出尺寸为10 mm×10 mm×50 mm的试样,在300 ℃保温24 h进行均匀化退火处理。

图1 DECLE过程示意Fig.1 Diagram for DECLE process

如图1所示,采用90°内角的模具在AG-X型万能试验机上对7003铝合金试样进行4道次DECLE处理,挤压速度为6 mm·min-1,挤压温度为20 ℃,道次间试样不进行热处理。采用A,B两种路径:A路径为挤压道次之间试样不旋转;B路径为挤压道次之间试样顺时针旋转90°。在每道次挤压前,使用MoS2与机油的混合液对模具内表面、试样表面和挤压杆进行润滑。

1.2 试验方法

使用HX-5型维氏显微硬度计测试挤压前后试样表面的显微硬度,载荷为98 N,保载时间为15 s,测5个点取平均值。按照GB/T 228.1-2010,在挤压后的试样上截取标准拉伸短试样,其标距段尺寸为φ3 mm×15 mm,使用CSS-44100型电子万能试验机进行室温拉伸试验,拉伸速度为5 mm·min-1。

将试样的y面机械磨平后,使用TTR18kW型X射线衍射仪(XRD)进行物相分析,采用铜靶,管电压40 kV,管电流40 mA,扫描步长0.01°,扫描速率2 (°)·min-1,扫描范围10°~100°。

沿挤压方向从DECLE处理后的试样上截取0.3 mm厚的薄片,依次用300#,600#,1000#砂纸机械研磨至厚度小于100 nm,然后用冲孔机冲成直径3 mm的圆片试样,再用体积比为1∶9的高氯酸酒精电解液在双喷电解减薄器中减薄,电解电压18 V,电解温度上限25 ℃。减薄后的试样在酒精中快速清洗,最后用加速电压为300 kV的Tecnai G2 F30 S-TWIN型透射电子显微镜(TEM)观察其微观结构。

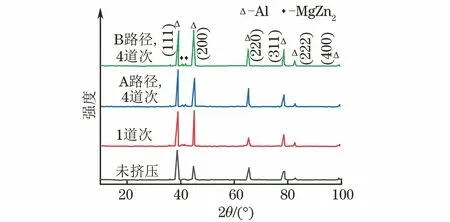

图2 不同工艺DECLE处理前后7003铝合金的XRD谱Fig.2 XRD patterns of 7003 aluminum alloy before and after different DECLE treatments

2 试验结果与讨论

2.1 物相组成

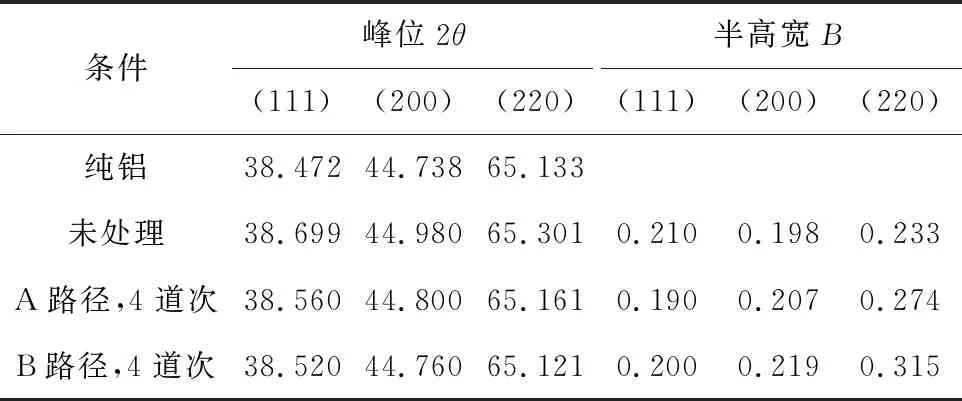

由图2和表1可知:挤压前后7003铝合金试样中铝(111)、(200)、(220)晶面的衍射峰相对强度变化较大,表明铝合金各晶面及晶粒取向发生了改变;不同路径4道次DECLE处理后铝(111)、(200)、(220)晶面的衍射峰位置相比于未处理试样的向小角度方向偏移,且更接近于纯铝的衍射峰位置,说明铝合金晶格发生了畸变;此外,挤压后铝(200)、(220)晶面衍射峰半高宽明显增大,说明晶粒得到了细化;与未处理试样相比,不同工艺DECLE处理后,MgZn2相的衍射峰强度增强,这是由于MgZn2相受挤压破碎后均匀分布在试样中,导致在XRD测试过程中扫过的面积增大所致。

图3 不同工艺DECLE处理前后7003铝合金的TEM形貌Fig.3 TEM morphology of 7003 aluminum alloy before (a) and after (b-h) different DECLE treatments: (b) one pass;(c) route A, two passes;(d) route A, three passes;(e) route A, four passes;(f) route B, two passes;(g) route B, three passes and (h) route B, four passes

表1 纯铝以及不同工艺DECLE处理前后试样中铝的衍射峰位置和半高宽

Table 1 Positions and full width at half maximum of diffraction peaks of pure aluminum and aluminum in samples before and after different DECLE treatments (°)

条件峰位2θ半高宽B(111)(200)(220)(111)(200)(220)纯铝38.47244.73865.133未处理38.69944.98065.3010.2100.1980.233A路径,4道次38.56044.80065.1610.1900.2070.274B路径,4道次38.52044.76065.1210.2000.2190.315

2.2 显微组织

由图3可知:未处理7003铝合金的晶粒为等轴晶,平均晶粒尺寸约为6 μm,晶界清晰、平直。经1道次DECLE处理后,在挤压力、剪切力和摩擦力的共同作用下,部分晶粒发生剧烈剪切变形,组织中产生明显的剪切变形带。经A路径2道次DECLE处理后,铝合金晶粒拉长、呈扁平状,其变形带以两个通道相交棱(模具中的90°转角棱)为轴线发生弯曲,越靠近轴线弯曲弧度越大;变形带平均宽度约1.5 μm,其间有大量细小的剪切带和晶粒。经A路径3道次DECLE处理后,剪切带变得平直、排列均匀,宽度均降至约300 nm;且剪切带发生破碎、呈断续状,其中存在大量亚晶,晶粒平均尺寸约500 nm,晶界存在高位错密度区(位置A1所示)。经B路径2道次DECLE处理后,试样组织中产生宽约500 nm、长约2 μm的剪切变形带,剪切带Ⅰ,Ⅱ与二者中间的剪切带KGMN相互平行,剪切带Ⅰ中包含大量位错和亚晶。B路径2道次DECLE处理时,试样受力方向因旋转90°而发生改变,剪切带CDGHN与KGMN,EDGF分别相交,相交线将较大的剪切带切割为小剪切带,剪切带相互协调、制约,导致晶粒细化;经第3道次DECLE处理后不同方向上的剪切带相交,使得剪切带变短变小,相交处存在大量细小亚晶组织和尺寸约0.5 μm×1.5 μm的孤立晶粒。经4道次DECLE处理后,A路径条件下得到的组织为尺寸约200 nm的细小等轴晶;B路径条件下得到的为尺寸约150 nm的等轴晶,同时还存在部分亚晶、高位错密度区和再结晶晶粒,如图3(h)中白色箭头所指。

综上所述,7003铝合金经不同路径4道次DECLE处理后,均可获得纳米级晶粒。A路径下的剪切带呈弯曲状,B路径下的剪切带则呈交叉状。交叉剪切带更利于位错分割,能获得更加细小的等轴晶,即在相同等效应变量下,B路径更有利于晶粒的细化。

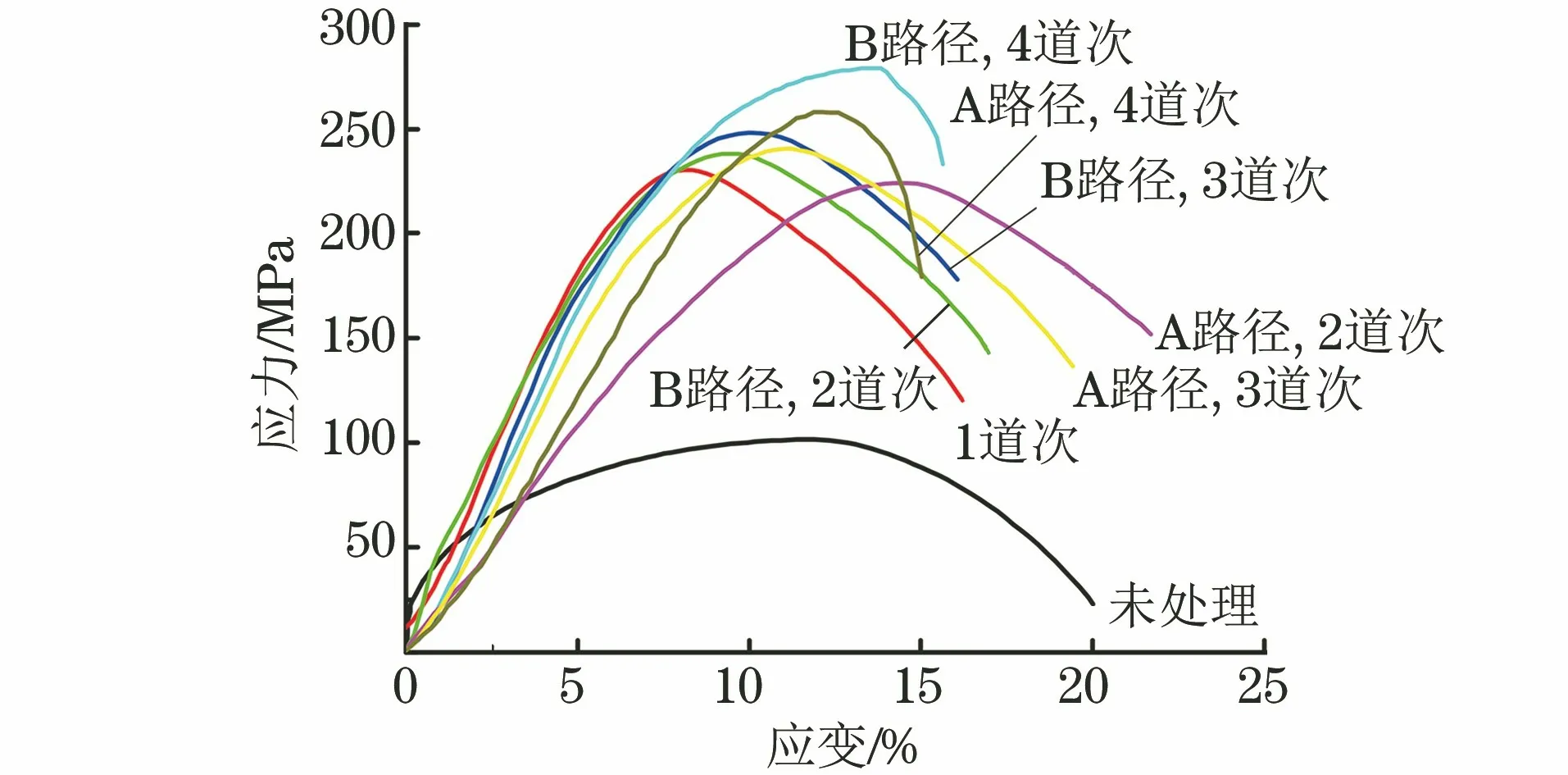

2.3 拉伸性能

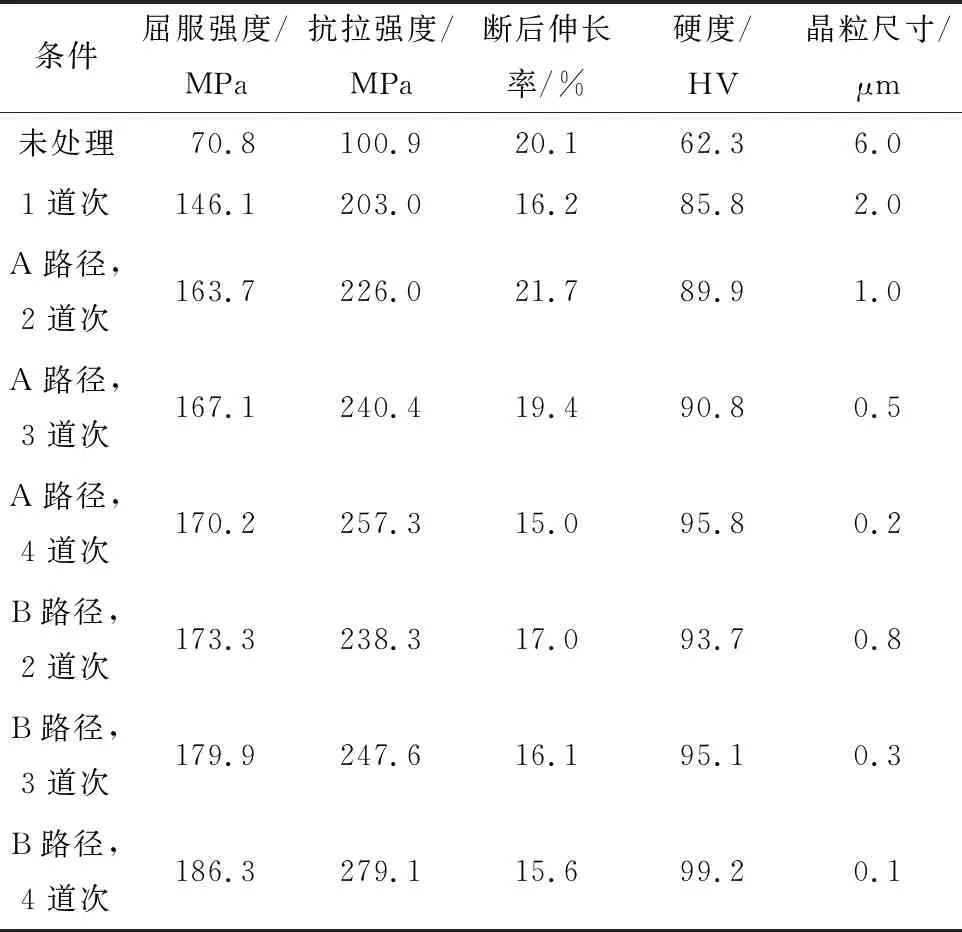

由图4和表2可知:两种路径下,试样的屈服强度、抗拉强度和硬度均随着DECLE道次的增加而增大,晶粒尺寸则逐渐减小,说明晶粒得到显著细化;除了A路径挤压2道次后的断后伸长率有所增加外,其他条件下试样的断后伸长率均随着DECLE道次的增加而减小;在A路径下,4道次DECLE处理后7003铝合金的屈服强度、抗拉强度和硬度分别约为未处理试样的2.4,2.6,1.5倍,而B路径下的分别约为未处理试样的2.6,2.8,1.6倍,且比A路径下的分别提高了8.64%,7.81%,3.43%。在道次之间使试样旋转90°,有利于试样力学性能的提高。但是,在相同道次DECLE处理后,A路径下试样的断后伸长率均高于B路径下的。这与金属材料的性能变化规律相吻合,即强度较高时,塑性则相对较差。

图4 不同工艺DECLE处理前后7003铝合金的应力-应变曲线Fig.4 Stress-strain curves of 7003 aluminum alloy before and after different DECLE treatments

表2 不同工艺DECLE处理前后7003铝合金的拉伸性能、硬度及晶粒尺寸

Table 2 Tensile properties, hardness and grain size of 7003 aluminum alloy before and after different DECLE treatments

条件屈服强度/MPa抗拉强度/MPa断后伸长率/%硬度/HV晶粒尺寸/μm未处理70.8100.920.162.36.01道次146.1203.016.285.82.0A路径,2道次163.7226.021.789.91.0A路径,3道次167.1240.419.490.80.5A路径,4道次170.2257.315.095.80.2B路径,2道次173.3238.317.093.70.8B路径,3道次179.9247.616.195.10.3B路径,4道次186.3279.115.699.20.1

2.4 分析与讨论

随着DECLE道次的增加,7003铝合金晶粒不断细化,位错、晶界等晶格缺陷不断增多。由多晶材料的Hall-Petch经验理论[15]可知,晶粒越细小,溶质原子对位错的钉扎作用越强,塑性滑移变形的阻碍越大。细晶材料受外力发生塑性变形时,外力会分散到更多的晶粒上,应力集中较小;同时,晶粒越细小,晶界面积越大,晶界越曲折,对位错运动的阻滞效应越强,越不利于裂纹的扩展[16];因此,材料的屈服强度、抗拉强度及硬度得到提高。

铝合金在A路径DECLE处理下所形成的剪切带和位错线基本上相互平行,晶粒沿挤压方向排布;在B路径下形成的剪切带和位错线交叉,晶粒在与剪切线或位错线近似平行的方向上排布。位错在多晶体运动中产生的滑移带,因相邻晶粒取向不同,不能从一个晶粒直接进入第二个晶粒。只有满足晶界上的形变协调与多个滑移系协同动作等条件,位错运动才能顺利进行。并且,位错在晶体中是三维分布的,其必须先克服附近位错网的阻碍移动到晶界,再克服晶界的阻碍继续移动,才能将变形传递下去,最终产生宏观塑性变形。交叉型剪切带的滑移和位错运动需要克服更大的势垒,所需能量更高,故B路径下获得的细晶7003铝合金表现出了更好的力学性能。

3 结 论

(1) 7003铝合金经道次之间试样不旋转(A路径)和道次之间试样顺时针旋转90°(B路径)两种路径4道次DECLE处理后,均获得纳米级细小晶粒;经A路径DECLE处理后合金中形成平行的弯曲状剪切带,而在B路径下合金中形成了交叉状剪切带,交叉状剪切带分割了位错,能够更好地细化晶粒。

(2) 两种挤压路径下,7003铝合金的屈服强度、抗拉强度和硬度均随着DECLE道次的增加而增大;在相同道次下,B路径下合金的屈服强度、抗拉强度和硬度比A路径下的分别提高了8.64%,7.81%,3.43%,断后伸长率则低于A路径下的。