冷金属过渡电弧增材制造H13钢块体的显微组织与力学性能

白 涛,林 健,程四华,雷永平,符寒光,葛进国

(1.北京工业大学材料科学与工程学院,北京 100124; 2.首钢技术研究院,北京 100041)

0 引 言

金属增材制造技术按热源类型通常可以分为激光增材制造、电子束增材制造和电弧增材制造等3类[1]。其中,以激光、电子束为热源的金属增材制造技术虽已在国防、航空航天领域得到了广泛应用,但因存在材料成本高、制造时间长等缺点而在成形模具等大型构件时受到限制[2]。电弧增材制造(WAAM)技术以电弧为热源,采用逐层堆焊方式制造金属构件,制备得到的零件化学成分均匀、致密程度高[3],并且电弧增材制造技术所用原料丝材的成本较低[4],因此在制造低成本、高效率的大型金属构件方面应用较多[5-6]。

H13钢是目前应用较广泛的一种热模具钢,其工件的形状较为复杂,可采用电弧增材制造方法进行生产,以降低后续的机加工成本。目前,有关电弧增材制造技术的研究主要集中在铝、镁合金材料以及单层薄壁件方面[7-9]。而有关H13钢电弧增材制造技术方面的研究较少。ALMANGOUR等[10-11]研究发现,采用电弧增材制造技术制备的H13钢构件中的晶粒细小,晶界得到强化,因此构件具有较高的硬度、较大的弹性模量以及较低的磨损率;PINKERTON等[12]研究发现,在电弧增材制造过程中粉体流速会影响H13钢构件的微观结构、硬度、层厚度以及表面粗糙度;WANG等[5]研究发现,采用电弧增材制造技术制备的H13钢构件内部不同区域具有不同的微观结构,构件的拉伸性能呈现各向异性,而退火后拉伸性能呈现各向同性。但是,现阶段鲜见有关H13钢块体的电弧增材制造方法及其内部显微组织与力学性能的研究报道,而H13钢作为一种模具钢,更需要探究其块体形态下的性能。冷金属过渡(CMT)技术作为一种新型焊接工艺,因具有热输入低、金属成形稳定、成形效率高等优点,而在大型零件的增材制造中得到广泛应用[13]。因此,作者采用CMT电弧增材制造技术制备H13钢块体,研究了沉积块体的表面质量、显微组织和力学性能。

1 试样制备与试验方法

沉积用基板为尺寸150 mm×150 mm×8 mm的H13钢板,沉积材料为由Voestalpine公司生产的直径1.2 mm的H13钢焊丝,基板和焊丝的化学成分如表1所示。采用IRB1600型ABB机器人完成沉积过程中路径的行走,采用TransPlus Synergic 5000型CMT焊机进行沉积成形,保护气体为由体积分数97.5%的Ar和体积分数2.5%的CO2组成的混合气体。

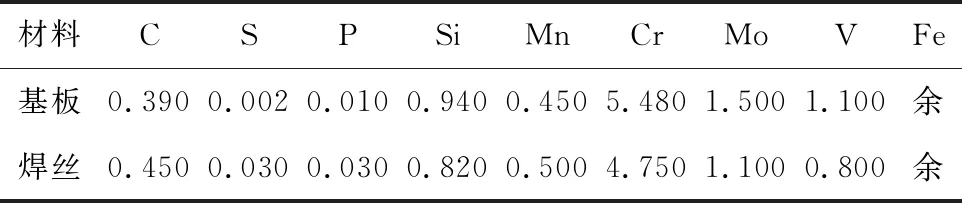

表1 H13钢基板及焊丝的化学成分(质量分数)Table 1 Chemical composition of H13 steel substrate and filler wire (mass) %

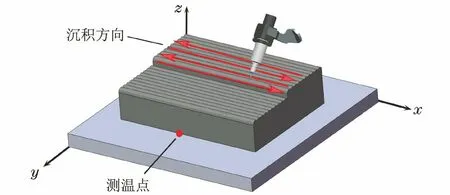

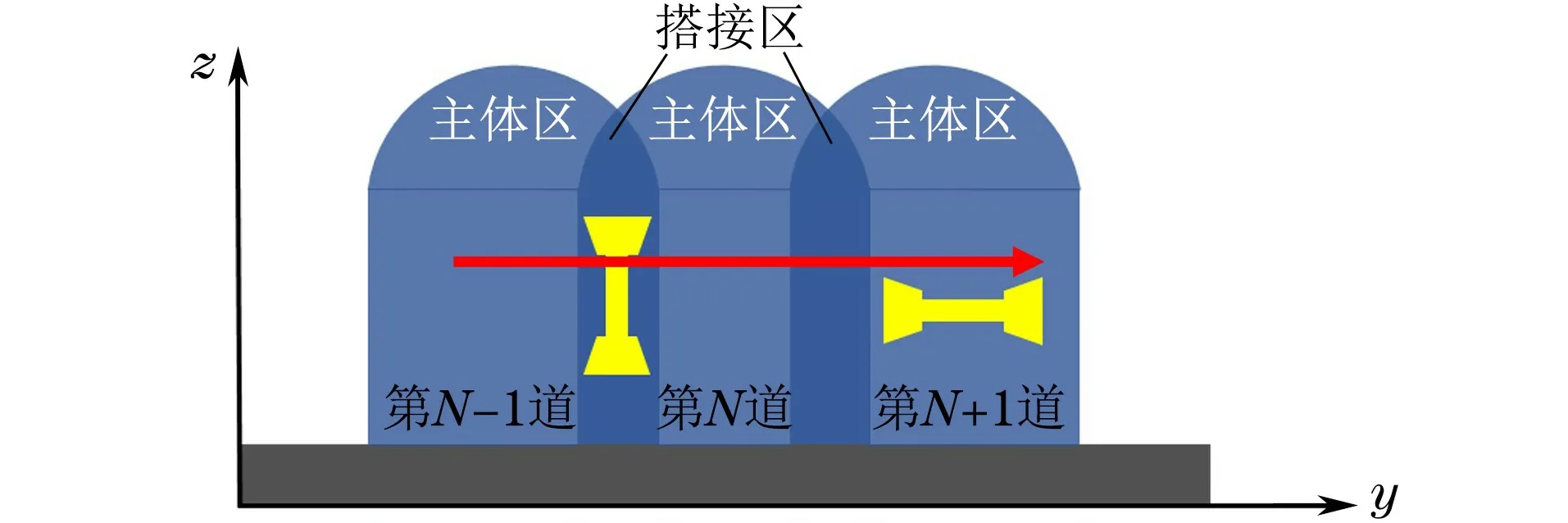

沉积前先用角磨机对待沉积面进行打磨,然后用丙酮清洗表面,以去除表面杂质。基于前期的研究成果,确定较佳的沉积工艺参数为焊枪行走速度0.15 m·min-1,送丝速度8 m·min-1,沉积电流133 A,沉积电压12.5 V,保护气体流量20 L·min-1。沉积结构为五层十五道,焊道搭接率为32%,焊道间距为5.5 mm,道间停留时间为60 s,层间停留时间为300 s,在沉积过程中使用Impac140型红外测温仪对表层金属进行原位测温,测量点位于焊缝中心处。沉积过程及测温点位置如图1所示。沉积块体尺寸为120 mm×90 mm×25 mm,定义沉积块体中垂直于x轴的面为x面,垂直于y轴的面为y面,垂直于z轴的面为z面,图2为沉积块体x面截面结构示意。沉积前在基板背面沿x轴和y轴等分打11个点,点间隔为1.5 mm,共计121点。沉积后将块体放置于测量平台上,使用位移探针测量基板的变形量,即将位移探针置于坐标原点处,并选取该点为零点,之后移动探针测量出其余各点与零点的相对变形量,用Matlab软件绘制基板的变形量分布图。

图1 沉积过程与测温点位置示意Fig.1 Schematic of deposition process and temperature measuring point

图2 沉积块体截面结构及硬度测试与拉伸试样取样位置示意Fig.2 Diagram of sectional structure of the deposited block, test positions of hardness and sampling locations of tensile samples

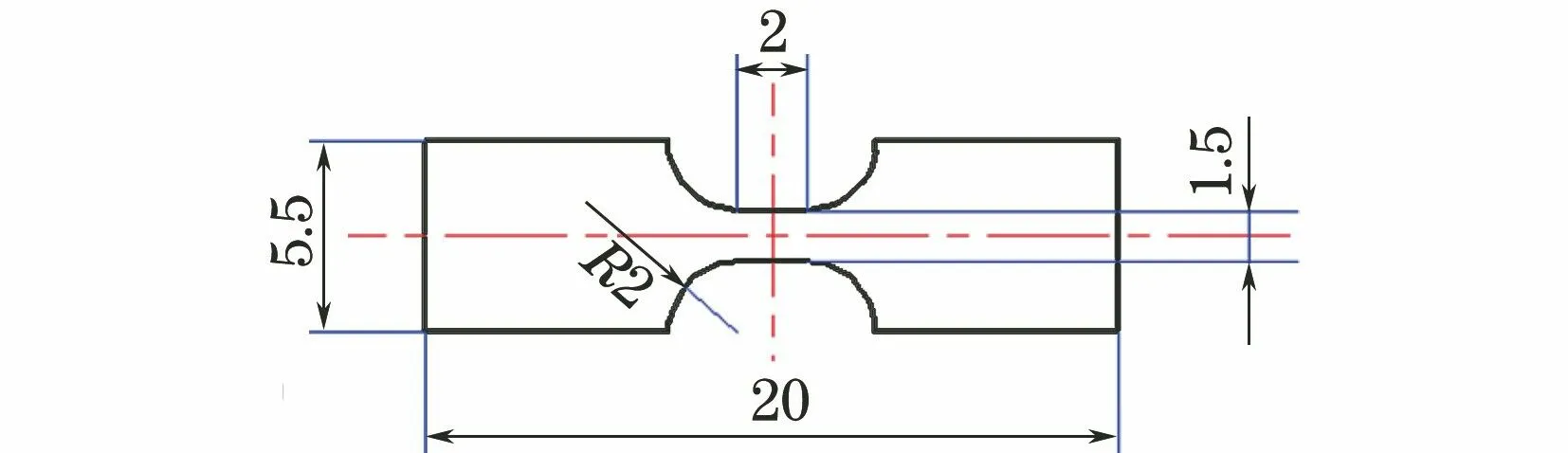

沉积结束后按照JB/T 4730.5—2005,采用表面渗透法检测块体表面缺陷。沿垂直于焊道方向(x轴方向)截取尺寸为12 mm×10 mm×10 mm的金相试样,经研磨、抛光,用硫酸铜腐蚀剂(5 g CuSO4+20 mL HCl+20 mL H2O)腐蚀后,采用OLYMPUS BX51型光学显微镜观察显微组织。采用MICROMET-5103型显微硬度计沿y轴方向测块体中心的显微硬度,测试位置如图2中箭头所示,相邻测试点间距为100 μm,载荷为1.96 N,保载时间为15 s;硬度测试结束后,采用FEI QUANTA 200型扫描电子显微镜观察测试点的微观形貌。沿块体的x、y、z轴方向分别截取拉伸试样,其中,沿x轴方向的拉伸试样取自块体中间位置,沿块体y轴方向与z轴方向的取样位置如图2所示,测试位置分别位于主体区和搭接区,拉伸试样的尺寸如图3所示,参考文献[5],在CMT 5504型拉伸试验机上进行室温拉伸试验,拉伸速度为1 mm·min-1。

图3 拉伸试样的尺寸Fig.3 Dimension of tensile sample

2 试验结果与讨论

2.1 表面质量

由图4可以看出:块体表面无明显氧化现象,并且具有金属光泽;渗透检测后块体表面无宏观裂纹。由于CMT电弧增材制造块体时,金属冷却较慢,因此块体中不易形成裂纹,同时因成形材料为丝材,避免了由于粉体沉降不均匀而引起的孔洞等缺陷。

图4 渗透检测前后沉积块体的宏观形貌Fig.4 Macroscopic morphology of the deposited block before and after penetrant tests: (a) before penetrant test, top; (b) before penetrant test, side face; (c) after spraying penetrant, top and (d) after spraying developer, top

2.2 沉积过程中的温度变化与基板变形量

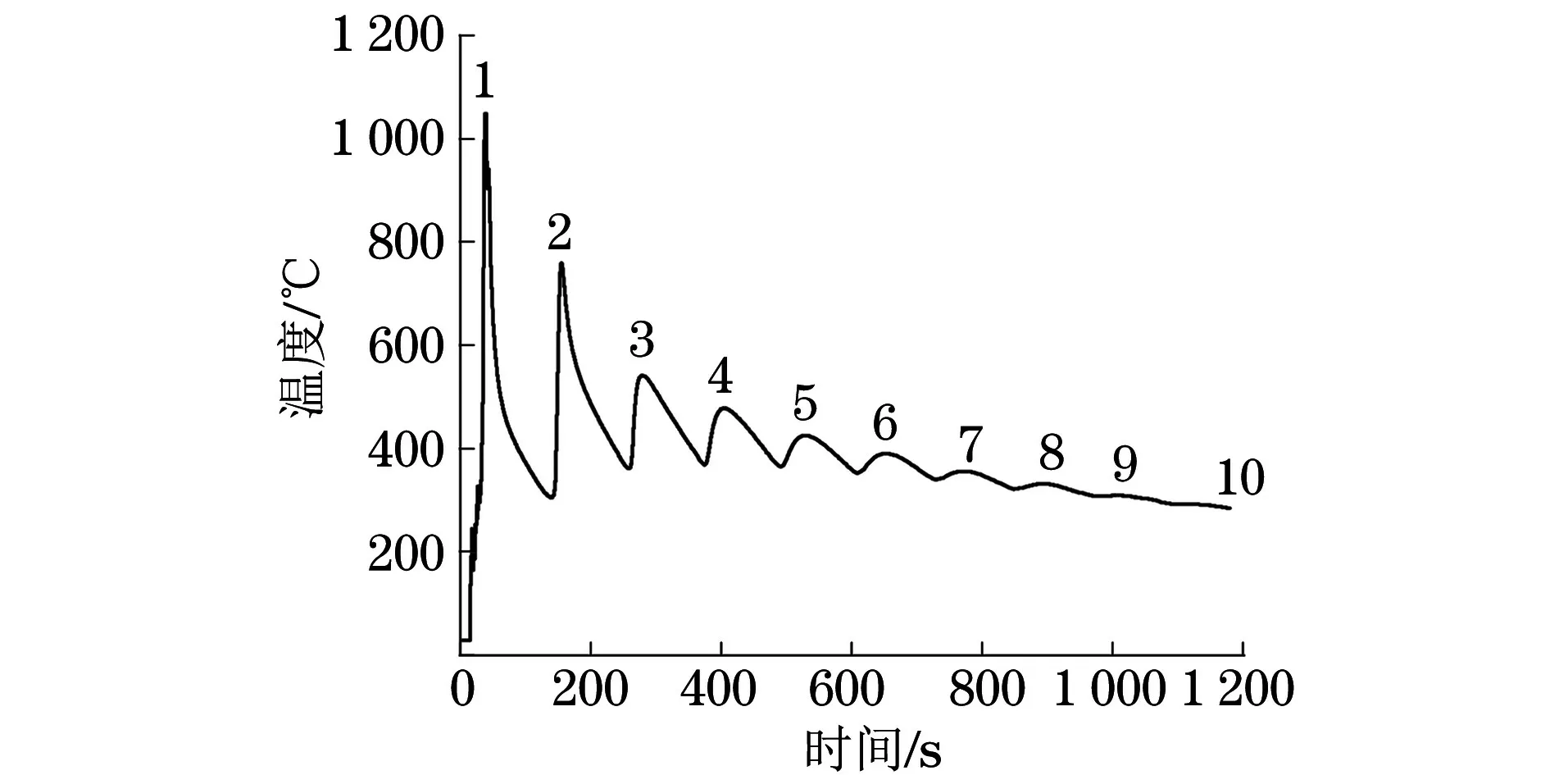

由图5可以看出,在第1层沉积过程中的温度-时间曲线呈现出明显的周期性波动,同时随着焊枪距测温点的距离变大,曲线的波动趋势越来越小。该温度波动是由施焊时焊枪的往复运动所致,其实质是之后焊道对第1条焊道所产生的热处理效应。在焊道间停留时间为60 s的条件下,第2条焊道起始焊接时测试点温度为300 ℃,之后各条焊道起始焊接时测试点的温度呈略微上升趋势,且各焊道越来越远离测试点,由此推测各条焊道的起始焊接温度呈上升趋势,这是由于焊接过程中的热量积累逐渐增大导致的。

图5 第1层沉积过程中的温度-时间曲线Fig.5 Temperature-time curve during depositing the 1st layer

由图6可以看出,在沉积过程中基板发生明显的变形,且变形量呈不对称分布,在第1~5条焊道区域的变形最为明显。在焊接过程所产生的热效应影响下,基板内部产生不均匀应力而导致变形,结合温度-时间曲线可知,最初几条焊道的焊接起始温度比之后的低,基板预热不充分,在温差较大的热循环作用下,材料内部累积较大的残余应力,从而造成了较大的变形量。同时,在第2~5层沉积过程中,由于每层的焊接起始位置相同,因此基板经冷却300 s后再次往复相同的过程,从而导致基板变形量的不对称性被扩大。

图6 沉积后基板的应变分布Fig.6 Strain distribution of substrate after deposition

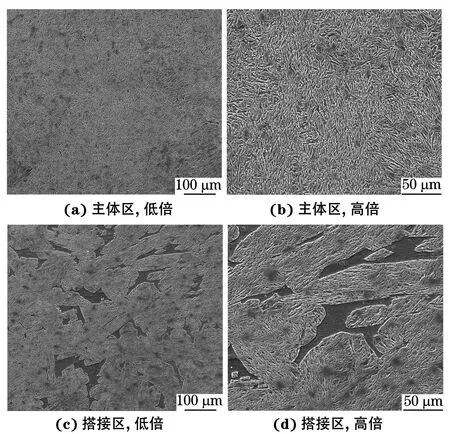

图7 沉积块体不同区域的显微组织Fig.7 Microstructures of different regions in the deposited block: (a) body-zone, at low magnification; (b) body-zone, at high magnification; (c) lap-zone, at low magnification and (d) lap-zone, at high magnification

2.3 显微组织

由图7可以看出,块体主体区组织主要由针状马氏体组成,搭接区组织由针状马氏体和不规则铁素体组成。在沉积过程中主体区焊缝中心温度高,沉积完成后在间隔时间内焊缝快速冷却至马氏体转变温度以下,从而在主体区形成了针状马氏体组织。下一条焊道对上一条焊道所产生的热效应使得上一条焊道中的搭接区域发生重熔,在二次冷却过程中较慢的冷却速率不足以使搭接重熔区全部转变为马氏体,因此组织中有不规则铁素体残留。主体区中的马氏体生长方向较为均匀一致,而搭接区马氏体生长方向不均匀。马氏体的生长方向对相变过程中的局部热效应十分敏感,而焊接过程中的温度场呈从中心向周围逐渐减小的梯度分布,其中接近焊缝中心位置的温度较高,温度梯度变化不明显,而边缘位置的温度较低,梯度变化剧烈。由此可知,在靠近热源中心的主体区的温度分布比较均匀,马氏体生长方向较为均匀,呈等轴晶形貌,而远离热源中心的搭接区的温度梯度较大,马氏体沿着温度梯度方向生长,从而形成具有一定取向性的柱状晶。

2.4 显微硬度

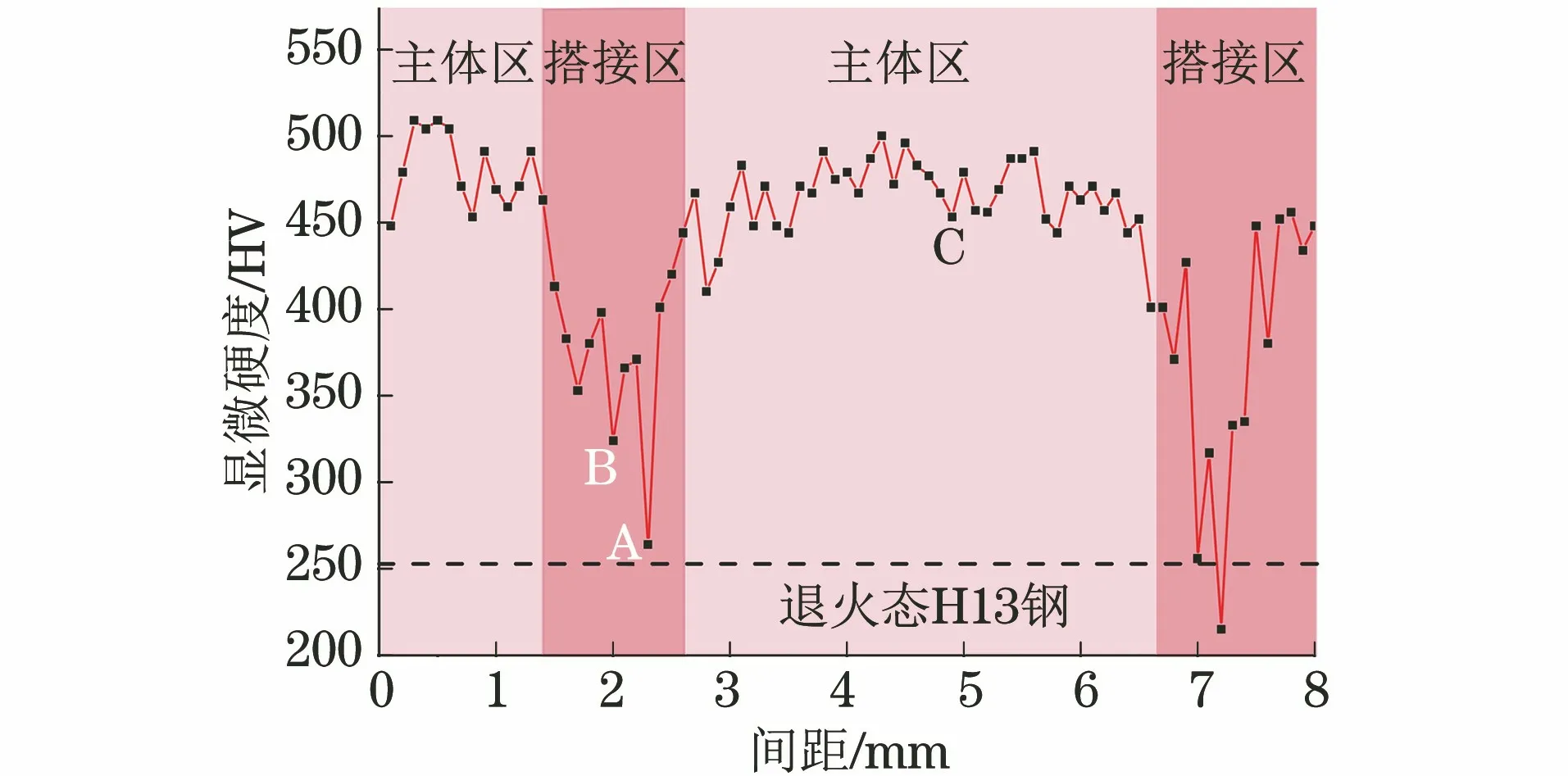

由图8可知,块体主体区的显微硬度分布在450~520 HV之间,其平均值为479 HV。块体主体区的硬度比退火态H13钢的(254 HV)提高了近一倍。这是因为以丝材作为沉积材料的电弧增材制造H13钢块各焊道与焊层间为冶金结合,同时块体内部的针状马氏体晶粒细小,还分布有高密度的位错,使得H13钢块体在硬度计压头施加载荷时所产生的变形量较小。由图8还可以看出,硬度曲线有着明显的起伏,且硬度较低的区域均出现在搭接区,该区域的平均硬度为381 HV。选取图8中的测试点A、B、C进行微观形貌观察。由图9可以看出:A点的压痕全在铁素体上,因此其显微硬度较低,为264 HV;B点的压痕包含铁素体和马氏体,硬度位于铁素体和马氏体硬度之间,为323 HV;C点的压痕全在淬火马氏体上,硬度较高,为457 HV。综上可知,块体搭接区存在的铁素体是该区域平均硬度显著下降的原因。

图8 沉积块体的显微硬度分布曲线Fig.8 Micro-hardness distribution curve of the deposited block

图9 图8中不同硬度测试点的微观形貌Fig.9 Microtopography of different hardness test points in Fig.8: (a) point A; (b) point B and (c) point C

图10 沉积块体不同方向截取拉伸试样的应力-应变曲线Fig.10 Stress-strain curves of tensile specimens cut from the deposited block along different directions

2.5 拉伸性能

由图10可知,沿块体x轴方向截取的拉伸试样的抗拉强度最大,为1 605 MPa,沿y轴与z轴方向的抗拉强度较为接近,分别为1 460,1 309 MPa。由于x轴方向为焊道成形方向,块体中间区域的晶体结构受沉积过程中热效应的影响较小,组织为晶粒取向均匀的马氏体,因此该方向具有更高的抗拉强度。y轴方向的拉伸试样受沉积过程中热效应的影响更为剧烈,内部组织为晶粒取向杂乱的马氏体,在受到外部拉应力时组织内部的位错与晶界更容易滑移而导致宏观断裂,因此其抗拉强度低于沿x轴方向的。z轴方向的拉伸试样取自搭接区,搭接区的显微组织为马氏体与铁素体的混合组织,铁素体晶粒粗大,强度较差,因此沿z轴方向的抗拉强度最低,但仍比退火态H13钢母材的(869 MPa)高440 MPa。由此可知,CMT电弧增材制造H13钢块体的整体拉伸性能优于退火态H13钢的。

3 结 论

(1) CMT电弧增材制造H13钢块体表面无宏观裂纹,沉积过程中基板在热效应作用下产生不均匀的变形,且靠近焊接起始位置的变形量较大;块体主体区组织为晶粒取向均匀的针状马氏体,搭接区组织由晶粒取向杂乱的针状马氏体和不规则铁素体组成。

(2) H13钢沉积块体主体区的平均显微硬度为479 HV,远高于退火态H13钢的(254 HV),而搭接区因铁素体的存在,其硬度明显降低,平均值仅为381 HV;沿块体x轴方向截取的拉伸试样的抗拉强度最大,为1 605 MPa,沿y轴方向与z轴方向的抗拉强度较为接近,分别为1 460,1 309 MPa;CMT电弧增材制造H13钢块体不同位置不同方向的整体拉伸性能优于退火态H13钢的。