冰模板法制备仿生双孔径-定向孔隙毛细芯的结构和性能

甘 甜,林 涛,全晓军

(上海交通大学机械与动力工程学院,上海 200240)

0 引 言

热管及环路热管作为一类具有超高导热性能的传热元件在众多领域得到了广泛应用,如工业余热回收、航空航天热控制以及电子器件冷却等。热管及环路热管中的毛细芯是决定其性能的关键部件,其主要性能参数为孔径、孔隙率、渗透率。毛细芯是一种典型的柱状多孔结构,主要作用是提供热管/环路热管的驱动力——毛细作用力,是工质循环的动力来源;其另一个作用是将热管/环路热管中产生的蒸汽转移到蒸汽管道中[1]。因此,毛细芯应具有较强的毛细作用力和极小的工质及蒸汽流动阻力。然而这两个要求是相互矛盾的:较强的毛细作用力要求毛细芯具有较小的孔径,但较小的孔径会导致较低的渗透率并显著增大工质及蒸汽的流动阻力。综合考虑,最佳的毛细芯应该具有高的孔隙率和渗透率,孔径大小则根据需要合理选择[2-3]。

当前热管/环路热管中毛细芯的种类包括烧结金属粉末、金属丝网、金属泡沫、沟槽以及复合毛细芯等多种。为满足热管对毛细芯越来越高的需求,添加造孔剂或二次烧结制得的双孔径/双分散毛细芯得到了广泛的应用[4-5]。在双孔径/双分散毛细芯中,颗粒团簇内部小孔隙提供强大的毛细作用力,使液体在颗粒团簇内部高效传输,蒸发的工质则经颗粒团簇之间的大孔隙排出,从而解决了热管毛细芯对毛细作用力和渗透率的矛盾需求[6]。目前,双孔径/双分散毛细芯在制备方法上仍存在一些不足,主要表现在参数调控困难及所得孔隙结构曲折迂回。

木质部是植物体内长距离、低阻力运输养分及其同化物的主要组织[7-8]。木质部中分布着大量长直的管道(导管、筛管),直径在10~100 μm,长度可达数毫米,管道之间相互连通[9]。这种定向孔隙结构使得木质部在生长方向上具有很大的渗透率,达到1×10-12~5×10-12m2[10],远高于孔径相当常规烧结粉末毛细芯的(10-13~10-12m2)。冰模板法是一种冷冻铸造法[11],利用冰冻过程中形成的冰晶作为模板制备多孔材料;冰在平行于温度梯度方向的生长速率远大于在垂直于温度梯度方向的,因此能形成层片状结构,从而作为模板制备多孔材料。冰模板法包括浆料制备、定向冷冻、冷冻干燥和高温烧结等工艺,适用于陶瓷、金属粉末、复合材料等多种材料体系[12],制备的毛细芯具有孔隙定向排列、易放大、环境友好等特点,已在生物模板、能源材料、隔热材料中得到了广泛应用[13]。但目前,尚未见应用冰模板法仿造植物木质部孔隙结构制备毛细芯的研究报道。为此,作者采用冰模板法,仿造植物木质部的孔隙结构制备了毛细芯,观察了其孔隙结构,研究了浆料固相含量、基底冷冻温度等参数对孔隙结构的影响,并测试了毛细芯的孔隙率和渗透率等参数。

1 试样制备与试验方法

1.1 试样制备

将一定量的镍粉(中值粒径D50=400 nm,纯度为99%)、去离子水、聚乙烯吡咯烷酮(PVP)和聚乙烯醇(PVA)混合,置于球磨罐中在PM系列行星式球磨机上混合球磨分散12 h,得到水基镍粉浆料。浆料中的镍粉含量(即固相含量,质量分数,下同)分别为7%,10%,13%,15%。将浆料真空除气后倒入带有铜片封底的圆柱形聚四氟乙烯(PTFE)模具(内径为20 mm,高度为120 mm,厚度为4 mm)中,将模具置于低温冷源上进行定向冷冻,冷冻温度分别为-50,-30,-20 ℃,通过低温恒温槽进行调控。待浆料完全冷冻后脱模,在冷冻干燥机中真空干燥48 h(温度为-50 ℃,真空度为20 Pa),再置于管式炉中在氮气气氛下高温烧结,升温速率为5 K·min-1,烧结温度分别为650,700,750 ℃,烧结时间为90 min,随炉冷却后即得到毛细芯试样。

1.2 试验方法

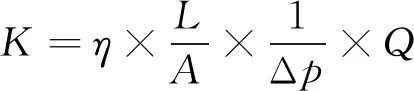

使用精度为0.02 mm的游标卡尺测量烧结前后试样的直径,计算收缩率。在试样及植物木质部上,分别平行于(纵截面)和垂直于(横截面)冰晶及植物生长方向取样,用JSM-7800F Prime型扫描电子显微镜(SEM)观察孔隙形貌及尺寸。采用阿基米德法测定孔隙率。采用自制渗透率测试试验台,基于恒定压头法测定渗透率,其计算公式为

(1)

式中:K为试样的渗透率;η为流体动力黏度;L为试样的厚度;A为试样渗透方向横截面积;Δp为试样两侧压力差;Q为流体体积流量。

图1 毛细芯试样的收缩率随烧结温度的变化曲线(浆料固相含量为10%,冷冻温度为-50 ℃)Fig.1 Shrinkage vs sintering temperature curve of capillary wick samples (solid content of the slurry of 10%, freezing temperature of -50 ℃)

2 试验结果与讨论

2.1 烧结收缩率

在试验过程中发现,冷冻脱模并真空干燥后的毛细芯试样烧结后均发生收缩,收缩率主要取决于烧结参数;不同固相含量、不同冷冻温度、不同烧结温度下试样的收缩率变化趋势相同,均随着烧结温度的升高而增大,如图1所示。这是由于烧结是一个粉末联结度增大、孔隙体积及数量减小的过程。随着烧结时间的延长,颗粒间距离缩小,晶粒长大,晶界越过孔隙移动,而被晶界扫过的地方,孔隙大量消失[14-16]。

2.2 孔隙结构

以固相含量为10%、冷冻温度为-50 ℃、烧结温度为700 ℃条件下所得毛细芯的孔隙结构与植物木质部的进行对比说明。由图2可以看出:在定向温度梯度作用下,冰晶定向生长,因此毛细芯中形成了平行于冰晶生长方向的定向孔隙,各孔隙之间相互平行,与木质部结构类似;而在垂直于冰晶生长方向上(横截面),毛细芯与木质部同样呈有序排列的蜂窝状结构,且大孔隙贯穿整个试样,直径在10 μm量级,小孔直径在1m量级,连通各大孔隙,以保证各孔隙之间工质的互相补充。毛细芯的孔隙与植物木质部的主要区别在于,植物导管需要兼顾效率与安全,长度一般不超过几毫米,而冰模板法制备的孔隙能够贯穿整个试样,这种结构能够进一步减小流动阻力,增大渗透率。值得注意的是,新型毛细芯中的小孔是由镍粉颗粒堆积以及PVA等有机添加剂烧失所形成的,故其孔隙尺寸主要取决于镍粉粒径,且受烧结参数影响很大:烧结温度越高、时间越长,镍粉收缩致密化程度越高。

图2 在固相含量为10%,冷冻温度为-50 ℃,烧结温度为700 ℃条件下所得毛细芯与木质部的SEM形貌Fig.2 SEM morphology of capillary wick (a-c) prepared under conditions of 10% solid content, -50 ℃ freezing temperature and 700 ℃ sintering temperature and the xylem (d-f): (a, d) longitudinal section; (b, e) cross-section and (c, f) multi-scale structure

浆料中PVA含量的改变会影响冰晶的生长[17]。随PVA含量增加,浆料黏度增大,浆料中颗粒被凝固前沿排斥时的运动阻力增大,更多颗粒被凝固前沿吞没,最终造成层片之间枝桥的数量、尺寸显著增加,孔隙结构逐渐由层片状转变为蜂窝状。

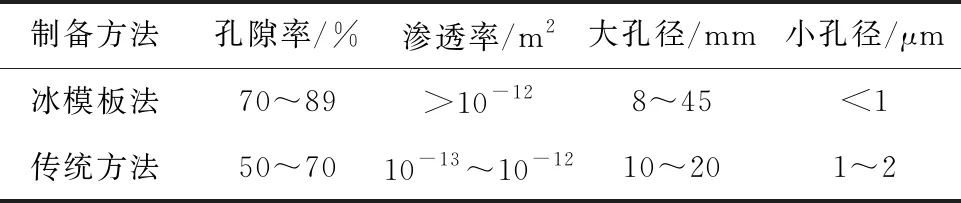

由表1可以看出,与传统方法[18-21]制备的毛细芯相比,冰模板法制备的毛细芯具有更大的孔隙率和渗透率,性能更加优异。

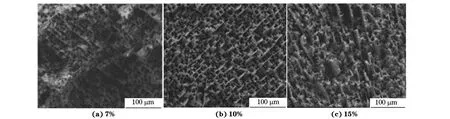

2.3 固相含量对毛细芯孔隙结构和性能的影响

由图3可以看出,当冷冻温度为-50 ℃,烧结温度为700 ℃时,随着固相含量增加,毛细芯孔壁厚度增大,大孔孔径减小。这是因为随着固相含量的增加,冰晶因阻力增大而无法充分长大,层间距由此减小,即孔壁厚度增加。

表1 冰模板法与传统方法制备毛细芯的参数对比

Table 1 Comparison of parameters between the capillary wick prepared by ice-templating method and by traditional methods

制备方法孔隙率/%渗透率/m2大孔径/mm小孔径/μm冰模板法70~89>10-128~45<1传统方法50~7010-13~10-1210~201~2

由图4可以看出,随着固相含量增加,毛细芯的孔隙率及渗透率均单调减小。这是由于冰模板法形成的孔隙形貌是冰晶形貌的直接复制,随着固相含量的增加,水含量相对减少,形成的孔隙总体积减小,孔隙率降低;渗透率则取决于等效孔径与孔隙率,随着固相含量的增加,大孔孔径及孔隙率均减小,故渗透率降低。

图3 在冷冻温度为-50 ℃,烧结温度为700 ℃,不同固相含量条件下毛细芯试样横截面的微观形貌Fig.3 Cross-section micromorphology of capillary wick samples with different solid contents at freezing temperature of -50 ℃ and sintering temperature of 700 ℃

图4 在冷冻温度为-50 ℃,烧结温度为700 ℃下毛细芯试样的孔隙率和渗透率随浆料固相含量的变化曲线Fig.4 Curves of porosity and permeability of capillary wick samples vs solid content of slurry at freezing temperature of -50 ℃ and sintering temperature of 700 ℃

2.4 冷冻温度对毛细芯孔隙结构和性能的影响

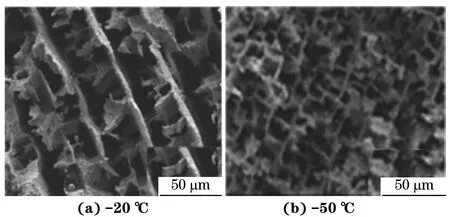

图5 在固相含量为10%,烧结温度为700℃,不同冷冻温度下毛细芯试样横截面的微观形貌Fig.5 Cross-section micromorphology of capillary wick samples with 10% solid content at 700 ℃ sintering temperature and different freezing temperatures

由图5可以看出:当镍粉浆料固相含量为10%,冷冻温度为-20 ℃,烧结温度为700 ℃时,毛细芯的层片间距约为45 μm,层片之间枝桥的有效连接减少,出现了悬空的枝桥,层片剥离强度较低;而当冷冻温度降为-50 ℃时,层片间距降至约13 μm,枝桥延伸距离大于层片间距,层片之间连接得更加紧密。这与已有研究结论相吻合,即层片间距随冷冻温度的下降而减小,这是因为层片结构周期λ与固液界面前进速度v满足λ∝v-n的关系(n为取决于颗粒尺寸的常数),而固液界面前进速度随着冷冻温度降低而增大[22]。此外还可以看出,随着冷冻温度降低,由于固液界面前进速度增大,孔隙尺寸有所减小。

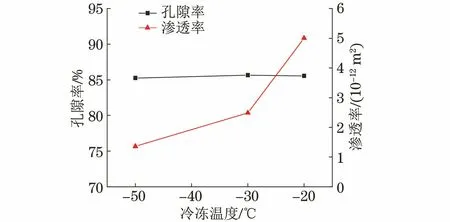

由图6可以看出,冷冻温度对毛细芯的孔隙率几乎无影响。这是因为孔隙率主要由固相含量及烧结参数决定,不同试样之间的微小区别可能来源于颗粒沉降时间的不同:冷冻温度较高时,试样完全冷冻所需的时间更长,顶部浆料在凝固之前的沉降时间较长,造成顶部固相含量降低,孔隙率增大。随着冷冻温度降低,毛细芯的渗透率降低,这是由于在较低的冷冻温度下,孔隙尺寸较小。

图6 在固相含量为10%,烧结温度为700 ℃下毛细芯试样的孔隙率及渗透率随冷冻温度的变化曲线Fig.6 Curves of porosity and permeability vs freezing temperature of capillary wick samples with 10% solid content at 700 ℃ sintering temperature

3 结 论

(1) 采用不同固相含量水基镍粉浆料,通过冰模板法在不同冷冻温度和烧结温度下,制备得到了双孔径定向孔隙毛细芯;毛细芯的收缩率随着烧结温度的升高而增大。

(2) 在冰模板法制备的毛细芯中,孔隙平行于冰晶生长方向,呈有序排列的蜂窝状结构;当冷冻温度和烧结温度一定时,随着固相含量增加,毛细芯孔壁厚度增加、孔径减小、孔隙率及渗透率均降低;当浆料固相含量与烧结温度一定时,随着冷冻温度降低,毛细芯孔径减小、渗透率降低、孔隙率基本不变。

(3) 与传统方法制备的毛细芯相比,冰模板法制备的毛细芯具有多尺度孔隙结构及定向孔隙,因此具有更大的孔隙率及渗透率。