老化和冲击对GF/EVE复合材料微观结构和力学性能的影响

李 过,孙耀宁,王国建,代礼葵

(新疆大学机械工程学院,乌鲁木齐 830047)

0 引 言

玻璃纤维增强环氧乙烯基酯树脂(GF/EVE)复合材料具有轻质高强、耐腐蚀、减振性好以及工艺可设计性强等优点,已广泛应用于风力发电行业[1-3]。目前我国风力发电设备主要分布于新疆、内蒙古等地,工作环境大都较为恶劣。因此,GF/EVE复合材料在实际工程应用过程中,不仅要考虑力学性能要求,还要考虑环境因素(紫外辐照,砂石、冰雹冲击等)的影响。这些环境因素会通过不同的损伤机制加快材料性能的衰退,导致材料提前失效。所以,研究复合材料在典型环境下的性能及老化机理具有很大的工程价值和理论意义。LIAU等[4]研究发现,紫外老化后的复合材料层合板的抗拉强度随老化周期延长而下降,其失效形式是逐层断裂,因此表现为非脆性断裂特征,且老化只发生在层合板表面。BAUCOM等[5]研究发现,碳纤维复合材料的冲击损伤形式主要为裂纹沿纤维扩展和基体/纤维界面脱黏两种,这两种损伤模式相互作用,加快了材料的冲击破坏。崔海坡等[6]研究了冲击能量、冲头、材料体系和铺层方式等因素对碳纤维增强复合材料冲击损伤和剩余抗拉强度的影响,并指出冲击能量门槛值的存在。

图1 不同时间紫外老化后复合材料的表面SEM形貌Fig.1 SEM morphology of the composite surface after ultraviolet aging for different times

然而,目前的相关研究主要针对某一种环境因素对复合材料性能的影响,而忽略了自然环境中多种因素的交互作用。因此,作者将人工紫外加速老化试验与冲击试验相结合,研究了紫外老化和低速冲击对玻璃纤维增强环氧乙烯基酯树脂复合材料表面形貌、元素分布、化学结构及力学性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验用纤维材料为E型玻璃纤维,铺层方式为[(0,90)/(±45)]3,基体材料为DM510C-350型环氧乙烯基酯树脂。固化剂925H及稀释剂均由亚什兰特种化学品有限公司提供。采用真空袋压成型工艺制备得到玻璃纤维增强环氧乙烯基酯树脂复合材料,其纤维体积分数约为60%。

按照GB/T 14522-2008,在LUV-II型紫外加速老化试验箱中进行人工加速老化试验。基于人工加速试验方法对环境湿度、温度等条件的要求,并结合新疆地区的日照强度,确定辐照光源为UVA-340荧光灯,老化时间为0~40 d,相对湿度为(65±5)%,温度为(65±5) ℃。

1.2 试验方法

按照ASTM D7136-05,采用Instron 9250HV型压力辅助落锤冲击试验机对紫外老化后的复合材料进行冲击能量为12.5 J和25.0 J的室温冲击试验,测得载荷-位移曲线。冲头为半球形,直径为16 mm,冲头的配重质量为5.607 kg,冲击能量的大小由落锤的高度来确定。采用两种尺寸的冲击试样,尺寸分别为250 mm×25 mm×5 mm,250 mm×15 mm×5 mm,各测试5个平行试样。

采用ESCALAB 250Xi型X射线光电子能谱仪(XPS)测试试样表面化学成分,X射线源为单色化AlKα线,能量为1 486.6 eV。对试样表面进行喷金处理后,采用SU-8010型扫描电子显微镜(SEM)观察表面形貌。采用Magna 750型红外测试仪对试样分子结构进行分析。采用CMT5205型力学试验机进行拉伸和弯曲试验:拉伸试验按照GB/T 1040.5-2008进行,试样标距段尺寸为50 mm×25 mm×5 mm,拉伸速度为2 mm·min-1;弯曲试验按照GB/T 1449-2005进行,试样尺寸为250 mm×15 mm×5 mm,压头下压速度为2 mm·min-1。

2 试验结果与讨论

2.1 表面形貌

由图1可知:未老化复合材料表面相对光滑平整,玻璃纤维被树脂完全覆盖;紫外老化后,由于树脂降解脱落,复合材料表面的纤维逐渐露出,并且随着老化时间延长,树脂和纤维发生明显脱黏,复合材料表面变得凹凸不平,纤维与树脂界面开始出现裂纹;老化40 d后,复合材料表面出现凹坑,大量纤维裸露出来,且纤维与树脂之间出现空隙,树脂基体开裂严重。造成这种现象的原因有两个:一是随着老化时间延长,复合材料表面缺陷逐渐增多,水分、氧气等小分子在缺陷中扩散,使得表面孔隙与微裂纹进一步增多,从而促进了光氧化和吸湿蠕变效应[7-10],加剧了纤维与树脂界面的破坏;二是材料在紫外老化后期还伴随有热氧老化,由于纤维与树脂的热膨胀系数不同,复合材料内部会产生热应力导致纤维/树脂界面破坏,进而产生大量裂纹。

2.2 表面成分

由图2可知:与未老化材料相比,紫外老化40 d后,复合材料表面的碳元素含量降低,氮、氧元素含量升高。这是因为在紫外光照射下树脂大分子链段会由稳态变为激发态,激发态分子链段与空气中的氧气接触时会发生光氧老化降解,生成的小分子化合物从材料表面流失,从而造成碳元素含量下降。氮元素含量升高则是由于在制备过程中加入的稀释剂等在紫外光照射下发生分解所致[11]。

图2 老化40 d前后复合材料的XPS测试结果Fig.2 XPS test results of the composite before and after aging for 40 d

2.3 红外光谱

图3 老化40 d前后复合材料的红外光谱Fig.3 Infrared spectra of the composite before and after aging for 40 d

由图3可知,紫外老化前后试样官能团吸收峰的数量未改变,但是老化40 d后3 471 cm-1处羟基中O-H的伸缩振动峰、3 030 cm-1处芳环中=C-H的伸缩振动峰、2 931 cm-1处亚甲基中C-H的不对称伸缩振动峰、1 727 cm-1处H-O-C=O的伸缩振动峰、1 600 cm-1处苯环骨架的振动吸收峰和701 cm-1处顺式烯烃C-H的面外弯曲振动吸收峰的强度均明显增加,而1 450 cm-1处C-H的弯曲振动峰、1 247 cm-1处羧酸中C-O的伸缩振动峰和927 cm-1处环氧基团的特征吸收峰强度均下降。这说明老化40 d后复合材料中的酯基增加,树脂交联多于降解,其原因为在(60±5) ℃条件下长时间老化后,复合材料中的树脂发生后固化反应形成交错结构而造成双键消失,酸酐与羟基脱水形成酯基。老化后聚合物大分子链增长,运动能力降低,使得复合材料强度增加[12]。综上,紫外辐射改变了复合材料的结构,对其性能产生了较大影响。

图4 不同时间紫外老化试样经不同能量冲击后的表面形貌Fig.4 Surface morphology of samples after ultraviolet aging for different times and impact with different energy

2.4 老化冲击后的力学性能

2.4.1 老化冲击后的表面形貌

由图4可知:随着老化时间延长,复合材料表面颜色逐渐加深,且不同能量冲击后试样均出现龟裂、翘曲变形,同时表面还存在明显的压痕;此外,随着老化时间的延长,试样的冲击破坏形态逐渐变得不明显。这是由于试样在老化前期的冲击破坏形式主要为冲击加载处的断裂,而随着紫外老化时间的延长,纤维与树脂基体界面脱黏产生裂纹,冲击破坏形式变为以内部裂纹扩展的形式进行,因此试样表面的破坏形态变得不明显。当冲击能量为25.0 J时,老化试样的表面破坏损伤程度较冲击能量为12.5 J的更为严重,压痕更加明显,同时部分纤维发生断裂。

2.4.2 老化后试样的冲击载荷-位移曲线

由图5可知:冲击能量为12.5 J时,随着紫外老化时间的延长,复合材料试样的最大承受载荷略有下降,老化40 d后试样的最大承受载荷较老化前的(3.91 kN)下降了5.2%;冲击能量为25.0 J时,试样的最大承受载荷随着紫外老化时间的延长大幅下降,老化40 d后试样的最大承受载荷较老化前的下降了19.5%,同时曲线出现多峰现象,这是由于材料发生了分层破坏;无论试样是否老化,冲击能量为25.0 J时承受的最大冲击载荷均略高于冲击能量为12.5 J时的。

图5 不同时间紫外老化试样经不同能量冲击时的载荷-位移曲线Fig.5 Load-displacement curves of samples after ultraviolet aging for different times during impact with different energy

2.4.3 老化冲击后的抗拉强度和弯曲强度

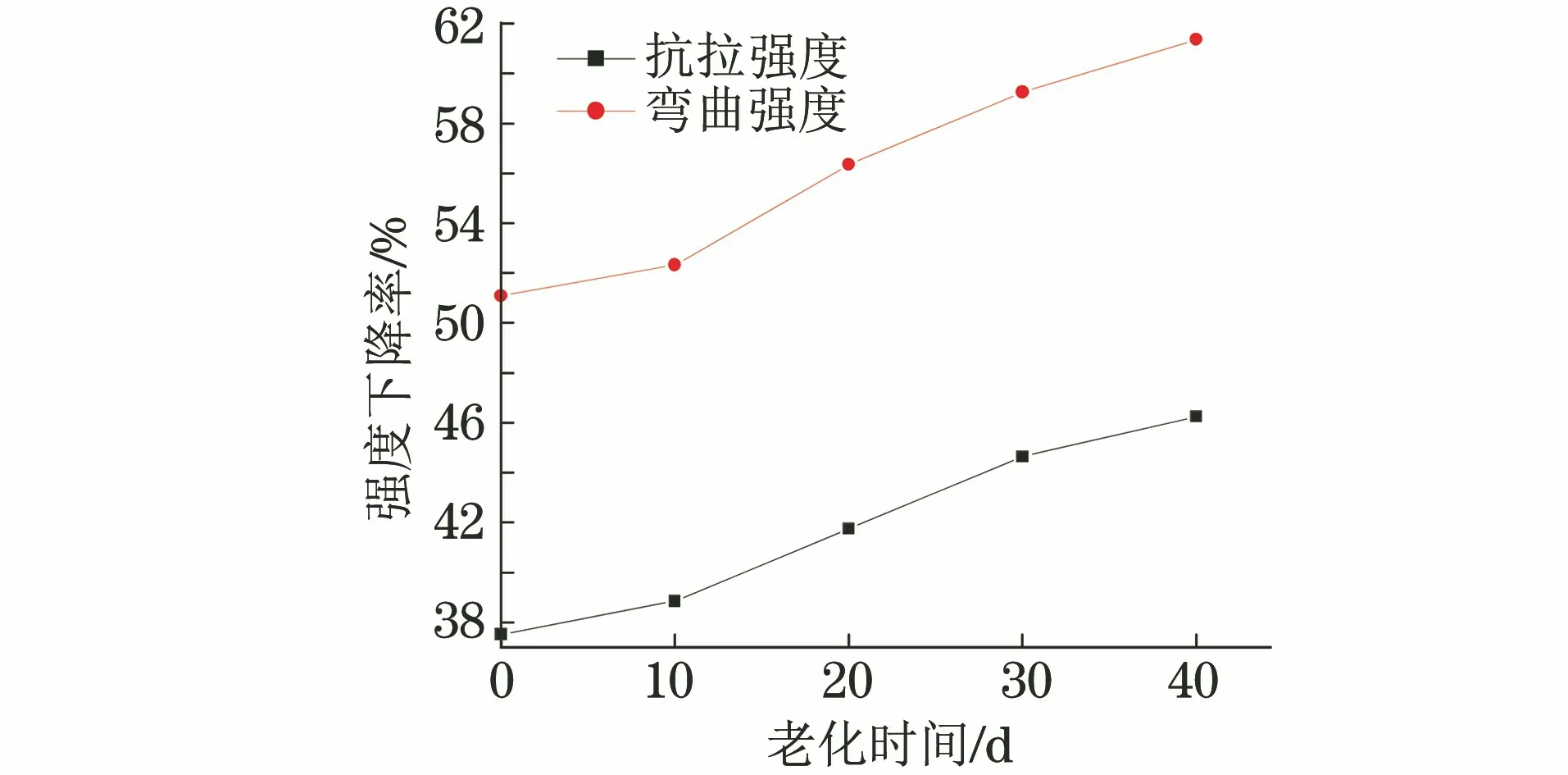

以未冲击未老化试样为基准,计算得到冲击能量为12.5 J下不同时间老化试样的抗拉强度和弯曲强度下降率。由图6可知:在冲击能量为12.5 J下冲击后,未老化试样的抗拉强度和弯曲强度分别比其冲击前的下降了37.52%和51.09%;随着老化时间的延长,试样的抗拉强度和弯曲强度继续降低,在老化前期强度下降速率较快,后期下降速率变慢。

图6 在能量为12.5 J下冲击后不同时间老化试样的抗拉强度和弯曲强度下降率曲线Fig.6 Tensile and bending strength loss rates curves of samples after ultraviolet aging for different times and impact at energy of 12.5 J

由上述分析可知,在紫外老化前期,复合材料受冲击后的力学性能下降幅度较大,随着紫外老化时间的延长,材料强度下降变缓。这是因为在老化前期,环氧树脂在紫外辐射作用下降解断链,其未完全固化部分继续交联,从而导致复合材料性能明显下降。随着老化时间的延长,复合材料表面吸收的紫外辐射能转变为热能使其温度升高,树脂基体与空气中的氧分子发生热氧反应,材料发生后固化,强度增加。后固化产生的残余应力会通过应力松弛效应逐步释放[13],从而促进载荷的有效传递;但同时,老化后期树脂降解程度增大,纤维与纤维之间无树脂黏结,载荷的传递又会受到影响。两者共同作用使得老化后期材料强度缓慢下降。

综上所述,紫外老化对复合材料的力学性能既有利(增强效应)又有弊(损伤效应)。损伤效应表现为紫外老化使复合材料树脂基体发生降解,基体与纤维界面脱黏并产生空隙和裂纹等缺陷。增强效应表现为紫外老化后期材料内部的残余应力得到进一步释放,树脂基体受到的载荷能够有效地传递,从而使其承载能力增大。复合材料的抗冲击性能随紫外老化时间的延长而下降,说明紫外辐射对后续材料的冲击破坏起到促进作用。在紫外辐射与冲击的综合作用下,复合材料的力学性能迅速下降。

3 结 论

(1) 随着紫外老化时间延长,GF/EVE复合材料表面颜色逐渐加深,纤维与树脂脱黏;老化40 d后,复合材料表面出现凹坑,大量纤维裸露,树脂基体开裂严重。

(2) 与紫外老化前的相比,老化40 d后GF/EVE复合材料表面碳元素含量下降,氧、氮元素含量增加,官能团吸收峰的数量未改变,但强度发生了变化,材料结构发生改变,树脂基体发生了光氧老化降解。

(3) 冲击能量一定时,老化后GF/EVE复合材料的最大承受载荷以及冲击后的抗拉强度和弯曲强度均随着紫外老化时间的延长逐渐下降;在冲击能量为12.5 J和25.0 J时,老化40 d后复合材料的最大承受载荷较老化前的分别下降了5.2%和19.5%,紫外辐射对冲击破坏起到促进作用。