超音速火焰喷涂Cr3C2-NiCr涂层的显微组织与磨损性能

师 玮,杨伟华,吴玉萍

(河海大学力学与材料学院,南京 211100)

0 引 言

模具是工业生产的基础工艺装备,广泛应用于建材、汽车、电子、冶金等领域,有“工业之母”之称。目前,75%的粗加工机械零件、50%的精加工机械零件和绝大部分塑料制品均使用模具成型[1]。研究人员一般通过降低钢材中的杂质元素含量、减小夹杂物尺寸等方法来改善模具钢的品质,进而提高模具的使用寿命[2]。随着现代工业的高速发展,模具的服役条件更加苛刻,挤压、磨损严重,这就对模具钢的强度、耐磨性能和抗疲劳性能等提出了更高的要求,目前难以通过成分设计或加工工艺改进来满足工况需求,因此表面处理技术逐渐得到发展和应用。H13钢是目前工程上常用的模具钢,主要通过热喷涂、扩散渗入、高能束表面处理等技术来进行表面改性[2]。其中,热喷涂技术工艺灵活、操作简单、效率高,适用于各种固体工程材料,有效改善了构件的服役性能。近年来,以金属或合金(CoCr、NiCr等)为基体,以碳化物(Cr3C2、WC、VC等)为强化相的金属陶瓷复合涂层,因具有较高的强度、硬度、耐磨性和热稳定性而在模具表面摩擦磨损防护上得到了广泛应用[3-5]。

超音速火焰(HVOF)喷涂作为一种新型热喷涂技术,具有焰流速度高、温度相对较低、冷却快速等特点[6]。由于熔融或半熔融的喷涂粒子在空气中飞行时间短,可以有效抑制碳化物陶瓷的氧化、分解和脱碳,使大部分硬质相得以保留,因此超音速火焰喷涂技术非常适合用于制备金属陶瓷复合涂层[7-9]。为了更好地提高H13钢制模具的表面性能,作者采用超音速火焰喷涂技术在H13钢基体表面制备了Cr3C2-NiCr金属陶瓷复合涂层,研究了涂层的显微组织、物相组成及摩擦磨损性能,并探讨了磨损机理,以期为Cr3C2-NiCr金属陶瓷复合涂层在工业模具中的应用奠定基础。

1 试样制备与试验方法

1.1 试样制备

试验用喷涂材料为Cr3C2-NiCr粉体,由崇义章源钨业公司提供。由图1可知,该粉体粒径在15~45 μm,颗粒呈较规整的球状,具有良好的流动性。

基体材料为H13钢,喷涂前通过喷砂处理去除表面氧化层和油污。使用正交试验优化后的工艺参数(表1),以液态航空煤油为燃料,氧气为助燃气体,氮气为辅助气体,通过JP-8000型超音速火焰喷涂设备在H13钢表面制备Cr3C2-NiCr涂层。

图1 Cr3C2-NiCr粉体的微观形貌Fig.1 Micromorphology of Cr3C2-NiCr powder:(a) at low magnification and (b) at high magnification

表1 H13钢超音速火焰喷涂工艺参数Table 1 Parameters of HVOF spraying process of H13 steel

1.2 试验方法

在涂层的横截面取样,利用XQ-2B型金相试样镶嵌机进行镶嵌,依次用240#~1200#的碳化硅砂纸打磨并抛光,利用HITACHI S-3400N型扫描电子显微镜(SEM)观察涂层微观形貌,用附带的能谱仪(EDS)分析微区成分。按照GB/T 3365-2008,结合DJ-2000图像分析软件,通过灰度法计算涂层的孔隙率。采用D/max-IIIA型X射线衍射仪(XRD)分析物相组成,采用铜靶,管电压为40 kV,管电流为40 mA,扫描速率为8 (°)·min-1。利用HXD-1000TC型显微硬度计测试硬度,载荷为2.94 N,保载时间为15 s,测12个点取平均值。

使用HT-1000型高温摩擦磨损试验机对涂层和H13钢基体进行摩擦磨损试验,试验温度为25 ℃,转速为600 r·min-1,对磨材料为Si4N3陶瓷球,试验载荷为10 N,摩擦半径为5 mm,测试时间为60 min。利用扫描电镜观察涂层表面磨痕形貌;采用BRUKER ContourGT-K型三维光干涉形貌仪测试磨损表面三维形貌,记录磨痕的二维轮廓曲线,测6次以保证结果的准确性。

磨痕测试得到的数据为一组等距离(Δx=4 μm)的离散数据。磨痕的截面积A可表示为

(1)

式中:xi,yi为各点的坐标值。

磨损体积Vwear为

(2)

式中:L为环形磨痕的周长;r为磨损半径。

2 试验结果与讨论

2.1 物相组成

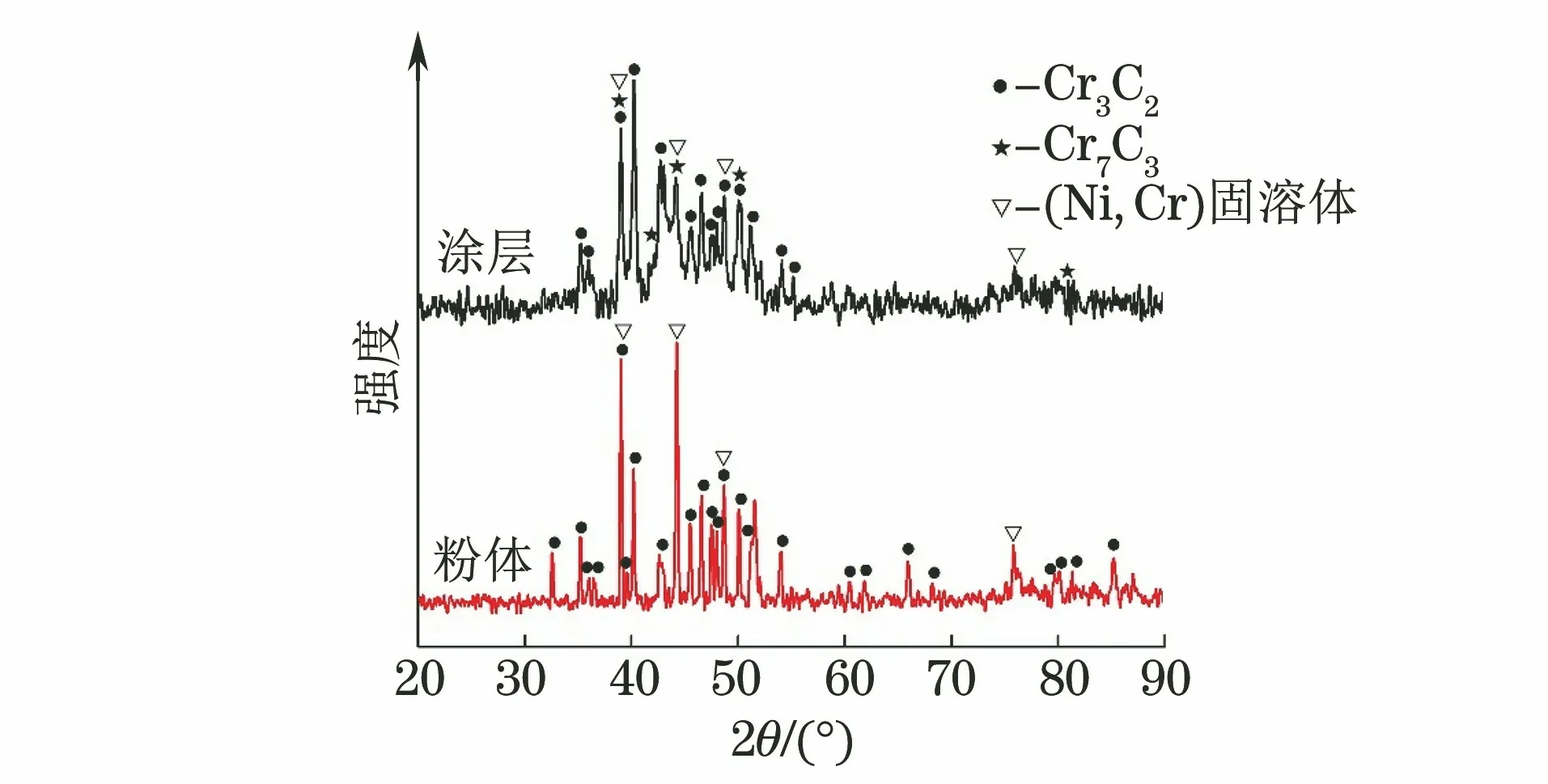

图2 Cr3C2-NiCr粉体与涂层的XRD谱Fig.2 XRD patterns of Cr3C2-NiCr powder and coating

由图2可知:Cr3C2-NiCr粉体及其涂层均主要由Cr3C2和(Ni,Cr)固溶体组成,涂层中还出现了Cr7C3,这是由喷涂过程中的高温作用使部分Cr3C2颗粒脱碳形成的[10];与Cr3C2-NiCr粉体相比,涂层在2θ为40°~50°处的衍射峰发生宽化,说明有非晶相产生,这是由于熔融粉体粒子在到达基体时快速冷却,晶体的生长受到抑制而形成了无序堆积凝固状态,即非晶态[11]。Cr3C2和Cr7C3等铬碳化物均具有硬度大的特点,有利于提高涂层的摩擦磨损性能。

2.2 显微组织和成分

由图3可知:Cr3C2-NiCr涂层与H13钢基体结合紧密,厚度约为340 μm;涂层由浅灰色相及均匀分布其上的深灰色颗粒相组成;涂层内部仅存在少量孔隙,无其他明显缺陷,孔隙率为0.63%,表现出良好的致密性。由图4可以看出,Cr3C2-NiCr涂层中的深灰色颗粒相(A点)主要由铬和碳两种元素组成,浅灰色相(B点)主要由镍、铬和碳3种元素组成。结合图2分析可知,前者为Cr3C2硬质颗粒,后者为碳元素溶解到NiCr黏结相中形成的固溶体[12]。在超音速火焰喷涂过程中,焰流温度达3 000 ℃左右[13],低熔点的NiCr黏结相首先熔化,部分Cr3C2相发生脱碳反应,碳元素通过扩散融入液态的NiCr相中形成固溶体。

图3 Cr3C2-NiCr涂层截面的SEM形貌Fig.3 SEM morphology of cross section of Cr3C2-NiCr coating:(a) at low magnification and (b) at high magnification

图4 Cr3C2-NiCr涂层不同位置(见图3)的EDS谱Fig.4 EDS patterns at different positions (shown in Fig.3) of Cr3C2-NiCr coating: (a) point A and (b) point B

2.3 摩擦磨损性能

2.3.1 摩擦因数

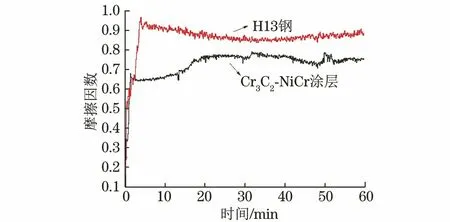

摩擦因数是衡量涂层摩擦磨损性能的一项重要指标。摩擦因数越小意味着磨损相同体积的材料需要消耗更多的能量,耐磨性越好[14-15]。由图5可知:Cr3C2-NiCr涂层和H13钢的摩擦过程均分为两个阶段,磨合阶段和稳定磨损阶段[16];H13钢组织均匀,稳定磨损阶段摩擦因数波动较小,基本稳定在0.9左右;对磨球与Cr3C2-NiCr涂层表面的磨合时间比与H13钢的短,涂层的摩擦因数由0.33迅速增大为0.68,随后涂层进入稳定磨损阶段,当磨损约15 min后摩擦因数有所上升,在0.75附近小范围波动;涂层的摩擦因数低于H13钢的,说明其耐磨性优于H13钢的。由于涂层表面凹凸不平,与对磨球的接触面较为粗糙,对磨球压入涂层表面时会产生犁削作用,使表面微凸体剥落,因此磨合阶段摩擦因数迅速增大[17-19];随后对磨球与涂层的界面逐渐光滑,摩擦因数逐渐趋于稳定;但Cr3C2-NiCr涂层具有“软母相上弥散分布硬质相”的组织特征,摩擦过程中会产生选择性磨损[20],硬质颗粒作为磨粒堆积在磨痕表面,在一定程度上会阻碍磨损运动,导致摩擦过程的不稳定性增加,因此摩擦因数略有上升且出现波动。

图5 Cr3C2-NiCr涂层和H13钢的摩擦因数与时间的关系曲线Fig.5 Curves of friction coefficient vs time of Cr3C2-NiCr coating and H13 steel

图8 Cr3C2-NiCr涂层磨损表面的微观形貌Fig.8 Micromorphology of Cr3C2-NiCr coating wear surface: (a) low magnification morphology; (b) magnification of wear marks and spalling pits and (c) magnification of cracks

2.3.2 磨损率及硬度

由图6和图7可以看出,Cr3C2-NiCr涂层与H13 钢磨损表面均存在明显的近似平行于磨损方向的犁沟,Cr3C2-NiCr涂层的磨痕深度(1 μm)整体比H13 钢的(2.5 μm)小,H13钢的磨痕表面较平整,但磨损程度更加严重。根据式(1)、式(2)计算得到Cr3C2-NiCr涂层和H13钢的磨损体积分别为0.019 38,0.037 34 mm3,涂层的磨损体积约为H13钢基体的一半。

图6 Cr3C2-NiCr涂层与H13钢表面磨痕的三维形貌Fig.6 Three-dimensional morphology of wear track of Cr3C2-NiCr coating (a) and H13 steel (b)

图7 H13钢和Cr3C2-NiCr涂层的磨痕轮廓曲线Fig.7 Contour of wear track of the H13 steel and Cr3C2-NiCr coating

将磨损体积和相关试验参数代入阿查德方程[21-22]计算磨损率,阿查德方程为

(3)

式中:W为磨损率;P为法向载荷;S为滑动距离;K为常数。

计算得到Cr3C2-NiCr涂层和H13钢的磨损率分别为1.748×10-6,3.368×10-6mm3·N-1·m-1。涂层和H13钢的硬度分别为645,560 HV。分析可知,超音速火焰喷涂Cr3C2-NiCr涂层的组织致密,均匀分布的硬质陶瓷相提高了涂层硬度,而具有较强塑性变形能力的黏结相可以起到固化硬质相的效果,两相相互交错形成 “钉扎”结构,故涂层耐磨性能优良,磨损率较小[23]。

2.3.3 磨损形貌及机理

从图8可以看出:涂层磨损表面存在少量不规则孔洞,孔洞主要由细小的孔隙和剥落坑组成,剥落坑与周围深灰色Cr3C2硬质相颗粒的形状相契合;涂层表面的磨痕呈不规则犁沟状。在摩擦过程中,对磨球首先与涂层表面接触,压入硬度较低的NiCr黏结相中并将其磨损,部分黏结相脱落形成凹坑,Cr3C2硬质相则逐渐形成凸起并在载荷作用下发生破损和剥落[24]。剥落的硬质相颗粒嵌入涂层表面黏结相凹坑中,加剧黏结相的磨损和脱落,使得Cr3C2颗粒继续破损和剥落[25],最终涂层表面产生与摩擦运动方向一致的犁沟状磨痕。涂层磨损表面还产生了局部裂纹,这是由于犁沟状磨痕的凸起部分与对磨球直接接触造成黏结相发生局部黏着而产生了大量的热,黏结相局部融化;熔融黏结相再次凝固时受到循环应力作用而导致了裂纹的形成。该处涂层发生了典型的疲劳磨损[26]。在循环应力作用下,裂纹继续扩展并造成表层材料脱落,以磨料形式继续参与到磨损过程中。综上可知,Cr3C2-NiCr涂层的磨损机理主要以轻微磨粒磨损和疲劳磨损为主。

3 结 论

(1) 采用超音速火焰喷涂技术在H13钢基体上制备了厚度约为340 μm 的Cr3C2-NiCr涂层;涂层由Cr3C2硬质相、NiCr黏结相及少量Cr7C3组成;涂层与基体结合紧密,致密性良好,孔隙率仅为0.63%,硬度为645 HV。

(2) Cr3C2-NiCr涂层与H13钢的稳定摩擦因数分别为0.90,0.75;涂层的磨痕深度为1 μm,磨损率为1.748×10-6mm3·N-1·m-1,约为H13钢基体的1/2,涂层耐磨性能良好;Cr3C2-NiCr涂层的磨损机理主要为磨粒磨损以及疲劳磨损。