AP1000堆外探测器安装质量提升及工程实践

谢春华,胡 峰

(上海核工程研究设计院有限公司,上海200233)

AP1000堆外探测器属于堆外核测量仪表系统,该系统是保护和安全监控系统(Protection and Safety Monitoring System,PMS)的子系统,系统由三个测量量程(源量程(Source Range,SR)、中间量程(Intermediate Range,IR)和功率量程(Power Range,PR))的中子探测器组成[1]。

堆外探测器安装于反应堆压力容器四周一次屏蔽体内的12个安装竖井中。通过各量程通道配合,实现测量范围覆盖反应堆停堆工况到120%满功率工况,为保护和安全监控系统(PMS)提供必要的数据,确保反应堆安全可靠运行。

堆外探测器安装阶段的质量,将会影响到探测器的性能,如信号采集精度。若探测器在安装阶段因质量问题频繁返工,将不利于后续调试阶段数据分析。因此,前期对堆外探测器一次安装合格率进行控制不仅能够节约工期成本,同时也有力保障了后续的各项调试工作的开展。

由于AP1000堆外探测器采用了特殊的设计—分体式组件结构,其安装工艺相对复杂,而国内首次安装时由于缺乏可供参考的经验,对影响安装质量的因素没有充分识别或者没有进行严格控制,在堆外探测器首次安装时一次安装合格率仅为37.5%,质量问题的处理一定程度延长了工期,使得首次安装时间比原定计划超出了近10天,遗留多条移交包尾项,后续处理十分困难。基于首次安装的实践,针对出现的各个质量问题,逐一分析,通过模拟测试、制作简易工具等方法在实践中将探测器一次安装合格率提升至100%,并对后续AP1000及CAP系列类似堆外探测器的安装提供了参考。

1 AP1000堆外探测器安装难点与安装工艺

1.1 堆外探测器结构及安装难点

国内多数堆型如M310、“华龙一号”等堆外探测器组件为一体式的探测器[2,3],安装时只需将探测器组件从上往下吊运即可[4],便于安装和维修。而AP1000堆外探测器受反应堆压力容器腔室结构设计的限制,探测器组件设计为分节式(见图1),不同量程分节数不同。除了各自的功能组件还有延伸组件、基座组件(延伸组件和基座组件仅起到连接和支撑的作用)。堆外探测器自带电缆为半钢性电缆,平均长度为14 m(不同量程探测器自带电缆长度不同),电缆较为脆弱不可过度弯曲,不可施加过多应力在电缆上,若保护不利易导致电缆外层金属薄壁破裂,使石英隔离层内部吸入水分,从而降低堆外探测器的工作性能(如绝缘电阻值很低)。

图1 堆外探测器组件分节示意图Fig.1 Schematic diagram of ex-core detector assembly in sections

根据厂房结构的特点,安装时组件需要逐节从厂房三层人工运送至一层腔室。在狭小的腔室空间里利用专用工具逐节顶升安装探测器以及进行自带电缆敷设等相关工作。在探测器运送时,由于运送通道环境复杂,探测器组件本体上没有直接的着力点,极易在运送过程中对组件造成磕碰或者使自带电缆承受应力而损伤。

1.2 探测器安装工艺

AP1000堆外探测器安装工艺较为复杂,其主要安装流程,如图2所示。在探测安装前、后需进行相关电气测试以验证安装阶段探测器的性能,辅助检查安装质量,及时发现安装缺陷。测试合格的探测器需要分节依照对应的探测器安装井逐节顶升。顶升结束后对自带电缆进行敷设,需将平均长度约14 m的自带电缆从一层腔室穿拉至二层接线箱,此过程中自带电缆外层玻璃纤维绝缘护套易被预埋导管内的毛刺划伤,对绝缘性能造成影响且此问题在安装阶段不易被发现。敷设完成后依序完成相关测试、密封盖板、陶瓷夹片等锁紧工作。

图2 堆外探测器安装流程图Fig.2 Ex-core detector installation procedure

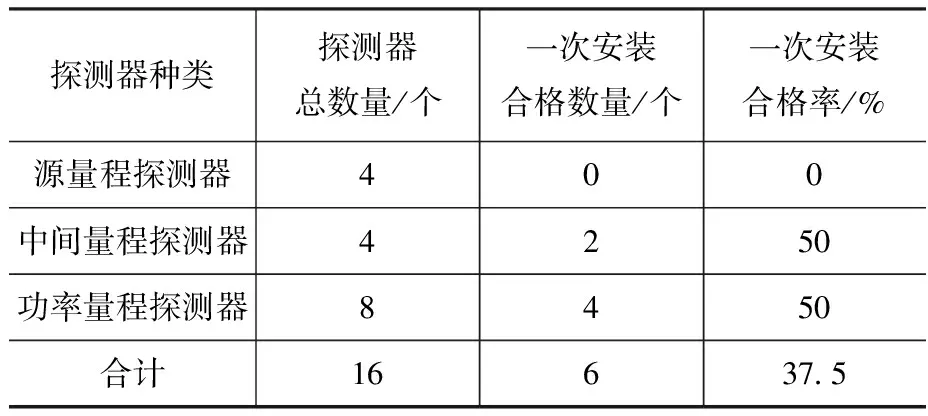

2 安装阶段质量问题与原因分析

堆外探测器首次安装过程中其一次安装合格率仅为37.5%(见表1),安装过程中出现较多质量问题如探测器安装竖井渗水、电气绝缘测试不合格等问题(见表1、表2)。从图3可以明显看出安装竖井渗水和电气试验缺陷所占比例较高,分别为26.67%和53.35%。针对缺陷频次高的影响因素现场进行了重点排查。

表1 堆外探测器安装缺陷统计表

表2 堆外探测器一次安装合格统计表

图3 堆外探测器安装缺陷统计图Fig.3 Statistical diagram of installation defect

2.1 安装竖井渗水与电气导管渗水

堆外探测器安装竖井在反应堆容器腔室和冷却剂疏水箱模块之间。通过排查,安装竖井渗水是由于冷却剂疏水箱模块设计缺陷造成的,使得部分水分通过模块与安装竖井之间的缝隙处渗漏,但此安装问题在探测器安装前没有及时发现,不仅间接影响了堆外探测器的电气试验结果,同时土建模块专业不得不在堆外探测器安装之后,对缝隙进行焊接封堵,对已安装的堆外探测器成品保护提出了挑战。

类似的,探测器自带电缆的敷设通道是预埋在混凝土中的导管,在敷设前检查发现有水从预埋管中渗出,用布对通道进行擦拭一段时间后仍存在渗水现象。通过对渗水成分化验分析以及对电气导管内窥检查。最终确定是由于导管接头防水性不良,在多雨的时节里雨水长期渗透到混凝土中进而从导管螺纹接头处流入导管内造成的渗水。

2.2 电气测试不合格

在堆外探测器首次安装中,电气测试不合格缺陷频次比达53.35%,是影响堆外探测器一次安装合格率的一个主要因素。堆外探测器安装前、安装后的电气测试是验证探测器安装质量、排查环境干扰因素的重要环节。如表3所示,列出了堆外探测器电气测试涉及的主要试验项目(不同量程的测试顺序、试验项目以及验收标准不同,这里未详细列举)。

表3 堆外探测器安装前、后电气测试一览表

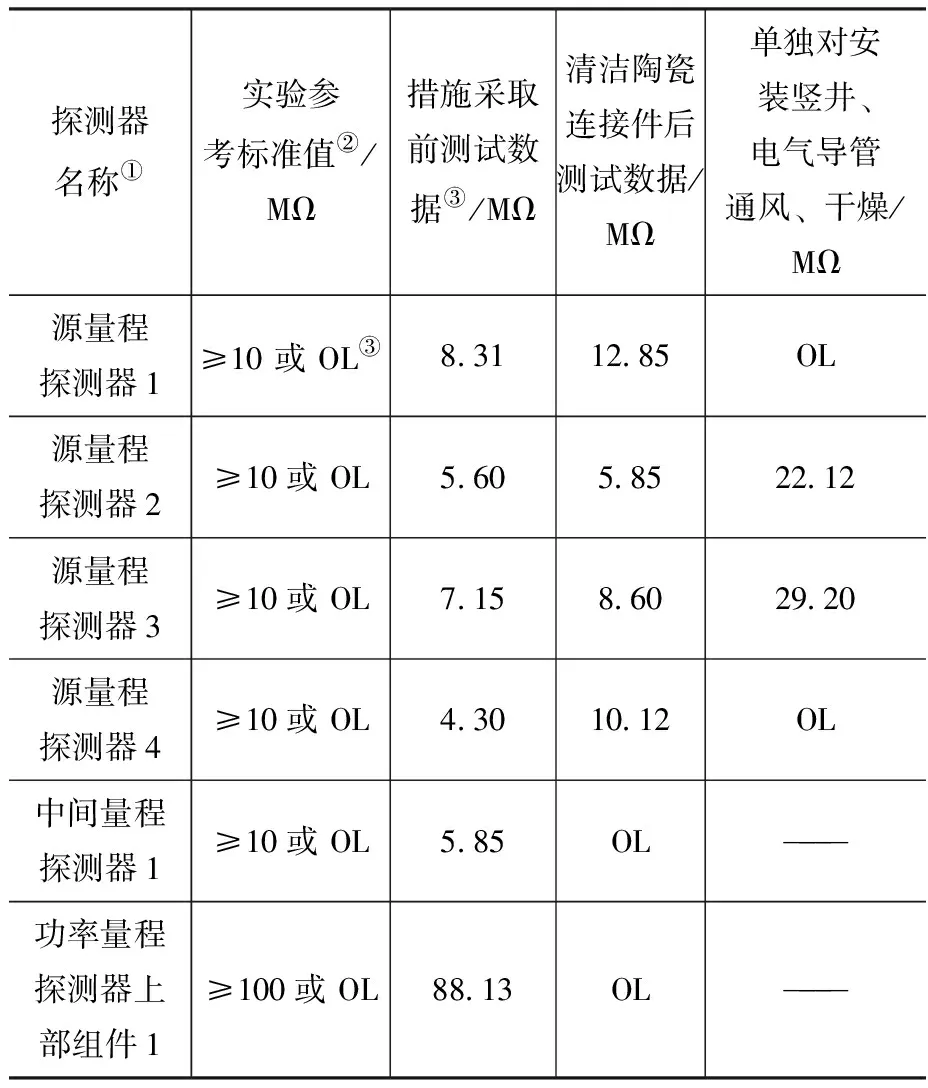

在现场复杂的测试环境中,测试结果易受环境、试验设备接地等因素的干扰,测试的结果一定程度上影响探测器的移交和后续的调试工作。在现场测试过程中出现频次最高的测试问题是绝缘测试泄露电流过大问题(测试数据见表4)和隔离测试不合格问题(测试数据见表5)。

表4 堆外探测器绝缘测试数据表

Table 4 NIS detector insulation test

探测器名称①实验给定电压/②V实验绝缘电阻参考标准值/GΩ措施采取前测量泄露电流值/nA措施采取前绝缘电阻计算值/③GΩ电缆接头清洁后试验测量泄露电流值(nA)措施采取后绝缘电阻计算值/GΩ功率量程探测器1100≥2901.1289.280.191523.56功率量程探测器2100≥2901.1785.470.159628.93

注:①这里探测器名称仅为具体探测器位号与序列的代称,不是实际名称。

②不同量程探测器,给定电压、实验参考标准值不一样。

表5 堆外探测器隔离测试数据表

注:①这里探测器名称仅为具体探测器位号与序列的代称,不是实际名称。

②不同量程探测器实验参考标准值不一样。

③依照测试手册,实验使用的测试工具是量程为50 MΩ的数字万用表,OL为超出量程,即≥50 MΩ。

(1)绝缘测试泄露电流过大问题

绝缘测试是电气测试中最为基础的测试,区别于传统的绝缘电阻测试方法—兆欧表测量法,堆外探测器绝缘测试采用欧姆定律测试法,使用高压电源和静电计,由高压电源提供测试电压,静电计测量回路电流,进而通过欧姆定律R=U/I计算得到绝缘电阻值。采用此种测试方法的原因有两个方面,一是被测设备接口为三同轴,且测试时屏蔽层、中心导体等需要进行短接处理,使用传统兆欧表达不到良好的接触效果;另一方面测试时需要连续可调的电压,且泄露电流的测量要达到0.1 pA的分辨率。因此欧姆测试法优于兆欧表测量法。

造成绝缘测试泄露电流过大的原因主要有三个方面:①测试设备本身泄露电流大;②自带电缆绝缘层损坏;③探测器受潮。现场针对这三方面逐一进行排查,通过对测试设备进行空载试验,测得泄露电流不到0.01 pA,而试验中验收的泄漏电流标准单位为安培,从数量级上可见设备本体对试验结果的影响是微乎其微的;其次,设备自带电缆是半刚性的合金材料,对于安装试验裕量相对较大,考虑到堆外探测器自带电缆的特殊性,在安装阶段使用PVC护套可靠保护了自带电缆在穿拉过程划伤破损的可能性。经过综合分析,探测器本体或者相关绝缘连接部件受潮、沾污对测试结果产生影响的可能性最大。探测器本身是全封闭的,探测器接头也有保护塞及塑料包裹保护因损伤造成绝缘低的可能性较小。使用无水酒精、无毛白布对电缆接头进行清洁后,白布上有一定的污渍,干燥处理后再次试验,结果达标。通过排查可以确定探测器自带电缆接头沾污是影响测试的主要因素。

(2)隔离测试不合格

隔离测试用于检验电气功能组件与大地的电气隔离性能。探测器各个连接部件或者探测器本体局部隔离性能降低是造成隔离测试不合格的主要因素,具体体现在三个方面:①探测器功能组件与支撑组件之间绝缘陶瓷受潮、破裂;②探测器与探测器安装竖井之间绝缘陶瓷夹片受潮、破裂;③探测器自带电缆玻璃纤维层损伤受潮。依照上述三个方面,现场对各个绝缘陶瓷进行检查,陶瓷表面无明显沾污与裂痕,利用无水酒精清洁干燥后,部分探测器测试数据恢复正常,但仍有不合格探测器。检查测试腔室温湿度,发现由于腔室通风系统故障,腔室环境温湿度依靠两台温湿度机控制,测试环境湿度偏向于湿度控制上限有增高趋势。由此推测,测试不合格的探测器可能出现本体或者电气导管内部电缆局部受潮的情况,增加除湿机并对测试不合格的探测器电气导管单独送风、干燥,最终测试结果正常。通过排查可以确定环境温湿度控制不到位与绝缘陶瓷受潮、沾污是影响试验读数的主要因素。

2.3 螺栓咬死与陶瓷夹片破裂

在堆外探测器首次安装过程中发现,在按照设计要求力矩紧固用于固定绝缘陶瓷夹片的螺栓时,陶瓷绝缘夹片发生破裂。经过设计现场确认,此问题是由于设计力矩要求过大,设计适当调整了紧固力矩值。同时,现场在施工过程中也存在单次施加力矩值过大,半刚性电缆未完全与夹片贴合造成夹片受力不均匀的现象。类似的螺栓咬死问题也是在施工中力矩施加不均匀导致螺栓局部变形造成的。

3 解决方案与效果对比

3.1 优化施工逻辑、细化工前交底

针对安装竖井渗水以及腔室通风系统故障影响探测器测试的问题是施工逻辑不合理造成的,在前期的施工准备中没有充分识别影响探测器安装的因素。

根据探测器首次安装的经验反馈,优化了施工逻辑并在探测器安装前确认通风系统可良好运行,土建专业提前对冷却剂疏水箱模块焊缝质量进行检查,对于存在的缝隙或者漏水的物项提前处理,提前增加隔离软管隔离漏水电气导管。在后续实践中探测器安装未受同类问题影响安装进度。同时,在后续电气导管设计时将考虑把预埋电气导管螺纹连接改为密封性良好的焊缝连接增强电气导管的密封性与防水的可靠性。

为了避免在力矩执行不规范对物项造成不必要的损伤,现场细化了交底卡。依据模拟实验数据规定每次单次施加的力矩值,避免陶瓷夹片、螺栓因受力不均损坏。

3.2 制作简易运送保护工具

考虑到探测器运送的特殊性,为了避免探测器本体与自带电缆在运送期间发生损伤、沾污进而降低绝缘性能等现象的发生。现场制作了担架式运送工具(见图4),运送工具使探测器免受周围物项的磕碰、沾污,凸出的手持柄除了提供托举的着力点,还可以支撑自带电缆使其保持自然弯曲,不受应力,提高运送效率的同时又可靠保护了堆外探测器组件。在电缆穿拉的过程中使用一种PVC材质的套管,套在自带电缆上用于保护自带电缆的玻璃纤维保护套,避免电器导管内锐利凸起划伤玻璃纤维绝缘保护套从而确保探测器的绝缘性能,上述实践在安装过程中取得了良好效果。

图4 堆外探测器运送工具示意图Fig.4 Schematic diagram of ex-core detector delivery vehicle

3.3 严控腔室环境及探测器清洁度

结合电气测试原因分析结果和经验反馈,优化施工逻辑从而降低了探测器风险管理的难度、方便管理人员在探测器安装期间对腔室环境进行管控,使测试环境的温湿度、探测器连接部件及本体清洁度保持在良好状态;通过简易工具的制作,可靠保护了探测器本体及自带电缆,有效避免了探测器因损伤、沾污而产生的绝缘不合格的现象,在实践中未出现电气测试不合格问题。

3.4 措施实施效果检查

通过以上措施的实施,使得后续探测器安装过程中未出现首次安装中遇到的一系列质量问题,一次安装合格率达100%,各项安装环节顺利开展,在提升堆外探测器一次安装合格率的同时使安装工期同计划相比提前了10天,并实现了移交包的零尾项移交,取得良好的实践效果。

4 结论

本文总结了AP1000堆外探测器安装阶段遇到的质量问题及解决方案,并对各个影响堆外探测器一次安装合格率的主要因素进行原因分析。对比解决方案实施前后堆外探测器一次安装合格率,说明解决方案可以较为有效地提升堆外探测安装质量,可供后续AP1000以及CAP系列核电项目堆外探测器安装参考:

(1)控制堆外探测器安装质量除了加强现场监管、技术交底等管理措施外,可以借助研发专用工具来提高工作可靠性,如采取“担架式”运送方式保护探测器及其自带电缆;增加PVC保护套保护玻璃纤维绝缘护套,降低因玻璃纤维护套破损造成绝缘性能降低的风险;

(2)安装前、后探测器绝缘性能易受测试环境温湿度、自带电缆接头处以及探测器本体表面清洁度、绝缘陶瓷夹片清洁度等因素的影响,特别是清洁度因素极易在排查过程中忽视,目视检查也不易发现。在电缆敷设阶段玻璃纤维保护套的磨损也有可能会影响探测器的绝缘性能。因此,在安装阶段应采取可靠措施避免电缆损伤、确保探测器本体、接头等相关连接件的清洁度,结合现场实际条件,采取相关措施严格控制测试环境温湿度,确保测量数据准确可靠。

(3)反应堆压力容器腔室空间较为狭小,进出腔室人员极易对堆外探测器自带电缆造成损伤,应避免交叉作业,在施工逻辑上应在其他专业物项施工完成后进行安装工作,探测器安装完成后应及时建立管控,便于探测器成品保护。

(4)在后续电气导管设计阶段,对预埋电气导管应充分考虑导管的防水性能,尽量减少螺纹接头设计,采用密封性良好的焊缝连接以增强电气导管的密封性与防水性。