堆内构件能量吸收器长度加工公式的优化

戴长清,宋毅明,王丽平

(上海核工程研究设计院有限公司,上海 200233)

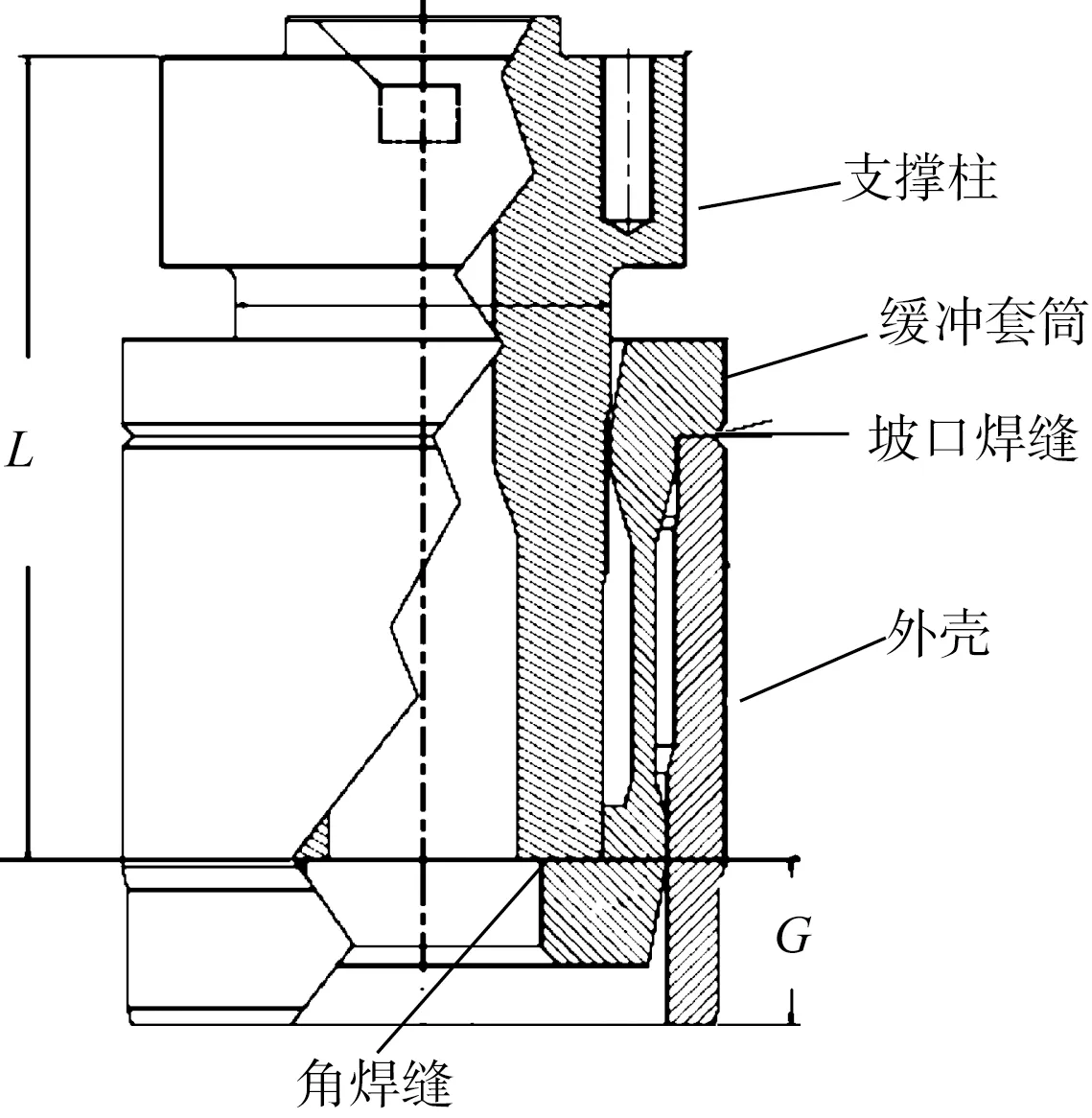

AP1000核电机组堆内构件共有4个能量吸收器,装在堆内构件底部二次堆芯支撑组件中[1](见图1)。它由支撑柱、缓冲套筒及外壳组成(见图2)。

图1 堆内构件二次堆芯支撑组件Fig.1 Secondary core support assembly of reactor vessel internals

在堆芯下落与压力容器底部撞击瞬间,能量吸收器内缓冲套筒瞬间进入塑性流动状态,将大部分冲击动能转化为塑性变形能,从而对压力容器底部的撞击力大幅度降低[2]。因此,能量吸收器在堆芯突然发生跌落事故时起到缓冲,大幅降低对压力容器底部的撞击力,防止因压力容器破损而产生严重后果。

图2 能量吸收器半剖面Fig.2 Half section of energy absorber

能量吸收器原设计的加工公式是基于零件理论长度的,未考虑加工制造、组装、压力容器球底的不平、测量误差等因素,易造成间隙不满足要求。本文对原加工公式进行了修正,对新的加工公式对能量吸收器长度的影响进行了总结。结果表明,有必要对原设计公式进行优化,以保证安装结果符合设计要求,可为后续同类项目堆内构件安装提供借鉴。

1 间隙要求

堆内构件底板和反应堆压力容器球底的热态计算间隙为16.28 mm。如图1所示,对应冷态下间隙为26.9 mm。为保证安装满足设计计算要求,减轻事故工况堆芯跌落对反应堆压力容器的冲击力,应保证安装完后的堆内构件底板和反应堆压力容器球底间隙小于26.9 mm,同时间隙下限应确使热态下堆内构件底板不会与反应堆压力容器球底接触。因此,能量吸收器的长度并不在工厂预先加工好。而是散件发货,放到现场加工。

现场对能量吸收器中的支撑柱长度加工后,将其与缓冲套筒、外壳三者组对焊接成为一个整体。

2 加工公式及存在的问题

加工公式的构成为总体安装高度减去各零部件高度(除能量吸收器支撑柱外)。

在堆内构件就位到反应堆压力容器后,将底板平放到反应堆压力容器球底(调平好)。测量得到堆芯支撑下板到底板之间的距离H值。H减去二次堆芯支撑柱、涡流抑制板的长度以及能量吸收器中的G值,再减去26.9 mm,即为能量吸收器中导向柱长度的加工后长度。加工公式为:

L=H-G-936 mm(西屋标准设计公式)。

其中936 mm是指二次堆芯支撑柱,涡流抑制板的设计厚度再加上26.9 mm(预留26.9 mm的间隙)。

上述西屋的标准加工公式是基于设备完全按照图纸尺寸制造的情况,刚好能保证堆内构件与反应堆压力容器球底的间隙值正好为26.9 mm。但是设备制造和安装存在公差,且可能存在不符合项,容易造成最终的安装间隙不满足1中最大间隙要求。如下方面的问题,容易使最终的安装间隙不满足要求。

(1)制造尺寸与图纸理论尺寸的有一定差别,特别是当有不符合项发生时。

(2)反应堆压力容器球底非绝对球形,且有堆焊层,导致底板和球底之间存在不均匀间隙。

(3)焊接收缩以及其他不确定性因素影响,如测量误差及测量温差等。

3 优化过程

SM1、HY1和SM2在前面机组的基础上,总结经验,进行了不同程度的优化。表1总结了三个机组所采取公式的变化过程。SM1和HY1分别进行了两次改进,其中HY1的改进公式是在SM1改进公式基础上优化得到。SM2总结SM1和HY1的经验,结合现场实测数据,采取了HY1的改进公式。表2总结了这些公式之间参数输入量之间的差别。

表1 能量吸收器加工公式的优化

Table 1 Modification for the energy absorber

machining formula

机组公式APP标准公式L=H-G-936SM1第一次修改L=H-G-934.6SM1改进公式L=H-L1-L2-G-(26.9-0.38)+SmaxHY1第一次修改L=H-G-935.6HY1改进公式L=H-L1-L2-G-(26.9-2.54)+SmaxSM2改进公式L=H-L1-L2-G-(26.9-2.54)+Smax

表2 公式中各参数值的输入来源比较

3.1 针对制造尺寸与图纸理论尺寸的差别或偏离的改进

二次堆芯支撑柱长度±0.08 mm,涡流抑制板的厚度公差为±0.5 mm。因此组装好的长度偏离可达0.08+0.5=0.58 mm。在二次堆芯支撑柱和涡流抑制板在都满足设计图纸要求,极限情况下堆内构件与反应堆压力容器球底的间隙值可比26.9 mm大0.58 mm。

SM1和HY1的涡流抑制板因为制造不符合项其厚度与设计值就分别小了2 mm和1 mm多。为此,针对这种情况西屋一开始对标准设计公式进行了修改,见表1中的SM1和HY1的第一次修改公式。

为消除到货尺寸与图纸尺寸的差别,SM1、HY1和SM2的改进公式中,设计尺寸全部换成实际到货尺寸。即将936 mm换成L1+L2,其中L1是指二次堆芯支撑柱的实际到货长度,L2为涡流抑制板的实际厚度。

3.2 针对反应堆压力容器球底不平因素影响的改进

反应堆压力容器球形底封头整体锻造而成,制造公差为(0,+1.5 mm)。内部堆焊有5.6 mm厚的奥氏体不锈钢。堆焊层的最小厚度要求仅为3.2 mm,与5.6 mm的设计要求之间存在2.4 mm的差异。因此,当一个底面加工很好的底板贴到反应堆压力容器球底时,很可能会出现底板无法完全和反应堆压力容器球底贴合的情况,最大的间隙可达3.9 mm。因此,安装好以后部分位置极限情况下堆内构件与反应堆压力容器球底的间隙值可比26.9 mm大3.9 mm左右。表3中总结了不同机组的间隙值。

表3 不同机组底板与反应堆压力容器球底的间隙值

在改进公式中,当底板调平后,选取4个点,记录其与反应堆压力容器球底之间的最大间隙值,作为Smax。

3.3 针对焊接收缩和其他不确定性因素的改进

能量吸收器的缓冲套筒和外壳之间的焊缝为坡口焊缝。外壳与底板之间为角焊缝。上述焊缝焊接完后,会使得能量吸收器在高度方向产生收缩。根据SM2的经验,收缩量在0.8 mm左右。此外,测量误差和测量温度等,也会导致最终安装间隙值增大,超出26.9 mm的要求。

为了确保最终间隙满足26.9 mm的要求,在能量吸收器加工公式预先设定了一个间隙余量,即故意使最终间隙小于26.9 mm的要求。SM1机组的余量选取了0.38 mm,HY1和SM2在SM1的结果上,将这一余量增大,选取为2.54 mm。

4 结果分析

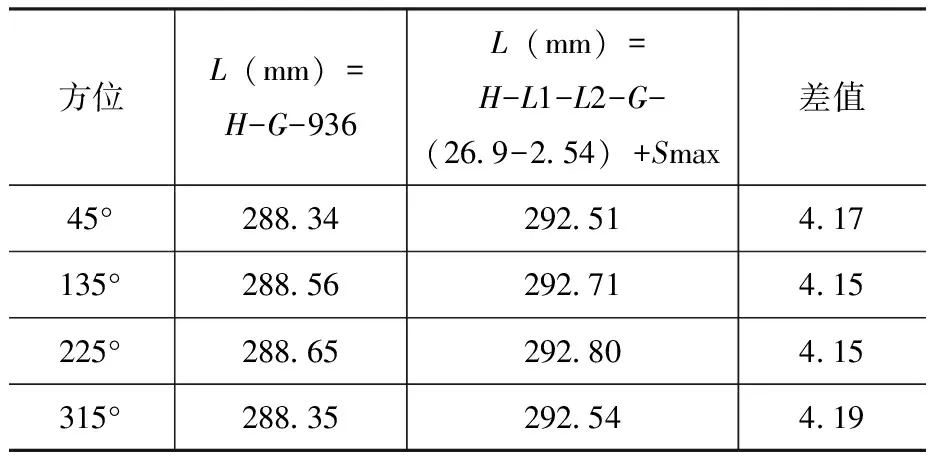

根据改进公式和西屋APP标准公式得到的SM2机组能量吸收器支撑柱长度如表4所示。改进公式得到的支撑柱长度要比原设计公式长4 mm以上。

表4 SM2两种加工公式对支撑柱长度的影响比较

改进公式与仅修正涡流抑制板厚度对能量吸收器支撑柱长度对能量吸收器长度的影响,如表5和表6所示。其中SM1改进公式得到的结果要大1.3 mm,HY1公式改进公式要大2.7 mm以上。差别来源主要是因为SM1考虑的间隙余量比HY1少2.16 mm左右。

表5 SM1两种加工公式对支撑柱长度的影响比较

表6 HY1两种加工公式对支撑柱长度的影响比较

表4至表6的结果表明,改进公式对能量支撑柱的长度影响是比较大的。

根据改进公式得到的SM1、 HY1和SM2的最终安装间隙,如表7所示。SM1因为余量留得少,部分数据稍微超出26.9 mm,大0.22 mm左右。而HY1的最大间隙要比26.9 mm小2.15 mm,SM2为2.03 mm。因此,可得出:

(1)如果根据标准APP公式以及第一次修改公式来加工SM1的能量吸收器,间隙值将超出26.9 mm至少1.5 mm左右,这会使得SM1的安装不满足西屋原有设计分析报告,使得安全余量减少。

(2)HY1的改进公式虽然最小间隙比26.9 mm减少了3.4 mm,SM2的为4.34 mm,但是这种减少不会使得热态下二次堆芯和反应堆压力容器接触。因此此种改进公式对安装来说是保守的,现场也容易实现。

表7 SM1、HY1和SM2根据改进公式得到最终安装间隙比较

5 结论

二次堆芯支撑是堆内构件中缓解堆芯跌落事故影响的重要部件。二次堆芯支撑与反应堆压力容器之间的计算间隙(冷态)为26.9 mm。安装过程中要保证最终间隙值小于26.9 mm的要求。这样才能使得安装结果符合设计计算分析,确保反应堆事故下的安全。SM1、HY1和SM2的经验表明,必须对能量吸收器的加工公式进行修改,可为后续项目提供借鉴作用。