反应堆厂房楼板模块分析方法改进研究

王 波,颜 彦

(上海核工程研究设计院有限公司,上海200233)

模块化建造施工是第三代先进压水堆核电厂采用的一种先进的施工理念,它对传统的施工理念进行优化,模块化建造就是在工程建造中最大化的利用场外进行预制和组装,从而减少现场的施工作业,使厂内的作业从串行施工变为并行施工,改善了施工作业环境,提高了工程质量,将土建、安装、调试等工序进行深度交叉,从而缩短核电施工建设工期,进而降低造价[4]。模块化建造施工在依托项目是初次应用,设计、建造过程中积累了大量宝贵经验,依托项目建设中的与模块相关经验反馈可运用到后续机组的分析设计中。

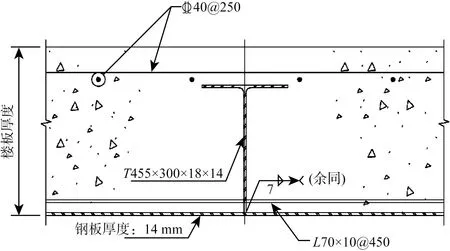

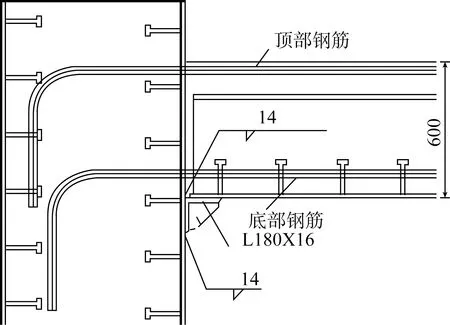

第三代先进压水堆核电机组的结构模块形式有多种,设置楼板模块,是当土建施工时房间内已设置设备模块,如果再要在设备模块上空现浇楼板将有一定的困难,这样就需要一种楼板钢结构模块,待其吊装就位后,再填充混凝土即形成楼板。楼板模块的典型截面如图1所示。

图1 堆内楼板模块典型截面Fig.1 Typical section of floor module

堆内楼板模块的结构形式比较特殊,为钢-混凝土组合结构,之前的计算分析方法是直接采用核岛内部结构的模型(CIS模型)单元进行配筋计算及底部钢板需求量校核,此种方法的缺点是无法直接对楼板模块的钢梁进行应力比、连接强度及端部预埋件的验算,且无法体现楼板模块在施工阶段的受力情况。由于采用的模型及计算结果均来自于CIS核岛模型分析,无法实现后续的模型局部修改及优化设计,且存在较大的尺度误差。因此,针对堆内楼板模块,有必要采用精细模型的分析计算方法,目前国内外相关规范条文仅提供了较笼统的指导意见,尚缺少详实的设计指导文件。

1 楼板模块分析方法的改进

原有的分析方法,采用的是CIS模型抽取包络工况的内力结果配筋+手算钢梁的方式。存在几个问题:

(1) 存在尺度误差。CA楼板模块相对整个核岛内部结构,只是很小一部分,而且对于CA模块而言,单元的划分尺寸过大。利用整体模型的分析结果来对局部的CA模块进行配筋设计验算,显然存在较大的误差;

(2)难以考虑所有的荷载。由于原先部分温度、支架反力、推车等局部荷载未考虑,未暴露出可能计算不通过的情况。

(3)CIS模型本身部分楼板洞口未能精确体现,存在技术风险。如个别模块楼板洞口布置在后续机组中有较大的变动。

(4)CIS模型无法直接对楼板模块的钢梁进行应力比、连接强度及端部预埋件进行验算。

针对原有采用CIS模型对CA楼板模块分析存在的问题,采用下列方案解决:

(1)重新建立参数化的CA楼板模块有限元模型。特别是对于设计变动较大的CA模块,参数化建模可以方便地对模型进行修改及重新分析设计,为后续的设计改进提供便利;

(2)采用合适的单元划分尺度。针对不同的CA楼板模块的大小,制定合适的单元划分尺度,减小因单元划分带来的计算误差;

(3)采用包含了钢梁的有限元模型。采用包含了钢梁的组合截面模型进行分析,可以便于后处理直接对钢梁及连接进行校验。

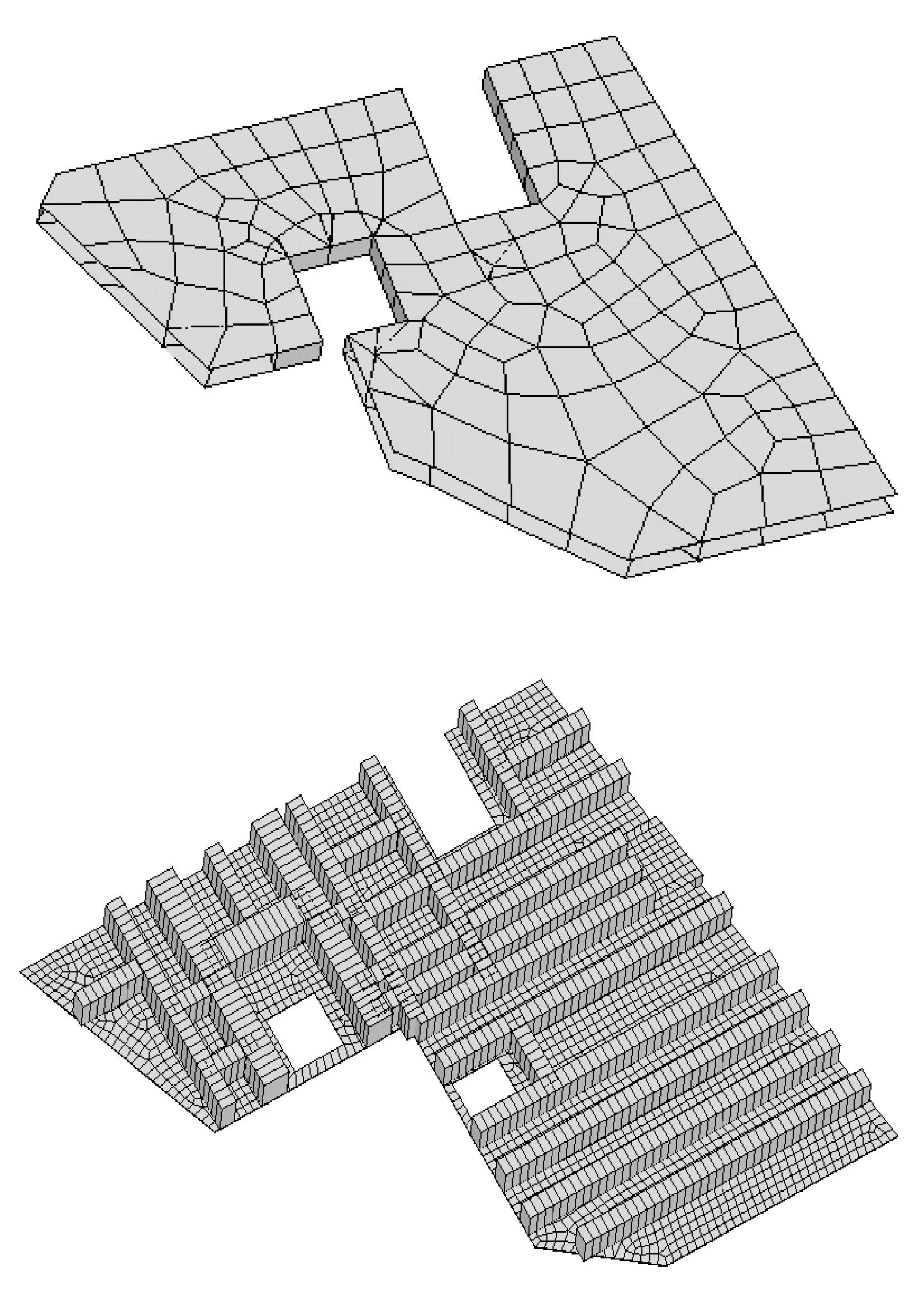

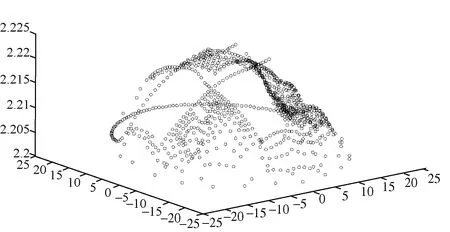

CIS模型与改进的精细模型的对比示例如图2所示。

图2 楼板模块分析模型的改进Fig.2 Improvement of floor module analysis model

1.1 不同工况下的结构假定

对于堆内楼板模块,其计算分析需考虑其受力的两个阶段:

(1)混凝土凝固前:钢结构作为施工模板,承受自重及浇注的混凝土重量,即为施工工况;

(2)混凝土凝固后:钢结构与混凝土一起形成组合结构,承载自重及楼面其他荷载,即为正常运行和事故状态工况。

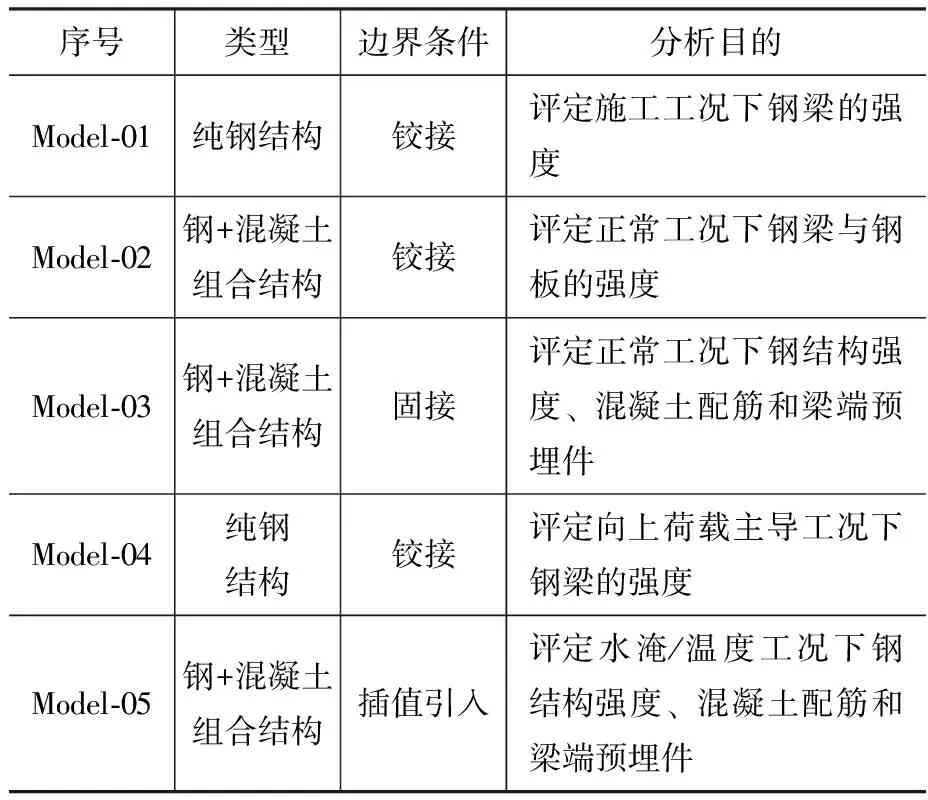

根据CA楼板模块不同工况下的分析侧重点以及在包络设计的概念的基础上,在建立CA楼板模块精细模型时,采用了如表1所示的五种计算假定及边界条件的参数化精细模型进行分析。

表1 堆内CA楼板模块五种分析模型

1.1.1 五种参数化模型的介绍

建立ANSYS有限元精细模型的主要单元可按下述选取:

(1)钢梁可采用三维梁单元模拟;

(2)楼板可采用三维壳单元模拟。

Model 1和4由于均设定为纯钢结构,楼板仅考虑按钢板建模(用AISC N690评定);

Model 2、3和5则均设定为钢-砼组合结构,为简化模型,将底部钢板等效成部分混凝土来考虑,楼板按等效后的混凝土板建模(对于顶部配筋及底部钢板,用ACI 349评定;对于钢梁用AISC N690评定)。

1.1.2 考虑温度工况的边界条件引入

与一般的组合结构设计相比,堆内CA楼板模块的结构需要考虑事故工况下较高的温度荷载(如水淹温度工况),设计基准事故下,对于三代核电机组反应堆厂房内部各钢平台构件所承受的事故峰值温度,相对于正常运行状态下的温度有近100 ℃的温度上升[5],使得反应堆厂房内的结构构件受热膨胀,产生温度内力。从已有的分析结果来看,事故温度内力很高,而且较其他工况下的内力(尤其是杆件轴力)高出很多,往往仅在事故温度工况下,结构承载力已经无法满足设计要求。这给组合结构的分析设计带来较大的困难。温度作用是核岛厂房混凝土结构和组合结构设计的控制性工况。依托项目温度工况引起大量设计变更,因此有必要研究分析温度工况并合理进行结构设计。

在高温下,材料的强度等力学性能将有一定程度的变化,也需作特殊考虑。并且温度作用下混凝土开裂会使结构刚度降低,常规设计是采用温度折减系数法进行考虑[8]。除此之外,温度荷载条件下,楼板边界以轴向变形为主,支座的变位对结果影响很大。因此需要从CIS核岛整体模型中引入事故温度下对应楼板的边界条件,达到与CIS模型变形相一致的目的。如何正确引入温度荷载作用下边界条件,是温度荷载工况分析的关键。

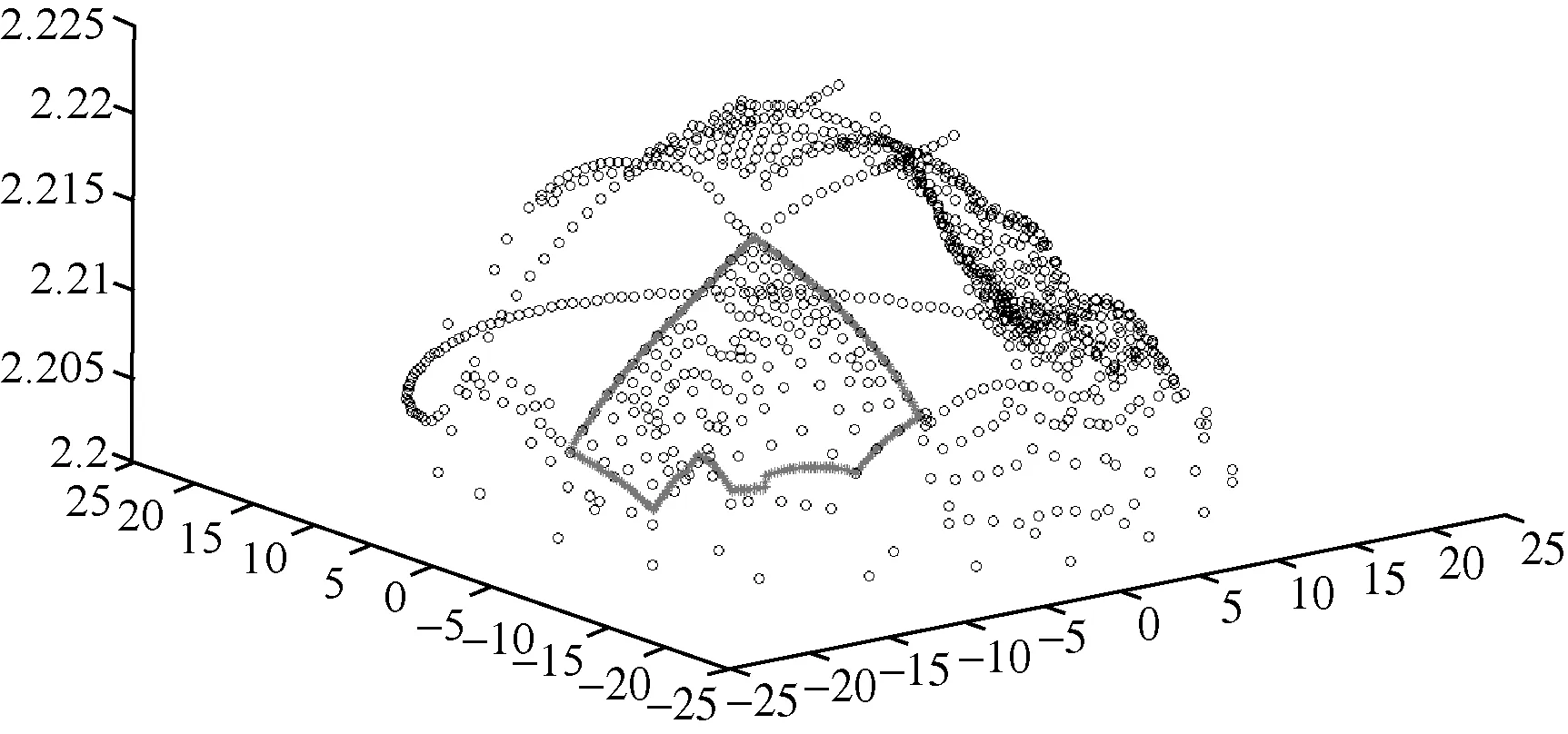

根据CA楼板模块的结构形式和受力特点, 对于表1中定义的模型Model-05,由于要考虑水淹温度工况,楼板边界不能简单地定义成铰接或固接,而是需要提取内部结构CIS模型中该楼板在水淹温度工况下的六个自由度方向的边界位移(UX,UY,UZ,ROTX,ROTY,ROTZ),然后引入精细模型作为水淹温度下的位移荷载来考虑。由图2可见,CIS模型单元与精细模型存在明显的网格差异,需要将提取的位移响应插值后方能引入精细模型。本文使用由Matlab编制的边界位移插值程序,可得到精细模型的边界条件,如图3~图6所示。

图3 温度工况边界位移插值子模块界面Fig.3 Boundary displacement interpolation interface under temperature condition

图4 CIS模型水淹温度工况下节点的位移Fig.4 Displacement of nodes in CIS model under flood temperature condition

图5 精细模型边界节点位移插值结果Fig.5 Displacement interpolation results of boundary nodes of fine model

图6 精细模型施加边界条件后变形云图Fig.6 Deformation nephogram of fine model after boundary condition are applied

1.1.3 包络设计要求

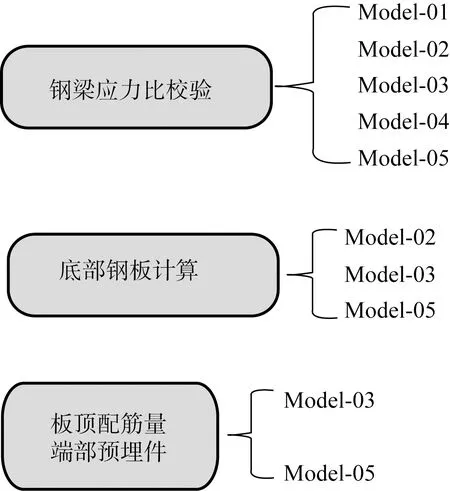

堆内CA楼板模块在后处理中需要验算的内容大致有:钢梁应力比校验、板顶配筋计算、底部钢板需求量验算、钢梁端部锚固件的验算。根据表1中的模型假定,针对不同的验算内容,所需包络的模型分析大致可分为三种类别:

2 结构评定内容

堆内CA楼板模块的验收准则主要分为两部分内容,分别是钢结构构件(包括型钢和连接节点)的验算和混凝土配筋、支座预埋件的验算。对于钢结构构件(包括型钢和连接节点),相关力学验算按照AISC N690规范中的LRFD(Load Resistance Factor Design)方法进行;对于混凝土配筋(包括底部钢板)以及支座预埋件,由于其埋置在混凝土内,因此相关力学验算按照ACI 349规范进行。

(1)钢梁验算时,读取每个工况下每个钢梁单元的应力比,并取包络值进行验算。由于钢梁周围实际都被混凝土完全包裹,不考虑钢梁发生失稳的可能。CA楼板模块中钢梁的应力比验算在ANSYS软件中完成,验算方法采用AISC N690规范中的LRFD方法,验算公式如下:

Ru≤φRn

式中:Ru——构件的需求强度,根据有限元分析包络结果获得;

Rn——构件的名义强度,构件的各个名义强度可根据AISC N690规范中的相关规定计算获得;

φ——AISC N690规范中规定的抗力系数;

φRn——结构构件的设计强度。

在使用AISC N690规范进行结构构件验算时对上述验算公式进行了调整,以应力比的形式进行验算,公式如下:

其中ρ为构件各工况下临界截面的应力比(实际应为构件的内力比值,但为了符合称呼习惯,还是沿用应力比作为其名称)。

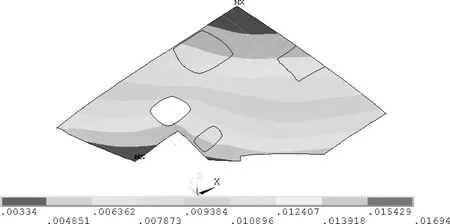

(2)楼板配筋方法:将底部钢板等效为钢筋,取单位板宽按双筋混凝土截面进行配筋计算。楼板上层钢筋与周围模块墙体相接时,通过钢筋机械接头直接锚入模块墙体中。楼板底部的钢板通过钢筋搭接的方式与模块墙体以及周围的大体积混凝土连接,搭接节点见图7所示。板底从支座处伸出的钢筋需要和带有剪力钉的钢板进行搭接,搭接钢筋的面积根据分析模型计算出的底部钢板需求量,按截面抵抗弯矩力臂的折减进行计算。

图7 楼板模块钢筋搭接节点Fig.7 Floor module rebar lap joint

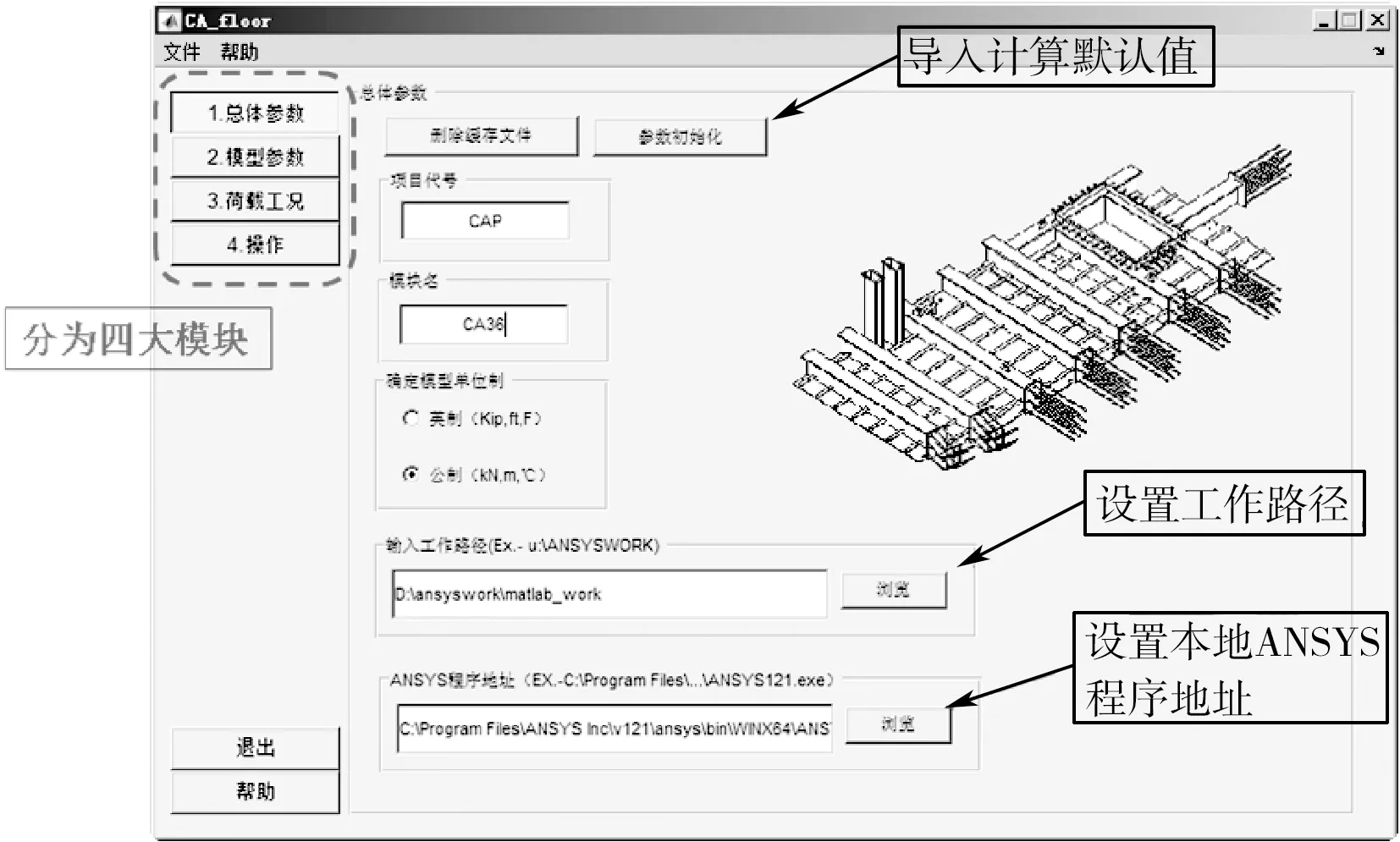

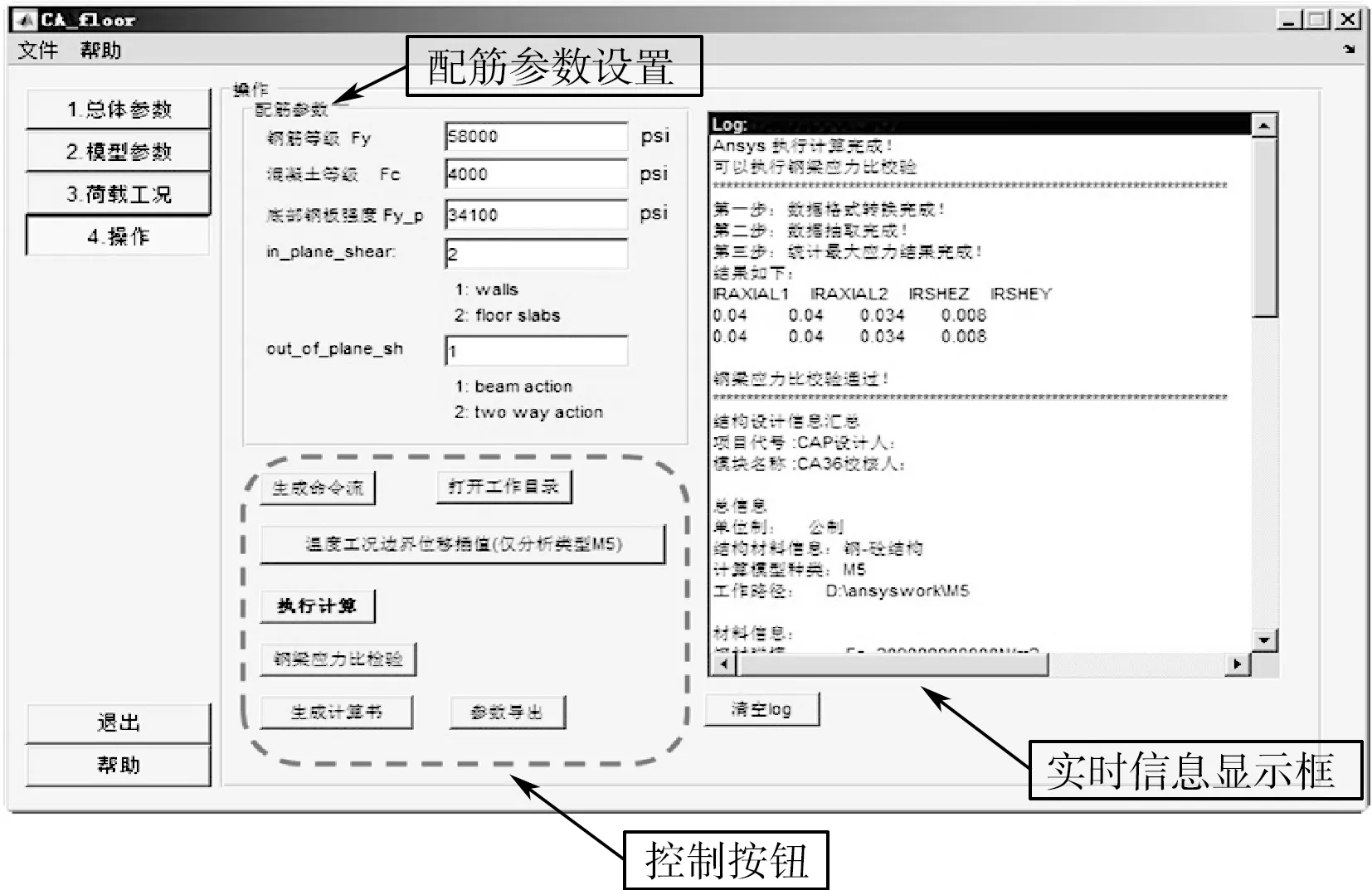

3 楼板模块数字化设计开发简介

结合依托项目堆内CA楼板模块分析计算经验,针对整个设计过程,利用Matlab的GUI编程[7],开发了堆内CA楼板模块数字化设计流程及工具,界面如图8~图10所示。

图8 总体参数设置界面Fig.8 Overall parameter setting interface

图9 模型参数设置界面Fig.9 Model parameter setting interface

图10 操作及校验界面Fig.10 Operation and calibration interface

主要实现如下功能:

(1)自动生成CA楼板模块ANSYS命令流输入文件包(包括五种参数化精细模型、荷载施加、荷载组合、配筋计算参数等)。

(2)通过该工具集成的控制键调用ANSYS进行分析计算、处理分析结果。

(3)自动实现诸如钢梁应力比结果的校验、配筋结果的包络、钢梁支座预埋件的计算等工作内容,并整理校验结果。

利用该数字化设计工具,可减少计算分析人员的人因错误,并大幅度的提高堆内楼板模块分析计算的工作效率。

4 结论

反应堆厂房楼板模块分析方法的改进是在依托项目堆内CA楼板模块设计经验的基础上,对堆内CA楼板模块的计算分析流程及技术要点进行总结、提炼和改进,提出的利用五种精细模型进行包络设计,可以实现诸如楼板模块各工况下的力学分析验算、构件及配筋校验,连接节点校核、预埋件验算等内容,本文对其中关键的几个技术点进行了详细说明。针对该分析方法,开发的数字化设计工具,规范了堆内楼板模块分析计算的各步骤,旨在为设计人员在后续机组的堆内CA楼板模块分析设计提供指导和借鉴。