一种新型的转动设备主轴对中测量方法

——四表对中法

范安全,邓 蕾

(上海核工程研究设计院有限公司,上海200233)

转动设备主轴对中的含义就是把要联结的两台或多台设备的主轴位置在联轴器的传力位置调整到能保证在正常运行工况下的转动轴线处于同轴状态的工艺过程[1]。国外研究表明机械设备的提前损坏中50%~70%与主轴对中不良有关[2]。在工程实践中,轴系的同轴度偏差一般分解为同心度偏差、平行度偏差。工程中多以两种偏差同时存在的组合偏差方式存在,为了便于工程测量和设备调整,主轴对中组合偏差一般分解成垂直同心度偏差、垂直平行度偏差、水平同心度偏差和水平平行度偏差四个分量。

核电厂主要的离心泵,如核岛的补水泵、给水泵、设备冷却水泵等,以及常规岛的汽轮机组、电动给水泵、凝结水泵等转动设备,在其安装和运行检修期间均需进行主轴对中检查及调整,是其重点和难点工作之一,其安装精度和施工进度对核电站的稳定、经济运行具有重要意义[14]。

但从本人参与的施工项目经验以及调研结果发现,在转动设备,比如主回路补水泵的现场主轴对中工作中的对中方法及工具选择、误差控制技巧、人员技能培训、对中检测时机等方面还存在不太规范的地方,因此有必要对主轴对中技术进行总结、分析,以便帮助提高核电站站转动设备主轴对中知识和技能。

1 百分表对中法的主要误差和缺点

1.1 百分表测量法表架挠度误差影响

通常采用直尺塞尺法、百分表法、激光对中仪法来测量转动设备主轴对中状态[1]。直尺塞尺法测量精度较低,通常仅用于初对中阶段;而激光对中仪精度高但价格昂贵,需要进行定期专业检定,维护成本高,对使用人员的安装和测量技巧要求也较高,对使用环境的清洁度和温度等要求也较高,还处于国内推广阶段,未得到广泛普及;百分表对中法因为工具简单、价格便宜、数据采集直观易于操作、对施工环境要求较低、适用性极强、因而应用广泛,但百分表对中法的主要误差因素有表架挠度、轴窜、人为读数偏差、百分表精度、安装偏差等[3],将不同程度地影响主轴对中精度;其中表架挠度是最容易被忽略、对测量精度影响最大的误差来源。消除或减小百分表对中工具的误差影响是百分表对中法中非常关键的步骤。

其中表架挠度是支撑百分表的表架及其加长杆组件以及百分表自身的重力,使表架产生向下弯曲的弹性变形,通常在卧式转动设备的主轴对中测量时,由于百分表表针滑动方向随转动方向而变化,不完全与重力方向一致,挠度在不同位置上对百分表读数的影响是变化的,所以,在数据采集后续的数据处理中,如果不设法加以消除或补偿,将严重影响测量值的准确性。相对于转动设备的对中公差,有时挠度会是垂直方向上的实际对中偏差的几倍到十几倍[4],严重影响对中测量和调整精度。现在工程上使用的百分表对中表架各式各样,但都存在表架挠度值并对百分表测量法的准确测量存在直接的精度影响。

因此,安装百分表表架和加长杆应注意减少甚至消除表架挠度的影响。由于表架在百分表固定处的水平和垂直方向上都可能存在挠度,其结果对同心度和平行度测量数值均有影响[4]。但对于通常的表架结构及百分表安装位置,由于表针是处于水平位置,与表架的挠度方向相垂直,表架挠度对平行度读数的影响非常小,在工程上可以忽略不计。或者采用塞尺、外径千分尺寸等工具直接测量轴向偏差,这两种方法可完全规避表架挠度对平行度测量数据的影响。所以减少或消除表架挠度对平行度测量数据也是采用四表对中法的重要先决条件,在工程实际测量应用中,仅考虑消除挠度对同心度测量的影响即可。

转动设备的主轴对中方法的选用,不同公司或个人有各自的偏好和特点,但主要还是采用磁力表架或自制表架固定百分表的三表对中法,其他也有采用单表法、四点法(汽轮机轴系采用,其基本原理与三表法相同),都不同程度地存在忽略表架挠度的测量和消除这一关键步骤,从而大大降低测量精度的负面影响问题。因此,迫切需要寻求一种快捷简便、价格低廉、能够消除表架挠度误差的对中测量方法。

1.2 对中偏差的测量和验收位置

在工程施工以及设备运行中,主轴对中偏差往往是以组合偏差的方式存在,在不同点的同心度测量数值可能不同,即两轴线间的同心度偏差值大小与测量位置直接相关,所以在测量以及计算时,必须强调同心度偏差的测量位置和验收点,只有确定统一的验收点,才具有统一性和可重复性。现在国外通行的同心度偏差验收点是指联轴器中心点位置。而国内的相关标准规范均无明确严格地规定同心度偏差值的测量位置,比如国内通常可以根据采用的对中方法、对中工具、操作人员的习惯和偏好,自由选择联轴器的任一侧轮毂上的某测点或其他位置,具有很大的随意性。

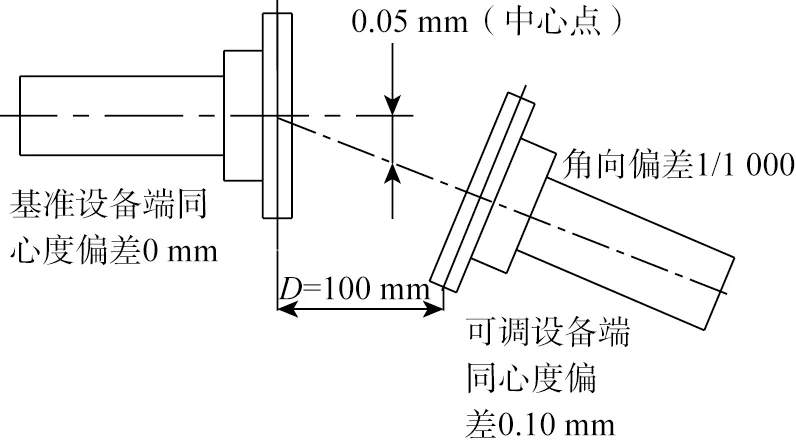

如图1所示,由于测点的不同,同心度偏差值的表达是不同的,在左侧轮毂处为0 mm,右侧轮毂处为0.10 mm,联轴器中心点处则为0.05 mm,所以必须正确指明测量的轴向位置,同心度数值才有实际意义,比较科学和容易被接受的验收点就是联轴器中点[5]或是联轴器两侧的挠性传动点[1],这对带中间节的联轴器对中时特别重要。

图1 同心度测量点示意图Fig.1 Measurement point of centerline offset

1.3 解决思路

由于百分表表架挠度因其结构和尺寸不同而各不相同,对每种情况均进行测量或计算,非常烦琐,因此,针对不同的应用场合,要精确测量非常困难、烦琐,马国明等人均对百分表测量法的挠度进行了阐述和研究,提出了一些测量或消除挠度的不良影响的方法,但均存在计算复杂、分析不全面不完整,等瑕疵[6-13],影响了其应用和推广范围。

本文针对百分表对中法,提出一种新的测量方法—四表对中法,可以实现在实际应用中不测量挠度值及其消除流程,而能够巧妙地消除挠度对测量精度的影响,达到精确对中的目的。

百分表四表对中法实质上是同时利用轴向—径向法(一点法)和双径向法(两点法)原理,它创造性地巧妙结合各自的优点,用在相对于联轴器中点对称的两个测量点读取同心度和平行度偏差,最终反映主轴在联轴器中点处的同心度和平行度偏差状态。规避了消除挠度引起的测量系统误差所需的大量繁琐测量和计算工作,提高测量精度和主轴对中的质量。

2 百分表四表对中法

2.1 表架结构和安装要求

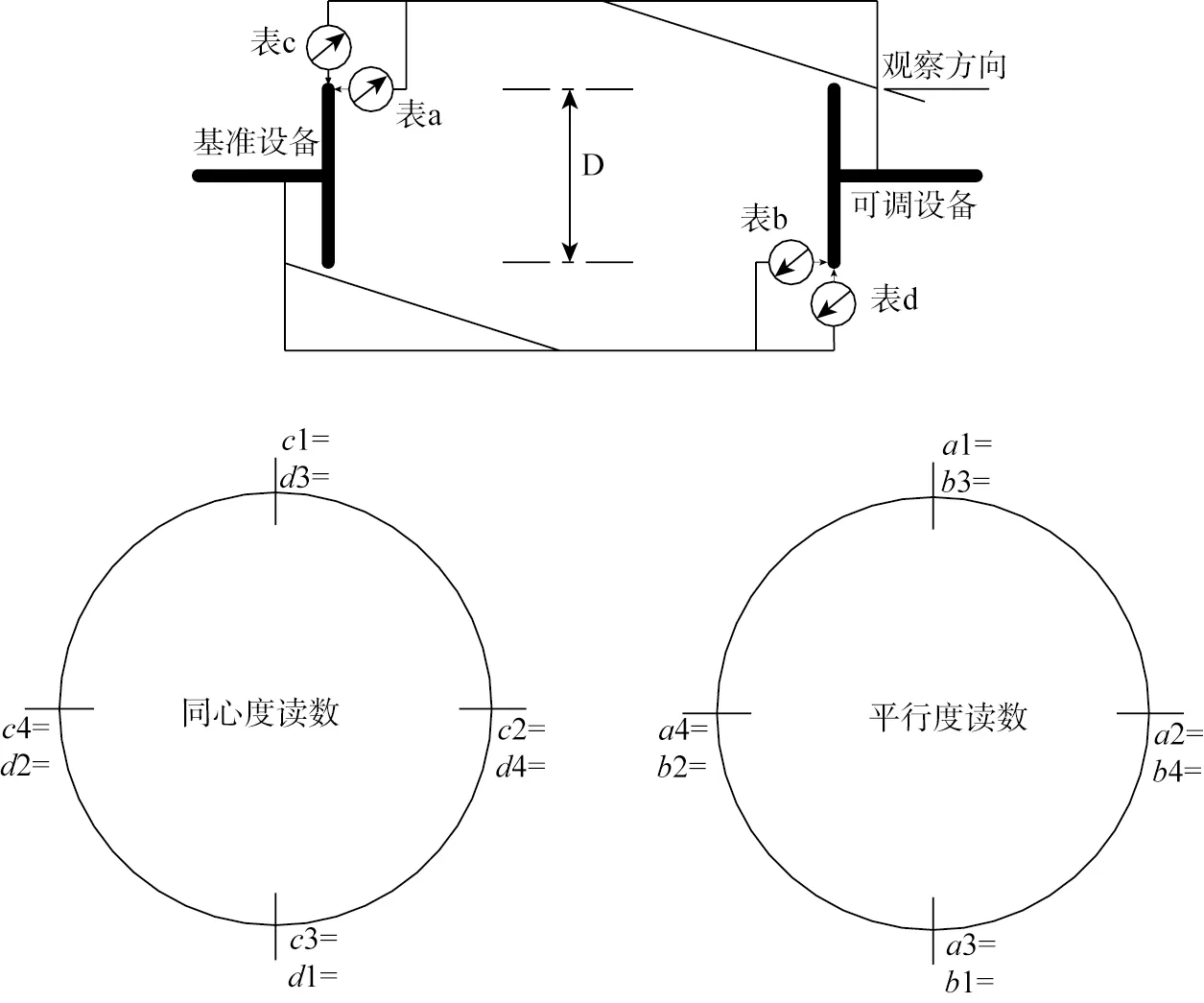

如图2所示,按百分表四表对中打表,需设置两个结构相同的表架,且每个表架分别配置测量同心度和平行度偏差的两块表,其中一块轴向安装的百分表用于测量轴系的平行度偏差。注意轴向百分表的表架应尽量避免有与轴线垂直的细杆结构,并整体具有对称性和较好的刚度,而另外一块百分表用于测量同心度偏差。其中一块表架固定在基准设备上,向可调设备打表,另一个结构相同的表架反向并相差180°架设在可调设备上,向基准设备打表。

需要注意的是,测量同心度时的表架设置应保证百分表测点相对于联轴器中点对称;同时为了消除测量位置的圆度、偏心等制造、装配偏差,以及测量过程中消除轴窜动的影响,测量平行度偏差测量平行偏差时时必须同时相对于轴心对称使用两块百分表,并保证在测量时同步转动双轴。

这样,同步转动双轴,从可调设备后侧向基准设备方向观察,以顶点为0°,依次顺时针方向在90°、180°、270°方向(即上、右、下、左方向)的轴向百分表读数分别为a1、a2、a3、a4,b3、b4、b1、b2;径向百分表读数分别为c1、c2、c3、c4,d3、d4、d1、d2。应尽量进行多次测量,确保数据的可重复性和准确性。

图2 百分表四表对中法示意图Fig.2 Reverse rim and face method for shaft alignment measurement

为了增强此方法的适用性,也可采用单表法的表架先后交叉测量。得到对称的两端测量点的同心度偏差,并采用两百分表或者内径千分尺同时、对称测量,得到平行度偏差。

2.2 分析和计算

令径向百分表架在0°~180°(即垂直方向上)的挠度为δ,垂直方向上平行度偏差为αy,同心度偏差为ey,基准设备侧为e1y,可调设备侧为e2y)。

图3中L0为相对于联轴器中点对称的两测点的间距,O1和O2为基准设备和可调设备轴心,F点为联轴器中点,O1A和O2B分别为径向百分表测出的同心度偏差,E点为AB连线的中点,过E点作水平线段d0,端点为G,由点G作垂线段GH,GH对应的角度θ的方向与主轴的倾斜方向一致,GH长度为轴向百分表在0°与180°的上方平行度偏差αy,然后连接EH并延长与垂线O1A和O2B相交于C、D两点,O1C和O2D分别为两轴线在联轴器对称测点处的真实同心度偏差e1y和e2y。AC和BD数值相等,为表架在垂直方向(0°到180°)的表架挠度值的一半。

根据已有的三表测量法,可知联轴器平行度偏差ay的计算公式如下:

αy=[(a3+b1)-(a1+b3)]/2

(1)

同时,

从以上等式可以看出,径向百分表的读数包含了同心度真实偏差和挠度误差,因此应设法消除挠度误差的影响,从而确保测量数据的准确性。

联轴器中点的同心度偏差:

即

ey=[(c3+d3)-(c1+d1)]/4

(2)

在垂直方向上,由于c1和d1常初设为0,所以上式通常可以简化为:

ey=(c3+d3)/4

(3)

同理,对于水平方向的ex:

(4)

从上述分析可以看出,联轴器中点的同心度偏差值等于相对于中点对称的两测量点的实际百分表径向测量偏差的几何平均值,挠度的数值通过公式运算可互相抵消,巧妙地规避了挠度对测量精度的严重不良影响,对中测量中不再需要为消除挠度影响而进行的繁琐测量和计算。这也是本方法的最大优点和创新。

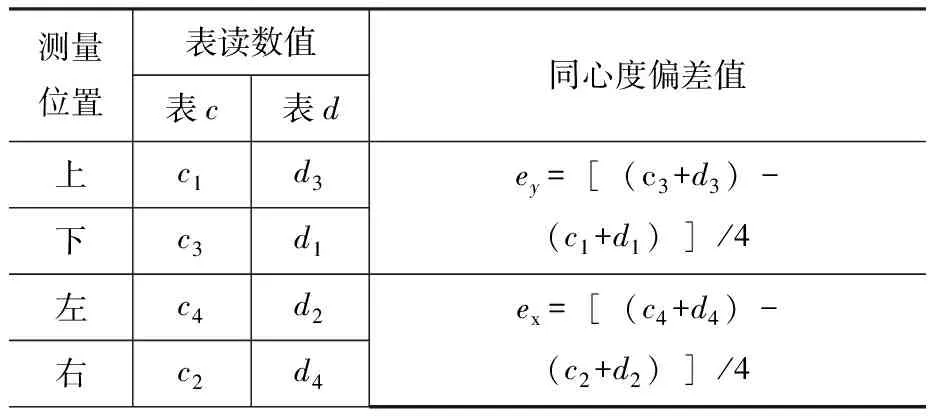

因此,同心度偏差计算如表1所示。

表1 同心度偏差计算

平行度偏差值计算如表2。

表2 平行度偏差计算

在确定对中实际偏差,以及计算调整量时,并不需要挠度值δ,但根据同心度和平行度测量数据的几何关系,也可以求出同心度测量表架的挠度值δ,供数据分析时参考使用:

(5)

同时,根据不同操作人员的工作习惯、或者某些供货商技术要求,当同心度的验收点明确为挠性联轴节的两端挠性传力点等位置时,也可以根据上述测量方法和计算进行转换,得到所需的偏差数据。

2.3 支腿调整量的计算

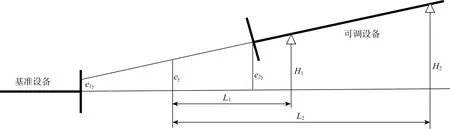

通过四表对中法,准确地测量出了两轴线间的同轴度偏差,如果超过公差要求,就应通过调整可调设备的支腿的垂直方向以及水平方向的位置,来减少或消除偏差,达到公差要求。调整量的计算和尺寸关系如图4所示。

图4 四表对中法的支腿调整示意图Fig.4 The sketch of support movement calculated in reverse rim & face method

图4中ey——联轴器中心点的同心度偏差;L1——联轴器中心点到前支腿间距;L2——联轴器中心点到后支腿间距;H1——前支腿处的调整量,正数表示需要降低高度,即需要减少垫片厚度,负值表示需要增加垫片厚度;H2——后支腿处的调整量。

则:

H1=ey-L1×αy/d0

(6)

H2=ey-L2×αy/d0

(7)

水平方向的计算方法类似。

还可以采用EXCEL的自动计算和图表功能,按照要求输入测量的基础数据,即可自动计算支腿调整量、判断偏差是否合格,以及对中图表,大大提高调整量的计算准确度和对中报告的质量。

2.4 应用实例分析

某核电厂电动辅助给水泵,同心度的两测量点间距L0=300 mm,平行度偏差测点的回转直径d0=200 mm,在垂直方向上测得的平行度偏差为-0.04 mm,可调设备向基准设备侧轮毂环面打表测得同心度偏差为e1=0.03 mm,基准设备向可调设备侧轮毂环面打表测得同心度偏差为e2=-0.25 mm,验收公差为同心度0.05 mm,平行度偏差0.2/1 000。

如果按照d0=200 mm,测得的平行度偏差为-0.04 mm (角度=0.2/1 000),可调设备向基准设备侧打表测得同心度偏差为0.03 mm来验收,完全合格,但结合基准设备向可调设备侧打表测得同心度偏差为-0.25 mm,以及中心点的偏差0.14 mm,完全超差,考虑挠度修正后的数据,e1=0.125 mm,e2=-0.155 mm。也全部超标,按照本文的方法分析和测量,需要整体降低可调设备,才能满足公差要求。

经过本方法测量及调整后,设备运行稳定、状态良好。

3 结论

百分表四表对中法结合了更为合理的联轴器中点作为同心度偏差验收点,同时巧妙地消除了挠度的测量及其对测量精度的影响,通过两者创造型地巧妙结合,可以精确测量轴系的真实对中状态,解决传统的转动设备主轴百分表对中法中系统误差较大的问题,同时百分表四表对中法的工具成本低廉、制作简单,操作方便、可广泛应用到日常的各行业生产实践中,大大提高转动设备对中精度和安装质量,极具推广价值。