耐火材料对真空碳脱氧GCr18Mo轴承钢洁净度的影响

郑红妍 郭曙强 秦礼彬 石世隆 潘长啸 任忠鸣

(1. 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444; 3.上海大学材料科学与工程学院,上海 200444)

氧在钢液中会与铝、硅、钙等元素形成氧化物类夹杂,严重影响轴承钢的疲劳寿命。通常情况下,随着钢中氧含量的增加,氧化物夹杂的数量明显增多,夹杂物的尺寸也相应增大,因此钢的疲劳寿命会随着氧含量的降低而显著提高[1- 4]。

炼钢时,耐火材料一直与钢液接触,在二次精炼真空处理过程中,会发生耐火材料分解向钢液释氧和钢液与耐火材料发生界面反应等问题[5- 6]。已有国内外学者研究了耐火材料与钢中氧含量和夹杂物之间的关系。Jouko等[7]研究发现,与碱性耐火材料相比,酸性和中性耐火材料向钢液释氧的倾向更大。魏耀武等[8]通过热力学计算分析了钢中镁铝尖晶石的成因,证明镁铝尖晶石夹杂的形成与耐火材料有关。Harada等[9]研究发现:坩埚中的氧化镁会分解生成溶解镁,溶解镁与脱氧剂发生反应而生成MgO·Al2O3。Liu等[10]采用旋棒法研究了镁碳质耐火材料对铝镇静钢中镁铝尖晶石形成的影响,发现钢中氧化铝夹杂物随着反应时间的增加会逐渐转变为镁铝尖晶石。此外耐火材料还有净化钢液的作用。王学达等[11- 12]研究发现:镁钙质耐火材料中的CaO吸收钢中P、S等元素的作用明显,并且随着CaO含量的增加和反应时间的延长,耐火材料净化钢水的作用也越大。

对于中、高碳钢,真空碳脱氧是一种有效的方法,但随着真空度的提高不可避免地会出现耐火材料性质不稳定、分解向钢液释氧等问题。本文研究了耐火材料对真空碳脱氧GCr18Mo轴承钢洁净度的影响,分析了反应机制,以获得洁净钢的最佳冶炼工艺,为生产高质量洁净轴承钢提供理论依据。

1 试验材料与方法

冶炼时耐火材料是否会向钢液释氧取决于耐火材料的组成和钢液的脱氧程度[6]。耐火材料主要由氧化物组成,通常氧势越低的氧化物越稳定,越不易分解。根据氧化物的氧势图[13]选择了4种氧势较低、性质稳定的试验用耐火材料Al2O3、CaO、ZrO2和MgO。主要研究二次精炼过程中耐火材料对GCr18Mo轴承钢洁净度的影响,因此采用成品GCr18Mo钢进行熔炼,但采用Fe2O3粉末对钢增氧。试验用GCr18Mo轴承钢的化学成分列于表1,耐火材料的成分列于表2。

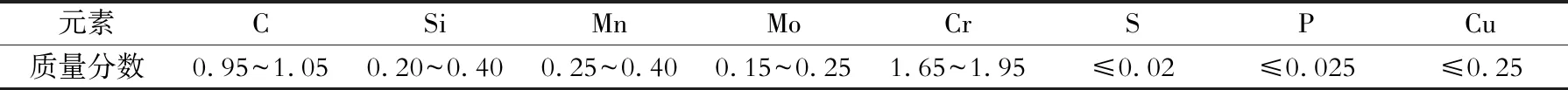

表1 试验用GCr18Mo轴承钢的化学成分 (质量分数)Table 1 Chemical composition of the investigated GCr18Mo bearing steel (mass fraction) %

表2 试验用耐火材料的成分 (质量分数)Table 2 Constituents of the tested refractories (mass fraction) %

将打磨好的GCr18Mo轴承钢(130 g)与适量Fe2O3粉末置于试验用耐火材料中,外套刚玉耐火材料,耐火材料之间塞入耐火棉以更好地保温。用机械泵和分子泵抽气,并反复通入氩气清洗3~5次,最后持续通入氩气使装置内的压力稳定在试验所需的压力10、50和100 Pa下,在1 600 ℃分别保温10、30和60 min,炉冷至室温。

从钢锭的上、中、下部线切割尺寸为4 mm×4 mm×4 mm的试样2组,用于测定总氧含量;切取尺寸为3 mm×1 mm×1 mm的试样12个,用于ICP发射光谱仪测定酸溶Al、Mg、Ca、Zr含量,取平均值。在钢锭中心截取2个尺寸为8 mm×8 mm×8 mm的试样用于SEM/EDS夹杂物分析[14- 15]。

2 结果分析与讨论

2.1 冶炼真空度对轴承钢洁净度的影响

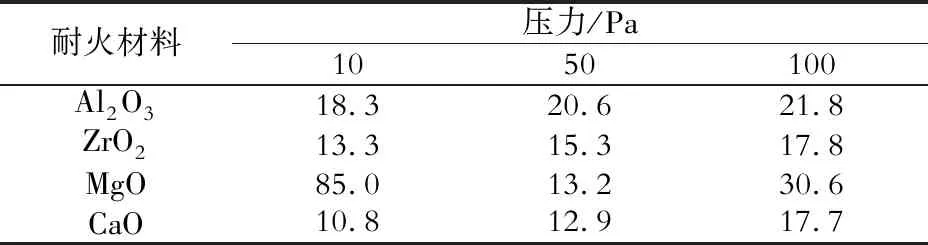

采用4种耐火材料于1 600 ℃在10、50和100 Pa压力下熔炼30 min,测定的总氧含量和夹杂物统计结果如表3和图1所示。以采用Al2O3耐火材料在未抽真空的氩气中熔炼30 min的钢作为参考钢,参考钢的总氧含量为100 μg/g,单位面积夹杂物数量为275.59 个/mm2,夹杂物的平均粒径为7.71 μm。

从表3和图1可以看出:冶炼工艺相同,采用ZrO2和Al2O3耐火材料熔炼时,随着真空度的提高,钢中氧含量、夹杂物的数量和尺寸均减少,但幅度不大。MgO耐火材料在50 Pa压力下化学稳定性良好,未发生分解,钢中氧含量能控制在较低的范围内;而在10 Pa压力下会大量分解,向钢液释氧严重,钢的总氧含量达到了85.0 μg/g。由于钢中夹杂物以氧化物为主,所以夹杂物的数量和尺寸的变化规律与氧含量的变化规律相对应。而CaO的化学稳定性较好,在本文试验条件下未发生分解,钢中氧含量的变化规律与采用ZrO2和Al2O3冶炼的钢一致。

表3 在不同耐火材料中于1 600 ℃、不同压力下熔炼的钢的总氧含量的平均值Table 3 Average total oxygen contents in the steel melted in different refractories at 1 600 ℃ under different pressures μg/g

图1 于1 600 ℃、不同压力下熔炼的钢中夹杂物单位面积数量(a)与平均粒径(b)的统计结果Fig.1 Statistical values of number of inclusions per unit area (a) and average particle size of inclusions (b) in the steel melted at 1 600 ℃ under different pressures

2.2 熔炼时间对轴承钢洁净度的影响

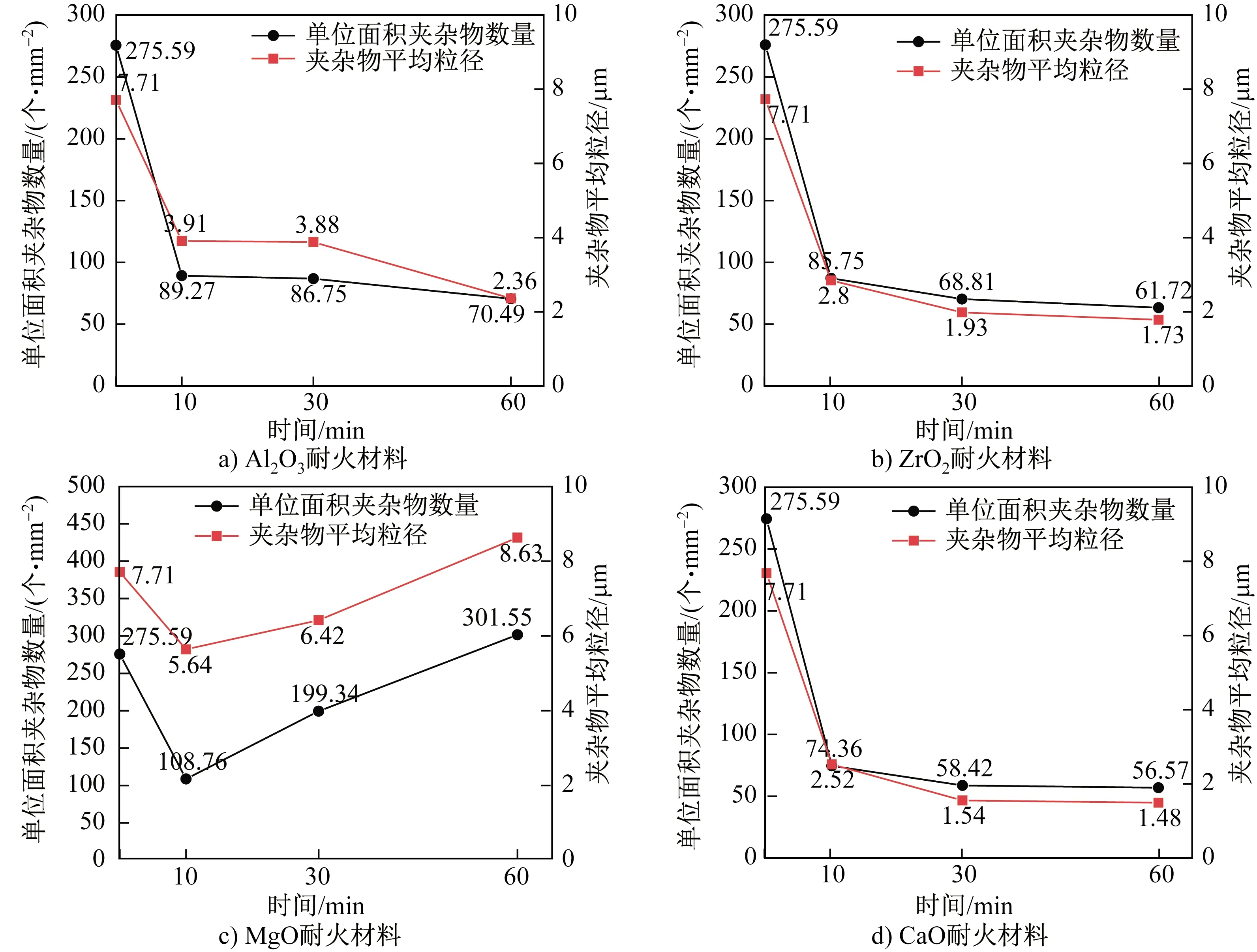

采用4种耐火材料于1 600 ℃在10 Pa压力下分别保温10、30和60 min,然后测定总氧含量和统计夹杂物数量,结果如图2和图3所示。

图2 于1 600 ℃和10 Pa压力下熔炼的钢中总氧含量随冶炼时间的变化Fig.2 Total oxygen content in the steel melted at 1 600 ℃ under 10 Pa pressure as a function of melting time

图3 于1 600 ℃和10 Pa压力下熔炼的钢中夹杂物单位面积数量和平均粒径随冶炼时间的变化Fig.3 Variation of number per unit area and average particle size of inclusions in the steel melted at 1 600 ℃ under 10 Pa pressure with smelting time

从图2和图3可以看出,钢中夹杂物的数量和尺寸的变化与氧含量的变化一致。采用ZrO2、Al2O3和CaO以10 Pa压力熔炼时,随着冶炼时间的增加,钢中总氧含量、夹杂物数量减少、尺寸减小,这表明在碳脱氧与耐火材料分解释氧这两个反应过程中,碳脱氧反应占主导,钢中氧含量能控制在较低的范围。采用MgO熔炼10 min的钢,其氧含量为35.2 μg/g,明显低于参考钢中的氧含量,说明在此冶炼过程中碳脱氧反应占主导,耐火材料与钢液间的润湿性较差,二者的界面反应不明显,耐火材料基本未分解。但随着反应的进行,耐火材料与钢液间的界面反应加剧,耐火材料的损毁及分解加剧,MgO中的氧会不断进入钢液,耐火材料的分解反应占主导,最终导致钢中氧含量、夹杂物数量及尺寸的增加。

2.3 不同耐火材料冶炼轴承钢的效果分析

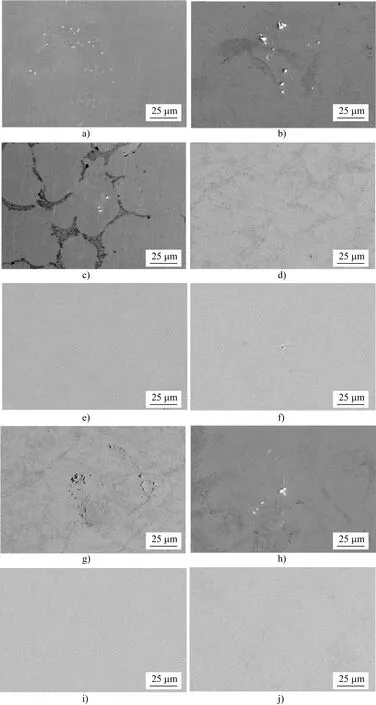

图4是采用Al2O3、ZrO2、MgO和CaO在10 Pa压力下熔炼30 min的钢的表面形貌。图4及2.1和2.2节的结果表明,参考钢中的夹杂物数量较多且尺寸较大,部分区域夹杂物较集中。采用Al2O3熔炼时,与参考钢相比,真空度的提高促进了钢中碳脱氧反应的进行,在降低钢中氧含量的同时也大大减少了钢中夹杂物的数量和尺寸。采用ZrO2熔炼的效果较好,钢表面的夹杂物数量较少。由于MgO在10 Pa压力下会明显分解向钢液释氧,因此钢中夹杂物的数量较多,平均粒径较大,并且局部聚集。而采用CaO熔炼的钢的洁净度最高,表面基本没有夹杂物,夹杂物平均尺寸仅1.48 μm。

图5是采用不同耐火材料于10 Pa压力下熔炼30 min的钢中夹杂物的尺寸分布图。从图5可以看出,原料钢中夹杂物的尺寸范围为2.5~10 μm。采用Al2O3熔炼的钢中夹杂物尺寸有所减小,为0~5 μm。采用MgO熔炼的钢中夹杂物的尺寸与参考钢相近,但在0~10 μm区间的比例大于参考钢。采用CaO和ZrO2熔炼的钢,夹杂物尺寸较小,主要分布在0~2.5 μm范围内,在所观察的视场内未发现尺寸超过10 μm的夹杂物。

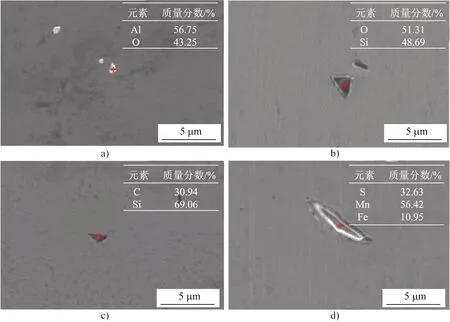

为了研究耐火材料对钢中夹杂物种类的影响,通过能谱分析测定了夹杂物的成分。图6是采用Al2O3冶炼的钢中夹杂物的形貌。SEM- EDS分析表明:在采用Al2O3、ZrO2、MgO和CaO熔炼的钢中均发现有Al2O3、SiC、SiO2和MnS夹杂物,其形貌和成分与图6类似,仅数量和平均尺寸略有差异。

图4 参考钢(a、b)和采用Al2O3(c、d)、ZrO2(e、f)、MgO(g、h)和CaO(i、j)于1 600 ℃、10 Pa压力下冶炼30 min的钢的表面形貌Fig.4 Surface morphologies of the referential steel(a,b)and the steel smelted at 1 600 ℃ under 10 Pa pressure for 30 min in Al2O3 (c~d), ZrO2 (e~f), MgO (g~h) and CaO (i~j)

图5 采用不同耐火材料于10 Pa压力下熔炼30 min的钢中夹杂物的尺寸分布图Fig.5 Size distributions of inclusions in the steel smelted under 10 Pa pressure for 30 min in different refractories

采用ICP测定了用不同耐火材料熔炼的钢中酸溶Al、Mg、Ca、Zr元素的含量,结果列于表4。从表4可以看出,采用Al2O3、ZrO2和CaO耐火材料熔炼的轴承钢中酸溶Al、Mg、Ca、Zr元素的含量与参考钢相比基本无变化,说明在冶炼过程中Al2O3、ZrO2和CaO都未分解,耐火材料的元素未向钢液扩散。而采用MgO熔炼的钢中酸溶Mg含量从原始的12 μg/g增加到了96 μg/g,这表明尽管[Mg]在钢液中的溶解度很低,但仍有部分[Mg]溶解于钢液,也说明在熔炼过程中MgO坩埚发生了分解,有镁溶解于钢液。

由上述试验结果可知:在10、50和100 Pa压力下,Al2O3、ZrO2和CaO比较稳定,采用CaO熔炼的效果最好,ZrO2次之,而MgO在高真空下的化学稳定性较差,会发生分解向钢液大量释氧,使钢中氧含量增加,熔炼效果次于Al2O3耐火材料,因此不宜采用MgO坩埚冶炼。在真空度较低的条件下,MgO耐火材料不分解,熔炼效果稍好于Al2O3耐火材料,但比ZrO2和CaO耐火材料差。

图6 钢中典型夹杂物Al2O3(a)、SiC(b)、SiO2(c)和MnS(d)的形貌及成分Fig.6 Morphologies and compositions of typical inclusions such as Al2O3 (a), SiC (b), SiO2 (c) and MnS (d) in the steel

3 结论

(1)冶炼条件相同,真空度和冶炼时间对ZrO2和Al2O3耐火材料的化学稳定性影响较小;随着真空度的提高和冶炼时间的延长,GCr18Mo轴承钢的总氧含量降低,至少可从100 μg/g分别降低到8.4和12.8 μg/g;钢中夹杂物的数量和尺寸也随之降低。

图7 采用MgO熔炼的钢中特殊夹杂物MgO·Al2O3(a)和大尺寸复合夹杂物(b)的形貌和成分Fig.7 Morphologies and compositions of special inclusion such as MgO·Al2O3 (a) and large- sized complex inclusion (b) in the steel melted in MgO

表4 采用不同耐火材料熔炼的钢中酸溶Al、Mg、Ca、Zr元素的含量Table 4 Contents of acid- soluble Al, Mg, Ca, and Zr elements in the steel melted in different refractories μg/g

(2)在50和100 Pa压力下熔炼时,MgO耐火材料具有良好的化学稳定性,不会分解,在10 Pa压力下熔炼时则大量分解,向钢液释氧严重,导致GCr18Mo钢的总氧含量最高达到132 μg/g,夹杂物的数量和尺寸也远超参考钢;CaO耐火材料在试验压力下化学稳定性较好,未明显分解,钢的总氧含量和夹杂物的变化规律与用ZrO2和Al2O3冶炼的钢一致。

(3)采用Al2O3、ZrO2、MgO和CaO耐火材料熔炼的GCr18Mo钢中夹杂物为Al2O3、SiC、SiO2和MnS,而采用MgO于10 Pa压力下熔炼的GCr18Mo钢中则形成了MgO·Al2O3尖晶石和大尺寸的复合夹杂物。