Nb2O5颗粒尺寸对锆合金氧化膜内应力的影响

林保全 胡丽娟 周志浩 李晓健 谢耀平 姚美意

(1.上海大学材料研究所,上海 200072; 2.上海大学微结构重点实验室,上海 200444)

Zr的热中子吸收截面很小(0.18 barn),仅为Fe的1/15。添加微量合金元素得到的锆合金与核燃料UO2具有优良的相容性、较好的力学性能和耐高温高压水腐蚀性能,被成功用作压水核反应堆中核燃料包壳和燃料组件的结构材料[1]。核反应堆内运行经验和堆外的模拟研究均证实,锆合金的耐腐蚀性能和力学性能均与其中第二相粒子的种类、尺寸和分布密切相关[2- 3],由于第二相粒子与氧化锆的弹性模量、热膨胀系数等不同,会引起第二相与氧化膜晶格失配,从而对氧化膜内应力产生影响。

1 模型构建

1.1 本构模型

有限元仿真材料强度变化一般以位错演变为主。模拟材料强度变化需考虑两个主要因素,一是动态硬化,即位错的演化,可以表述为内部应力σi;二是沉淀硬化,即析出相应力σp[13]。材料的流动响应主要取决于其微观结构的变化。因此变形过程的应变速率可假设由两部分组成:一部分为基体,另一部分为析出相。为了简化计算,将本构模型中的流动应变速率描述成外部因素与材料内部因素的函数,即[13]:

(1)

式中:σ为外因应力,I为内部因素。

考虑材料内部微观结构的变化,基于材料流动规律,可表述为[13]:

(2)

式中αij与βij分别表示动态硬化及析出相的影响。

假设材料的流动硬化行为是动态的,Kocks和Mecking利用唯象法建立的Kocks- Mecking模型(KM模型)考虑了应变硬化对位错密度的影响,因此基于KM理论[14],材料的位错演化规律可表示为:

(3)

(4)

式中:G是剪切模量,b是柏氏矢量,C是位错相互作用系数,一般为0.2~0.5。

1.2 几何模型

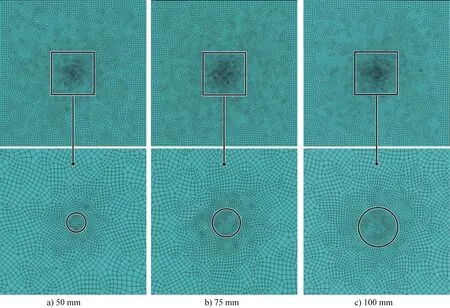

采用ABAQUS有限元软件构造模型,模型包含均匀的氧化锆膜及Nb2O5颗粒。在ABAQUS/CAE中建立尺寸1 000 nm × 1 000 nm× 40 nm的氧化锆膜几何模型。β- Nb相多为直径50~100 nm的球形[8- 9],在氧化膜中掺入截面为圆形的Nb2O5颗粒。对厚度方向做了薄区,使模型能够沿厚度方向产生应变。使用中性轴算法绘制网格,单元类型为C3D8T。假设模型上表面与外界接触,受外界压强为10.3 MPa。模型初始温度T0=293 K,环境温度T1=773 K。对上顶面施加压强P=10.3 MPa,几何模型及边界条件如图1所示。

图1 几何模型与边界条件Fig.1 Geometric model and boundary conditions

含不同尺寸Nb2O5颗粒的网格模型如图2所示,模型的单元尺寸、单元数与节点数如表1所示。

1.3 材料的相关属性

本文采用热力耦合模拟,网格类型为热- 位移耦合网格,氧化锆和Nb2O5颗粒参数见表2[16- 22]。

2 模拟结果与讨论

2.1 Nb2O5尺寸对应力的影响

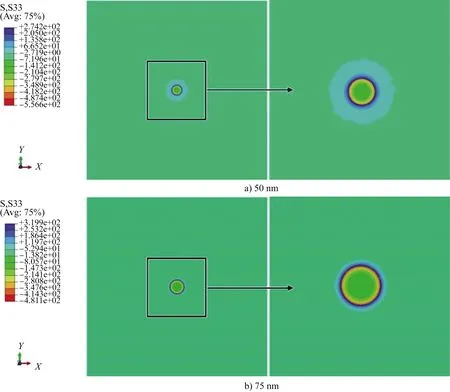

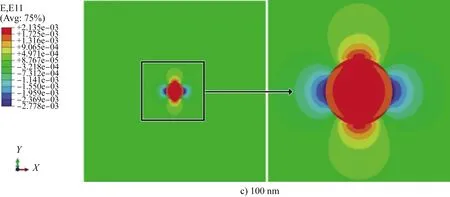

图3为Nb2O5颗粒尺寸分别为50、75、100 nm时氧化膜所受横向应力分布图,即沿X轴向的应力分布,正值为拉应力,负值为压应力。圆形Nb2O5颗粒的纵向应力除应力方向改变,其分布规律与横向应力相近,因此本文仅讨论横向应力。由图3可以看出,含3种不同尺寸Nb2O5颗粒的氧化膜所受应力皆为压应力且分布不均匀,表明Nb2O5颗粒处于受压状态。Nb2O5附近氧化锆区域出现应力集中现象,应力大小从Nb2O5与氧化锆交界处向氧化膜外侧递减,呈阶梯状分布。随着Nb2O5颗粒尺寸的增大,其周围氧化膜的应力场范围也随之增大,应力集中更明显。

图2 含不同尺寸Nb2O5颗粒的有限元模型Fig.2 Finite element model with different sizes of Nb2O5 particles

表1 含不同尺寸Nb2O5颗粒模型的网格信息Table 1 Grid information of models with different sizes of Nb2O5 particles

表2 材料的基本属性参数[16- 22]Table 2 Basic parameters of the materials[16- 22]

由于第二相和氧化锆之间的应力分布不均匀,局部附加应力会引起应力集中,导致氧化膜中形成各种缺陷。这些缺陷在应力、温度和时间的作用下发生扩散、湮没和凝聚,在氧化锆的晶界上形成孔隙,最终孔隙在应力作用下扩展形成微裂纹[4],从而解释了试验中观察到的第二相周围易萌生微裂纹的原因[4- 5]。

当氧化膜中出现较大的压应力时[23- 25],Nb2O5为硬质相,不易发生变形,并阻碍位错的滑移与形变[26],因此氧化膜中的最大横向应力区域出现在Nb2O5两侧的氧化锆位置,且呈弧形分布。这解释了试验中观察到的现象,即在锆合金氧化膜中第二相周围易出现月牙形微裂纹[5,27],如图4所示。

图5为Nb2O5颗粒尺寸分别为50、75、100 nm时,其周围氧化膜应力集中处的最大应力变化曲线。由图5可以看出,随着Nb2O5尺寸的增大,氧化膜所受最大压应力略有减小。在高温高压环境中,当基体中位错运动至与第二相颗粒相遇时,位错运动将受阻。此时,位错可能以两种方式越过第二相颗粒:一种是位错线直接切割穿过第二相颗粒,另一种是位错线发生弯曲,绕过第二相颗粒[28- 29]。对于硬质Nb2O5颗粒,位错线与颗粒作用力公式[30]:

图3 含不同尺寸Nb2O5颗粒的氧化膜横向应力分布Fig.3 Distribution of transverse stress in oxide films containing different sizes of Nb2O5 particles

图4 锆合金氧化膜中第二相周围的月牙形微裂纹[5,27]Fig.4 Crescent- shaped microcracks around the second phase in oxide films of zirconium alloy[5,27]

τ=Gb/2R

(5)

式中:G为第二相颗粒的剪切模量,b为运动位错的柏氏矢量,R为第二相颗粒半径。由于Nb2O5的剪切模量G较大,当氧化锆中的位错与第二相颗粒相遇时,运动位错将越过第二相颗粒。由式(5)可知,第二相颗粒尺寸越小,所需的剪切应力越大,因而颗粒周围氧化锆区域的最大应力随着颗粒尺寸的增加而减小 (见图5)。不同尺寸Nb2O5颗粒周围氧化膜所受应力相差不大,但应力集中区的范围明显增大(见图3),故较大尺寸Nb2O5周围氧化膜裂纹萌生的概率更大。这与陈亮等[6]研究的N36 锆合金在500 ℃/10.3 MPa 过热蒸汽中的腐蚀结果一致:含细小第二相合金的耐腐蚀性能优于含较粗大第二相的合金,说明第二相颗粒尺寸引起了腐蚀动力学的差异。

图5 Nb2O5颗粒周围氧化膜应力集中处的最大应力随颗粒尺寸的变化Fig.5 Variation of the maximum stress in the stress concentration area in the oxide film around Nb2O5 particles with their size

图6为不同尺寸(50、75、100 nm)的Nb2O5颗粒周围氧化膜所受法向应力的分布曲线,即沿Z轴向的应力分布。从图7可以看出,Nb2O5颗内粒存在较大的压应力,其附近氧化锆区域存在较大的拉应力。拉应力场呈环形分布,应力大小从Nb2O5颗粒与氧化膜界面处向氧化膜外侧递减。说明Nb2O5颗粒在法向呈受压状态,而界面附近氧化膜呈受拉状态,远离界面的氧化膜则保持受压状态。这是由于Nb2O5的弹性模量小于氧化锆,在相同载荷作用下,两者变形量不同,弹性模量越小,变形量越大。因此受压变形的Nb2O5颗粒对周围氧化膜产生拉应力,如图7模拟结果所示,Nb2O5颗粒内部为压应力,Nb2O5颗粒与氧化膜界面附近区域为拉应力。

图6 含不同尺寸Nb2O5颗粒的氧化膜法向应力分布Fig.6 Distribution of normal stress in oxide films containing different sizes of Nb2O5 particles

2.2 Nb2O5颗粒尺寸对应变的影响

图7为Nb2O5颗粒尺寸分别为50、75、100 nm时氧化膜所受横向应变分布曲线。由于Nb2O5颗粒的纵向应变分布规律与横向相似,因此得出如图8所示的Nb2O5颗粒周围氧化膜的平面应变方向示意图。从图7可以看出,Nb2O5周围的氧化锆区域横向两侧受压应变,纵向两侧受拉应变,即在垂直于Nb2O5方向上为压应变,平行于Nb2O5方向上为拉应变(见图8)。Nb2O5颗粒内及其周围氧化锆区域应变较大,并且随着Nb2O5尺寸的增大,应变较大区域的范围也随之增大,从而增加了裂纹萌生的可能性。Nb2O5所受氧化膜的压应力较大,但由于其为硬质相,不易被压缩变形,更倾向于被挤出,故其内部出现拉应变,并使其周围的氧化锆区域形成与Nb2O5颗粒平行的拉应变,氧化膜在这种局部拉应变作用下倾向于萌生远离Nb2O5而向外辐射的纳米级微裂纹,从而降低了氧化物的保护性能。

图7 含不同尺寸Nb2O5颗粒的氧化膜横向应变分布Fig.7 Distribution of transverse strain in oxide films containing different sizes of Nb2O5 particles

图8 Nb2O5周围氧化膜所受应变方向示意图Fig.8 Schematic diagram of the direction of strain experienced by the oxide film around Nb2O5

图9为不同尺寸的Nb2O5颗粒内部及其周围氧化膜中横向最大应变量。可见随着Nb2O5颗粒尺寸的增大,其周围氧化膜的压应变略有增大,拉应变略有减小,Nb2O5颗粒内拉应变减小。

图9 不同尺寸的Nb2O5颗粒内部及其周围氧化膜中的横向最大应变量Fig.9 Large transverse strain in Nb2O5 particles with different sizes and their peripheral oxide films

3 结论

(1)锆合金氧化膜中Nb2O5颗粒促使其周围的氧化膜产生了应力集中,形成弧形的阶梯状应力应变场,应力大小从第二相与氧化锆交界处向氧化膜外侧递减,应力集中会导致微裂纹萌生,形成新月形微裂纹。

(2)随着Nb2O5颗粒尺寸的增大,Nb2O5附近氧化膜中应力集中区的范围明显增大,从而增加了裂纹萌生的概率,降低氧化膜的保护性能。