不同直径NiTi形状记忆合金丝的相变和超弹性特性

刘丹瑛 丁希凡 陈 宏 金明江 金学军,

(1.上海交通大学设计学院,上海 200240; 2.上海交通大学医疗机器人研究院,上海 200240;3.上海交通大学材料科学与工程学院,上海 200240)

形状记忆合金(shape memory alloys, SMA)是一种能够记忆原有形状的智能材料。当合金在低于相变态温度下受到一定程度的塑性形变后,可通过加热的方式使其恢复到变形前的形状,这种特殊的现象称为形状记忆效应[1- 2]。形状记忆效应源于热弹性马氏体相变,是形状记忆合金的一大特性[3]。另一种重要的特性是超弹性,即当合金在高于相变态温度下,在应力作用下发生有限塑性变形(非线性弹性变形)后,可利用直接释放应力的方式使其恢复到变形前的形状。超弹性效应是一种特殊的滞回耗能性能[4- 5]。

形状记忆合金具有良好的力学性能和生物相容性以及集“感知与驱动”为一体等特点,已被广泛应用于医疗、航空航天、汽车、机器人等领域[6]。随着对形状记忆合金研究的不断深入,TiNi形状记忆合金细丝的研究开发越来越多。为了适应在各种复杂环境中的使用要求,尺寸的超小化、超细化是TiNi形状记忆合金今后的发展方向之一。2015年,哈钦森科技生产的形状记忆合金光学防抖(SMA OIS)驱动器,即Gemini SMA OIS[7],厚度降低了70%以上。而在国内,华为在2019年4月发布的P30 Pro手机的OIS也添加了形状记忆合金超细丝,在微电流的加热下会快速发生形变,由此产生的驱动力可完成OIS防抖模组的校正。神舟七号国产宇航服上也应用了直径0.06 mm的超细钛合金丝[8]。

合金的几何尺寸如晶粒大小、丝材直径等因素都会对马氏体相变行为产生直接的影响[9]。因此,本文研究了3种不同直径NiTi形状记忆合金丝的显微组织、超弹性和相变,为其在微/纳米尺度的应用研究提供参考。

1 试验材料与方法

试验材料为江苏佩尔科技生产的直径分别为0.25、0.35和0.45 mm的冷拔NiTi形状记忆合金丝,其化学成分(原子分数)为Ni 50.8%、Ti 49.2%。在真空热处理炉中对合金丝进行400 ℃×10 min的退火处理。

NiTi丝的相变温度使用DSC 8500型差示扫描量热仪进行测定,测试温度范围为-50~75 ℃,速度为10 ℃/min。NiTi丝的拉伸性能与超弹性的测试在Instron- 5966拉伸机上进行,拉伸速率为5×10-3s-1,试验温度为45 ℃。采用JEOL 2100F型透射电镜观察NiTi丝的微观结构。

2 试验结果

2.1 不同直径NiTi丝的显微组织

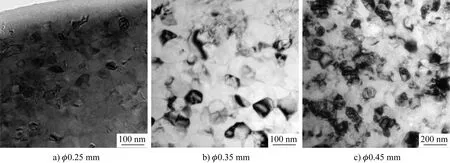

图1为直径分别为0.25、0.35和0.45 mm NiTi丝的透射电镜明场像。采用对角线法,统计出0.25、0.35和0.45 mm丝的晶粒尺寸分别为50、80和100 nm。经过400 ℃退火10 min后,冷拔NiTi丝的组织为均匀的等轴晶粒,说明冷拔变形的效应在退火过程中得到一定程度的消退。但由于退火温度低且退火时间短,晶粒未发生明显长大。不同直径NiTi丝冷拔时变形量不同,导致退火过程中再结晶和晶粒长大的驱动力不同,因此经相同工艺退火后不同直径NiTi丝的晶粒大小有差异。

此外,在3种不同直径NiTi丝中均未观察到Ni4Ti3析出相。其原因主要有两点:一是退火温度较低且保温时间较短,Ni4Ti3来不及析出长大;二是晶粒尺寸为纳米级,Ni4Ti3的析出被抑制。已有研究发现[10],当NiTi合金的晶粒尺寸小于某一临界值时,无法析出Ni4Ti3相。

图1 不同直径NiTi丝的透射电镜明场像Fig.1 TEM bright field images of NiTi wires of different diameters

2.2 不同直NiTi丝的马氏体相变

图2为不同直径NiTi丝400 ℃退火10 min后的DSC曲线,3个试样在升温和降温过程中均出现了单步可逆的马氏体相变。NiTi丝的直径对其热诱发马氏体相变有显著影响。由图2可见,随着NiTi丝直径的增大,DSC曲线向高温段偏移,说明马氏体相变温度升高。利用切线法分析得到不同直径NiTi丝的马氏体相变温度如表1所示。由表1可知,NiTi丝直径每减小0.1 mm,马氏体相变开始温度(Ms)降低约1 ℃。此外,不同直径NiTi丝的DSC曲线的峰高有明显差异,说明NiTi丝直径对马氏体相变潜热有影响。通过计算DSC曲线相变峰的积分面积可得,0.45、0.35和0.25 mm NiTi丝的马氏体相变潜热分别为5.1、4.8和4.4 J/g,即NiTi丝的马氏体相变潜热随着丝材直径的增大而增加。

图2 不同直径NiTi丝的DSC曲线Fig.2 DSC curves of NiTi wires of different diameters

表1 不同直径NiTi丝的马氏体相变温度Table 1 Martensite transformation temperatures of NiTi wires of different diameters

已有研究发现[11],NiTi合金的马氏体相变温度随Ni含量的增加而降低。此外,热处理和加工工艺也影响NiTi合金的相变温度。时效处理后,NiTi合金的马氏体相变温度升高。这是因为富镍Ni4Ti3相的析出导致合金基体中Ni含量降低;加工工艺则影响合金的显微组织,不同晶粒尺寸的NiTi合金的马氏体相变温度不同。本文研究的不同直径NiTi丝的化学成分均一,且400 ℃退火后无任何相析出,说明显微结构是造成合金马氏体相变温度差异的主要原因。透射电镜观察表明,随着NiTi丝直径的减小,合金的晶粒尺寸减小。当晶粒尺寸减小到一定程度时,马氏体相变过程受到抑制,需要更大的激活能来激发相变,所以相变在更低的温度下进行。

2.3 不同直径NiTi丝的超弹性

图3为不同直径NiTi丝在45 ℃拉伸的应力- 应变曲线。拉伸时,首先是合金母相的弹性变形(应力与应变呈线性关系),随后进入应力诱发马氏体相变与马氏体重排阶段(应力平台阶段),最后进入马氏体弹性变形阶段。不同直径NiTi丝在卸载过程中均发生了回复,但三者的最大超弹性应变量略有差别,0.25、0.35和0.45 mm NiTi丝的最大超弹性应变量分别为8.4%、8.9%和9.5%,即最大超弹性应变量随着NiTi丝直径的增大而增加。结合2.2节可知,随着NiTi丝直径的增大,合金的晶粒尺寸增大,马氏体相变温度和相变潜热升高。说明NiTi丝的直径越小和晶粒越细,马氏体相变程度越小,由应力诱发马氏体相变的最大超弹性应变量也越小。

图3 不同直径NiTi丝的拉伸应力- 应变曲线Fig.3 Tensile stress- strain curves of NiTi wires of different diameters

从图3还可以发现,不同直径NiTi丝的诱发马氏体相变的临界应力存在明显差异。通过切线法得到0.25、0.35和0.45 mm NiTi丝的临界应力分别为496、453和547 MPa,与DSC测得的马氏体相变温度的变化趋势不一致。其原因可能是经过400 ℃退火10 min后,NiTi丝中仍存在残余应力,且残余应力随着NiTi丝直径的增大而减小,残余应力在应力诱发相变过程中起促进作用,所以0.45 mm丝的应力诱发马氏体相变临界应力最大。相较于0.3 5 mm丝,0.25 mm丝的晶粒尺寸仅50 nm,相变被抑制则需要更大的应力,所以0.35 mm丝的应力诱发相变临界应力最小。

研究认为[12],NiTi形状记忆合金作为驱动材料或其他智能材料应具有大的超弹性应变量,并尽可能由低的外力驱动(即需要低的应力诱发马氏体相变的临界值),显然直径0.35 mm的NiTi合金丝兼备以上两点,且其低的应力诱发马氏体相变临界应力有助于提高丝材的疲劳寿命。

3 结论

(1)经400 ℃退火10 min后,直径0.25、0.35和0.45 mm冷拔NiTi记忆合金丝的晶粒尺寸分别为50、80和100 nm。

(2)随着丝材直径的增大,其马氏体相变温度升高,相变潜热增加。

(3)退火后的NiTi记忆合金丝均具有优异的超弹性,随着丝直径的增加,NiTi丝的最大超弹性应变量增加,诱发相变的临界应力先减小后增大。

(4)直径0.35mm的NiTi形状记忆合金丝的综合性能最优,即具有最小的诱发马氏体相变临界应力和较大的超弹性应变量。