退火温度对Fe- 15Mn- 10Al- 0.3C钢组织和性能的影响

刘营凯 王白冰 刘仁东 郭金宇 史 文

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.鞍钢股份有限公司技术中心,辽宁 鞍山 114009)

在汽车行业飞速发展的同时,环境污染、能源枯竭等问题也随之而来,因此提高汽车燃料效率及减少尾气排放成为备受关注的议题。研究表明,汽车轻量化是实现这一目标的主要措施[1- 3],车重每减轻10%,油耗可降低5%~8%[4]。Fe- Mn- Al- C钢因具有高强度、高塑性及低密度,正成为未来汽车用钢的热门研究方向[5- 7]。Al是铁素体形成元素,在Fe- Mn- Al- C钢中添加Al能有效降低钢的密度,同时提高层错能,并抑制γ→ε转变[8]。研究表明,每添加质量分数为1%的Al,钢的密度下降0.101 g/cm3,可减重约1.3%[9- 11]。

Sun等[12]研究发现,经冷变形处理后,304奥氏体双相不锈钢在700~850 ℃退火过程中发生了回复、马氏体逆转变、残留奥氏体再结晶以及晶粒长大等过程,且随着退火时间的延长,完成马氏体逆转变和奥氏体再结晶的时间显著缩短。Sohn等[13- 14]研究发现,冷轧Fe- 0.35C- 3.5Mn- 5.8Al钢在730~780 ℃退火过程中发生了γ→α+κ转变,830~930 ℃退火后组织为奥氏体和铁素体,980 ℃退火时发生了γ→ε转变,并且在拉伸变形过程中均产生了TRIP效应。

计算表明,Fe- Mn- Al- C钢的层错能约为88.5 mJ/m2[15],在变形过程中不会产生TRIP和TWIP效应,因此如何提高铁素体基体钢的力学性能仍是一个十分重要的研究课题。本文通过降低Mn含量、提高Al含量以达到减轻质量、降低成本的目的,并通过试验研究了退火温度对Fe- Mn- Al- C钢的组织和力学性能的影响,确定其两相分布状态和最佳工艺参数。

1 试验材料及方法

试验钢的设计成分为Fe-15Mn-10Al- 0.3C(质量分数,%,下同),用真空感应炉熔炼后浇铸成直径为82 mm的圆柱形铸锭。将钢锭加热到1 150 ℃保温30 min,然后锻成约20 mm厚的钢板,锻后空冷。随后进行热轧,开轧温度为1 100 ℃,终轧温度为880 ℃,轧后空冷。将热轧板材切成150 mm×50 mm×1.5 mm片状试样。热处理工艺[16]如图1所示,将试样在1 030 ℃保温1 h进行真空固溶处理后水冷至室温。将固溶态试样经约30道次冷轧至0.5 mm厚,冷变形量约为66.7%,然后在840、870和900 ℃退火,退火时间分别为1、5、10、30 s和1、2、5、10、20 min以及1 h。退火试验在盐浴炉中进行。

根据GB/T 228—2010,沿轧制方向切取标距为30 mm的非比例拉伸试样,并在MTS C45.305电子万能试验机上进行拉伸试验,拉伸速率为2 mm/min;沿轧制方向切取金相试样,经研磨、抛光后,用体积分数为10%的硝酸酒精溶液浸蚀,然后用Hitachi SU- 1510型扫描电镜(SEM)观察试样的显微组织;采用DLMAX- 2550 X射线衍射仪(XRD, CuKα)进行物相分析,扫描速度为2(°)/min;采用备有高速EBSD探头的Apollo 300型热场发射扫描电镜进行相分布和晶粒取向分析;使用MH- 3L型显微硬度仪测量铁素体的显微硬度,试验力为0.49 N;使用HBRVU- 187.5型布洛维光学硬度计测量试样的表面硬度,试验力为15 kg。

图1 Fe- 15Mn- 10Al- 0.3C钢的热轧和热处理工艺示意图Fig.1 Schematic diagram of hot rolling and heat treatment processes for Fe- 15Mn- 10Al- 0.3C steel

2 试验结果与分析

2.1 显微组织

试验钢固溶态和冷轧态的显微组织如图2所示。由图2(a)可见,固溶态试样的组织为铁素体基体上分布着不连续的岛状奥氏体,无其他析出相。经冷变形处理后,奥氏体晶粒呈带状沿轧向分布(见图2(b)),铁素体基体和奥氏体带内均存在明显的变形带。

图2 固溶态(a)及冷轧态(b)Fe- 15Mn- 10Al- 0.3C钢的显微组织Fig.2 Microstructures of the solution treated (a) and cold rolled (b) Fe- 15Mn- 10Al- 0.3C steel

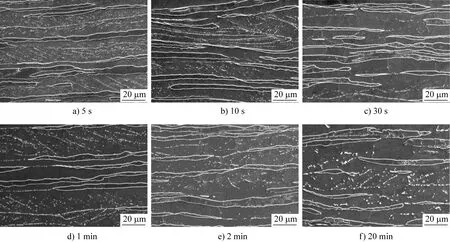

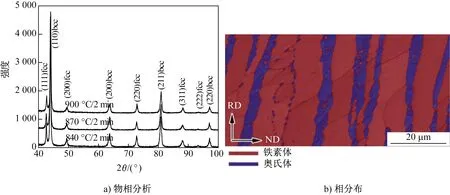

图3为Fe- 15Mn- 10Al- 0.3C钢冷轧试样经840 ℃退火不同时间后的SEM图。可见退火5 s时,在铁素体变形带上形成了大量点状物质,从XRD物相分析和EBSD相分布图(见图4)可知,该物相为二次奥氏体γ2;奥氏体带内发生了γ→α转变,α- 铁素体在奥氏体晶界处形成。退火30 s时,铁素体晶粒明显细化,大量点状γ2分布在铁素体晶界(见图3(c));随着退火时间从1 min延长至20 min,γ2分布状况未发生变化,尺寸从0.52 μm增加至1.81 μm。

图3 Fe- 15Mn- 10Al- 0.3C钢经840 ℃退火不同时间后的显微组织Fig.3 Microstructures of Fe- 15Mn- 10Al- 0.3C steel after annealing at 840 ℃ for different times

图4 经840 ℃退火20 min的Fe- 15Mn- 10Al- 0.3C钢的XRD图谱及EBSD相分布Fig.4 XRD patterns and EBSD phase distribution of Fe- 15Mn- 10Al- 0.3C steel after annealing at 840 ℃ for 20 min

图5为经870 ℃退火不同时间的冷轧试样的SEM图像。可见退火5 s时铁素体变形带同样有γ2形成;退火10 s时铁素体晶粒细化,γ2主要分布在铁素体晶界,且随着退火时间延长至20 min,γ2晶粒尺寸从1.15 μm增加至3.28 μm。此外,奥氏体带内也发生了γ→α转变,退火时间从5 s延长到20 min,α- 铁素体从麻点状长大至孔洞状。与840 ℃退火态相比,870 ℃退火试样中γ2晶粒的数量密度减小,呈不连续分布于铁素体基体中,且奥氏体带内转变的α- 铁素体面积比例同样减小。

图5 经870 ℃退火不同时间的Fe- 15Mn- 10Al- 0.3C钢的显微组织Fig.5 Microstructures of Fe- 15Mn- 10Al- 0.3C steel after annealing at 870 ℃ for different times

图6为经900 ℃退火不同时间的冷轧试样的SEM图。由图6(a)可见,退火1 s时铁素体发生了部分再结晶,变形带消失,通过EBSD统计大小角度晶界比例得出,此时再结晶程度已达到81.25%;退火5 s时铁素体晶粒已明显细化,奥氏体带内发生了显著的γ→α转变(见图6(b));退火时间从10 s延长至10 min,α相转变量显著增加,其形貌从点状转变为颗粒状,且分布更加均匀;直至退火1 h时,奥氏体带有被α- 铁素体分割成颗粒状的趋势。不同于840和870 ℃退火试样,在900 ℃退火过程中始终未观察到二次奥氏体γ2。

图6 经900 ℃退火不同时间的Fe- 15Mn- 10Al- 0.3C钢的显微组织Fig.6 Microstructures of Fe- 15Mn- 10Al- 0.3C steel after annealing at 900 ℃ for different times

2.2 硬度

试样的洛氏硬度和铁素体显微硬度随退火工艺变化的曲线如图7所示。由图7(a)可见,在840 ℃退火1~30 s的试样,洛氏硬度先快速下降后略有升高,结合组织演变可知30 s内就已经完成再结晶过程;随着退火时间的继续延长,洛氏硬度缓慢下降,这是晶粒长大所致。870 ℃退火试样的洛氏硬度的变化趋势与840 ℃退火试样的一致,但其完成再结晶的时间缩短到10 s。900 ℃退火1 s的试样的洛氏硬度已下降到较低水平,其完成再结晶的时间为5 s。由图7(b)可见,铁素体显微硬度的变化趋势与试样宏观硬度略有不同,铁素体完成再结晶后,其硬度随退火时间的延长无明显变化;随着退火温度的升高,铁素体的显微硬度逐渐升高,其中900 ℃退火试样比870和840 ℃退火试样高约65~80 HV0.05。这是因为840和870 ℃退火过程中,析出了大量二次奥氏体γ2,导致铁素体内固溶的C、Mn原子减少,晶格畸变程度降低。

图7 退火工艺对Fe- 15Mn- 10Al- 0.3C钢硬度的影响Fig.7 Effect of annealing process on hardness of Fe- 15Mn- 10Al- 0.3C steel

2.3 力学性能

Fe- 15Mn- 10Al- 0.3C钢经不同工艺退火后的室温力学性能如图8和表1所示。冷轧态Fe- 15Mn- 10Al- 0.3C钢的抗拉强度为1 369 MPa,断后伸长率为2.6%。由图8可见,与840 ℃退火30 s的试样相比,退火10 s的屈服强度、抗拉强度和断后伸长率均明显提升,强塑积最高。这是因为此时再结晶过程刚完成,晶粒尺寸的细化提高了强韧性;随着退火时间继续延长至2 min,强韧性均有所下降。当退火温度为870 ℃时,试样的强度和断后伸长率的变化趋势与840 ℃退火试样的相似,即随退火时间延长而逐渐降低;但因退火10 s时已完成再结晶,此时的屈服强度和塑性最高。900 ℃退火试样的强度随退火时间的延长而逐渐降低,退火2 min时塑性有明显提升。

图8 退火工艺对Fe- 15Mn- 10Al- 0.3C钢力学性能的影响Fig.8 Effect of annealing process on mechanical properties of Fe- 15Mn- 10Al- 0.3C steel

表1 Fe- 15Mn- 10Al- 0.3C钢经不同工艺退火后的力学性能Table 1 Mechanical properties of Fe- 15Mn- 10Al- 0.3C steel annealed by different processes

退火温度对试验钢的强度和塑性影响显著。由图8可见,随着退火温度的升高,试验钢的屈服强度和抗拉强度不断提高,断后伸长率逐渐降低。

3 分析与讨论

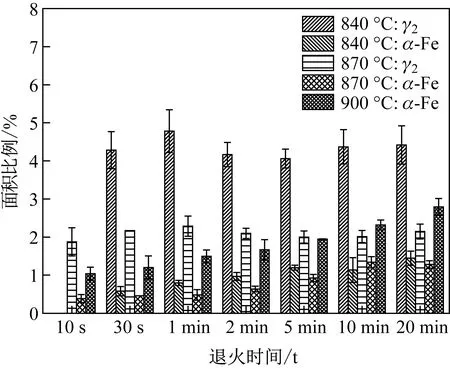

Fe- 15Mn- 10Al- 0.3C钢退火后的显微组织为铁素体和奥氏体,840和870 ℃退火组织为δ- 铁素体+γ- 奥氏体+γ2- 奥氏体+α- 铁素体,900 ℃退火组织为δ- 铁素体+γ- 奥氏体+α- 铁素体,该组织差异与γ2的形成机制有关。当γ2的形成为扩散机制时,在相转变过程中,合金元素的再分配程度随热处理温度的降低而下降,但其过饱和度随相变温度的降低而增加。由于合金元素的过饱和是扩散的驱动力,因此在较低的温度下,具有相间边界迁移的互扩散将被加速,由铁素体向奥氏体的晶格转变也可实现[17]。通过Image- Pro Plus软件对不同退火态8个视场中的γ2和α统计后发现,840 ℃退火试样中γ2含量远高于870 ℃退火试样(见图9),低的退火温度导致合金元素的过饱和度增加,从而在能量较高的变形带和晶界析出更多的二次奥氏体。

图9 不同工艺退火的钢中二次奥氏体γ2和α- 铁素体面积比例随退火时间的变化Fig.9 Variation of area proportion of γ2 and α- ferrite in the steels at different temperatures with times

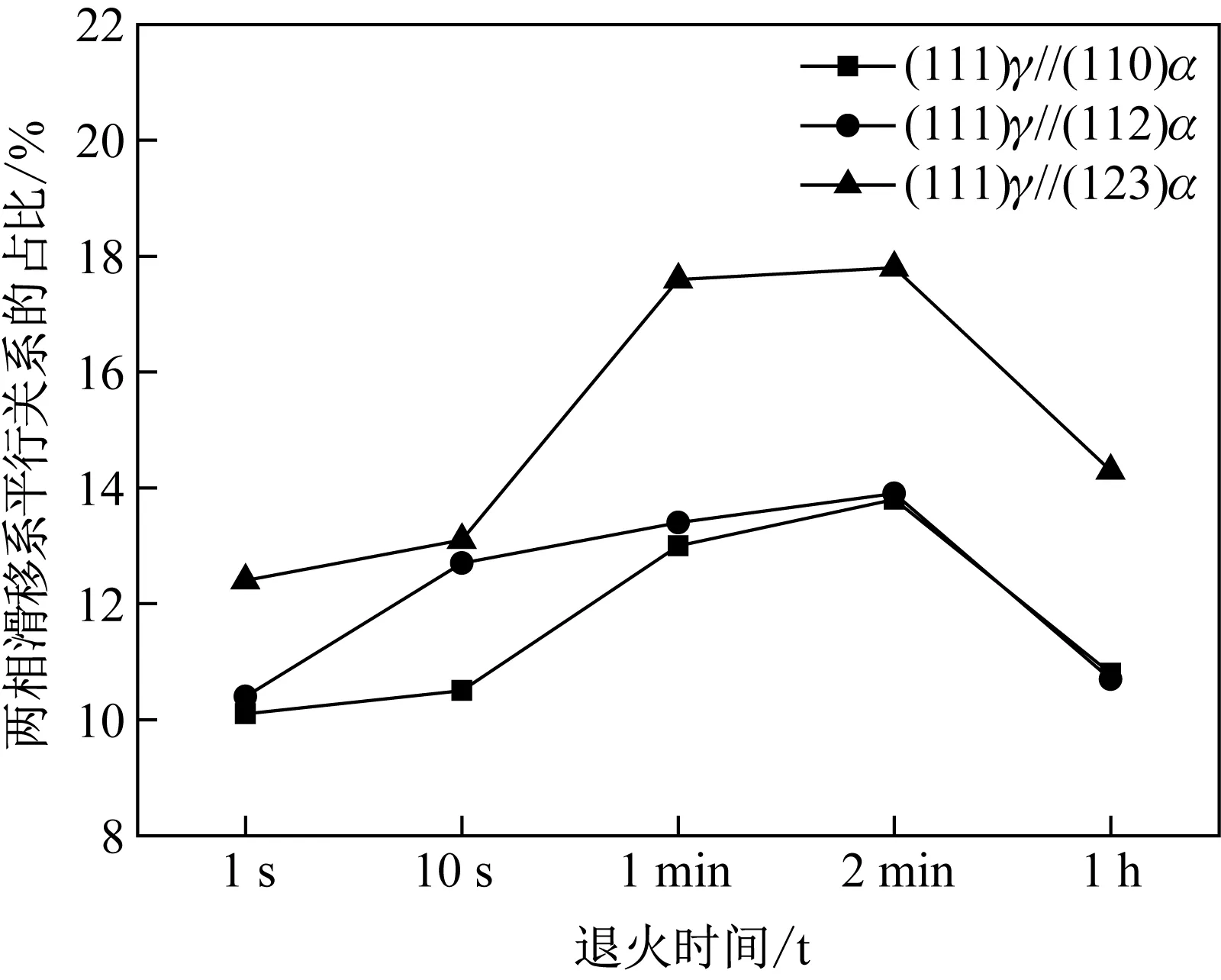

奥氏体带内发生的γ→α转变源于相不平衡所产生的驱动力,且转变量随着退火时间的延长逐渐增加(见图9)。900 ℃退火2 min的试样塑性提升。这是由于初生α相和母相奥氏体为近邻关系,α相长大方向背离母相奥氏体[22],从而趋于满足K- S关系,随着退火时间的进一步延长,两相之间的共格关系逐渐消失[23]。通过EBSD对α相和奥氏体滑移系的平行关系占比进行统计后发现(见图11),退火2 min的试样中两相滑移系的平行程度最高,因此塑性最好。

图10 870 ℃退火20 min试样中δ相和γ2相之间偏离K- S关系图及偏离角度占比Fig.10 Diagram of deviation from K- S relationship and proportion of deviation angle between δ phase and γ2 phase in the samples annealed at 870 ℃ for 20 min

图11 900 ℃退火不同时间的试样中α相和奥氏体滑移系平行关系的占比Fig.11 Proportion to degree of parallelism between the slip systems of α phase and slip systems of austenite in the samples annealed at 900 ℃ for different times

4 结论

(1)退火温度显著影响Fe- 15Mn- 10Al- 0.3C钢的显微组织,当退火温度为840和870 ℃时,δ- 铁素体晶界形成了大量二次奥氏体,900 ℃退火过程中始终无二次奥氏体形成。

(2)二次奥氏体γ2和δ- 铁素体之间的取向满足K- S关系,可显著提升钢板的塑性;840 ℃退火30 s的试样的抗拉强度为776.9 MPa,断后伸长率为21.3%,强塑积最高可达16.55 GPa·%;二次奥氏体的形成会造成铁素体基体的晶格畸变程度减小,从而导致强度下降。

(3)不同温度退火的钢的奥氏体带内均发生了γ→α同素异构转变,随着退火时间的延长,α相的转变量逐渐增加,钢的塑性改善。