热处理温度对AlxCoCrFeNi系高熵合金组织和硬度的影响

曾 鹏 李方杰 沙业雨 常 帅 柴培钊 刘 敏

(1.上海工程技术大学材料工程学院,上海 201602; 2.上海应用技术大学材料科学与工程学院,上海 201418)

2004年,我国台湾学者叶均蔚教授突破了传统合金的发展瓶颈,提出了一种全新的合金设计理念,即将多种金属元素作为合金主元,以相等或相似的比例混合熔炼获得高熵合金[1]。多主元混合产生的高熵效应,使得合金具有高强度、高硬度、高耐蚀性和耐磨性等优异性能,尤其是在低温下能保持高的强度和塑性[2-3]。因此高熵合金可以很好地应用在低温服役装置、航空航天等重要工业领域。通过设计合适的热处理工艺,能最大限度地发挥材料潜力,达到提高合金性能、延长产品使用寿命的目的。AlxCoCrFeNi合金是目前研究最为广泛的高熵合金体系之一[4-5]。研究发现,AlxCoCrFeNi合金的物相结构随着Al含量的变化而发生改变,退火温度对合金的屈服强度和抗压强度的影响均较大[6],所以选择适当的退火温度有利于AlxCoCrFeNi系高熵合金的结构优化和性能提高。本文主要研究了退火温度对AlxCoCrFeNi系高熵合金微观组织、相结构和硬度的影响。

1 试验材料与方法

选取纯度均大于99.9%(质量分数)的Al、Co、Cr、Fe、Ni单质颗粒为原材料,按照表1的质量配比熔炼AlxCoCrFeNi(x=0.25、0.55、0.75及1.25)系高熵合金,合金锭质量约75 g。采用WS- 4型非自耗真空电弧炉熔炼合金,在惰性气体保护下进行,每个试样反复熔炼3~5次以保证成分均匀,最后浇入坩埚凝固成锭。用粗砂纸磨去试样表面的氧化皮[7],然后将试样置于GSL- 1600X真空管式炉中,加热至1 100 ℃保温6 h,随炉冷却进行均匀化退火。退火后试样分别再随炉升温至800、1 000、1 200 ℃,保温4 h,随炉冷却。用王水腐蚀试样,采用Zeiss Axio Observer D1M型光学显微镜(OM)观察合金的显微组织,采用D/Max 2500V型X射线衍射(XRD,Cu- Kα)分析合金的相结构,扫描角度为20°~100°,扫描速度为8 (°)/min。采用MH- 5L型显微硬度计测量合金的硬度,试验力为200 g,保持时间为5 s,每个试样测量5次取平均值[8]。

2 试验结果与讨论

2.1 均匀化退火后AlxCoCrFeNi系高熵合金的显微组织和硬度

图1为AlxCoCrFeNi(x=0.25、0.55、0.75及1.25)系高熵合金均匀化退火后的XRD图谱。从图1可以看出,经1 100 ℃均匀化退火后,Al0.25- CoCrFeNi合金为单相FCC结构,Al0.55CoCrFeNi和Al0.75CoCrFeNi合金为FCC和BCC双相结构,Al1.25CoCrFeNi合金为单相BCC结构。Al元素为BCC稳定元素,随着Al含量的增加,AlxCoCrFeNi系高熵合金由单相FCC转变为FCC和BCC双相,最终转变为有序相B2和无序相混合的BCC结构,这与文献[9- 10]报道的一致。

图2为AlxCoCrFeNi系高熵合金均匀化退火后的显微组织。可以看出,Al0.25CoCrFeNi合金的组织均一, 晶粒较粗大(图2(a));Al0.55CoCrFeNi合金的组织为柱状树枝晶,枝晶内的灰色区域明显多于枝晶间的黑色区域(图2(b))[11];Al0.75- CoCrFeNi合金为等轴非枝晶组织(图2 (c));Al1.25CoCrFeNi合金为明显的枝晶组织,枝晶区域为典型的调幅分解组织,由高温下的合金熔体调幅分解为B2和BCC相,枝晶间为后续凝固的BCC组织(图2 (d))。

图1 AlxCoCrFeNi系高熵合金均匀化退火后的XRD图谱Fig.1 XRD patterns of the homogenized AlxCoCrFeNi alloys

图2 AlxCoCrFeNi系高熵合金的显微组织Fig.2 Microstructures of the AlxCoCrFeNi high entropy alloys

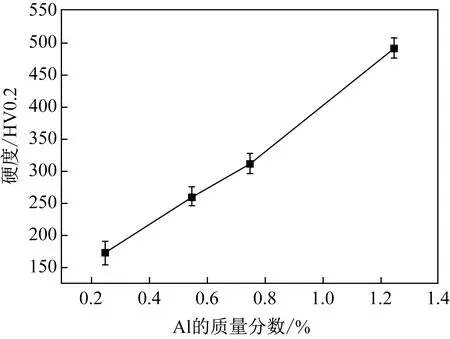

图3为AlxCoCrFeNi系高熵合金均匀化退火后的显微硬度。可以看出,AlxCoCrFeNi系高熵合金的显微硬度随着Al含量的增加而呈线性增加。这主要是由于Al是BCC稳定相,随着Al含量的增加,合金中BCC相含量增加,而BCC相的硬度高于FCC相,导致合金的硬度也线性增加。

图3 AlxCoCrFeNi系高熵合金均匀化退火后的显微硬度Fig.3 Micro- harnesses of the homogenized AlxCoCrFeNi high entropy alloys

2.2 退火温度对AlxCoCrFeNi系高熵合金显微组织和硬度的影响

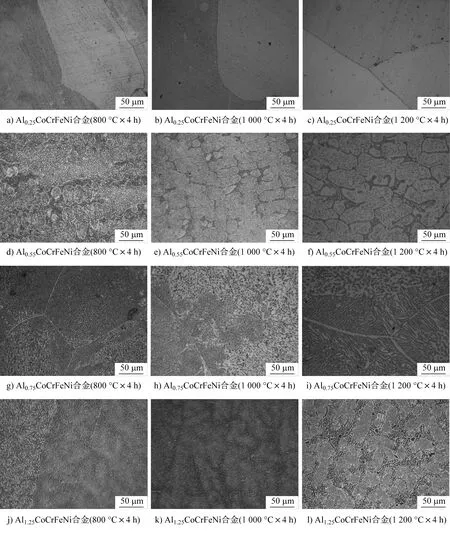

图4是AlxCoCrFeNi系高熵合金经不同温度退火后的显微组织。从图4(a~c)可以看出,退火温度对Al0.25CoCrFeNi合金的显微组织影响不大,没有新相形成,仍是单独的FCC相。Al0.55CoCrFeNi合金经800和1 000 ℃退火后,其组织仍保持柱状树枝晶(图4(d、e));经过1 200 ℃退火后,尽管组织仍保持柱状树枝晶形貌(图4(f)),但互相连接的枝晶断裂、球化,树枝晶尺寸增加,晶内析出相粗化。Al0.75CoCrFeNi合金为等轴非枝晶组织,沿晶界析出相互平行的(FCC+BCC)组织(图4(g、h));在1 200 ℃退火后,晶界附近组织粗化,晶界变宽,晶内组织球化(图4(i))。Al1.25CoCrFeNi合金为等轴晶组织,随着退火温度的升高,枝晶形貌越明显(图4(j~l));经过1 000 ℃保温4 h退火的合金晶粒粗化[12];经1 200 ℃保温4 h退火的合金由枝晶组织转变为不均匀的非等轴网状组织(图4(l))。

图4 AlxCoCrFeNi系高熵合金经不同温度退火后的显微组织Fig.4 Microstructures of the AlxCoCrFeNi high entropy alloys after annealing at different temperatures

在1 200 ℃保温4 h退火,元素的扩散能力增强,合金中各元素发生了扩散与重新分布。

AlxCoCrFeNi系高熵合金经不同温度退火后的显微硬度如图5所示。可见,相比Al1.25- CoCrFeNi合金,Al0.25CoCrFeNi、Al0.55CoCrFeNi及Al0.75CoCrFeNi合金的硬度变化较小。Al1.25- CoCrFeNi合金的显微硬度随着退火温度的升高,先升高后降低再升高。因此本文着重研究了Al1.25CoCrFeNi合金经不同温度退火后相结构的变化规律。

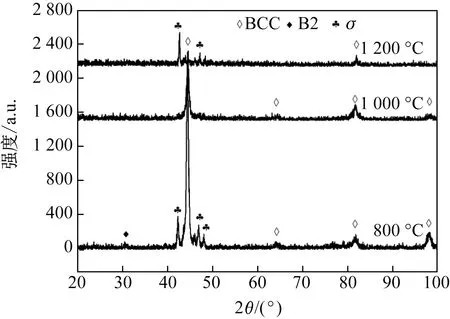

图6为Al1.25CoCrFeNi合金经不同温度退火后的XRD图谱。从图6可以看出,经800 °C保温4 h退火后,合金的相结构主要为BCC和σ相及少量的B2有序相;经1 000 °C保温4 h后,合金的相结构为BCC相,σ相的数量减少甚至溶解消失;但经1 200 °C保温4 h退火后,σ相的数量又大幅度增加,合金的相结构仍以BCC和σ相为主。σ相的生成会导致合金的硬度和脆性上升,所以经1 000 °C保温4 h退火的合金的硬度相比800和1 200 °C退火的有所降低[13- 14](见图5)。

图5 AlxCoCrFeNi系高熵合金经不同温度退火后的显微硬度Fig.5 Micro- hardness of the AlxCoCrFeNi high entropy alloys after annealing at different temperatures

图6 Al1.25CoCrFeNi合金经不同温度退火后的XRD图谱Fig.6 XRD patterns of the Al1.25CoCrFeNi high entropy alloys after annealing at different temperatures

3 结论

(1)随着Al元素含量的增加,AlxCoCrFeNi系高熵合金的组织由FCC单相逐渐转变为FCC+BCC双相和BCC单相,并有少量BCC发生有序化生成B2相,合金的硬度也逐渐升高。

(2)退火温度对Al0.25CoCrFeNi合金组织影响不大,800和1 000 ℃退火对Al0.55CoCrFeNi和Al0.75CoCrFeNi合金组织的影响也较小,因此合金的硬度未发生明显变化。1 200 ℃退火后,Al0.55- CoCrFeNi和Al0.75CoCrFeNi合金的组织粗化,硬度下降。

(3)退火温度对BCC结构的Al1.25CoCrFeNi高熵合金的组织和性能有重要影响,经800和1 200 ℃保温4 h退火后,部分BCC相转变为σ相,合金的显微硬度显著提升,但经1 000 ℃保温4 h后,σ相溶解消失,导致合金硬度降低。