一例K型井架起升局部结构开裂原因分析

关双会,杜汉文,李宝春,付占炯,綦耀光

(1.中海油服油田生产事业部钻修井作业公司,天津 300452;2.西南石油大学 经济管理学院,成都610500;3.中国石油大学(华东)机电工程学院,山东 青岛 266580)

符号说明

F—集中载荷,kN

G—重力载荷,kN

L—力臂,mm

g—重力加速度,N/kg或者m/s2

θ—构件夹角,(°)

a—支管杆件截面长度,mm

b—支管杆件截面宽度,mm

N—焊缝受力,kN

FEXX—分级的焊缝熔敷金属最小抗拉强度,MPa

ax—单面焊缝有效长度,mm

lw—焊缝有效长度,mm

he—焊缝有效厚度,mm

σ—正应力,MPa

[σ]—许用应力,MPa

Qw—焊缝线性承载能力,MPa

Pu—极限载荷,kN

φ,φ1,φ2—抗力系数

D—主管截面宽度,mm

tc—主管管壁厚度,mm

Fyo—材料屈服强度,MPa

β—几何形状参数

γ—主管柔性参数

η—几何形状参数

βeop—有效外部冲切系数

tb—支管管壁厚度,mm

海洋平台上修井机的井架在起升过程中的工况复杂,会受到井架自重力、平台晃动、平台振动、不均衡的起升液压油缸顶升力,以及自然环境产生的各种载荷的影响。各种偶然性的因素都会引起井架起升相关结构的损坏,从而影响到修井机整体的安全性、可靠性和完好性。因此,需要对井架的起升作业工况的受力进行理论计算,作为设计依据。陈洪光[1]、邹龙庆[2]、白锋[3]、王路林[4]、张学军[5]、胡晶磊[6]、许定江[7]、朱玄[8]、张浩[9]等人基于陆地钻机、修井机的井架起升过程的受力,以及可靠性进行了有限元仿真分析和研究工作。以何军国[10]、梁会高[11]等人为代表的学者对海洋修井机井架的设计计算也进行了多方面的有限元分析研究。张勇[12]对于井架结构设计提出了设计优势原则的概念。现有的研究工作大多是以井架的作业工况和整体性结构设计安全方面为重点,而对井架在起升工况的受力及相应结构设计的研究内容则较少。

某海上平台配套的海洋修井机在进行安装调试期间,在进行井架起升操作时,出现了井架下体主支撑腿结构根部开裂现象。现场对开裂位置的结构设计细节,以及裂缝主要特征进行了检查和分析,并对该处结构的设计计算报告进行了校核,还对现场的操作过程进行了详细了解。最终确认了问题出现的原因,提出了类似位置结构的局部强度设计建议和建造检验建议。

1 问题概况

某海上石油生产平台新建造的HXJ135型海洋修井机,在进行海上安装调试过程中,对井架总成系统实施起升作业测试。第1次,井架前支点起升离开支撑架100 mm,然后下放归位,检查各部位无异常;第2次,起升200 mm高度,停止操作,检查井架结构各部位及焊接部位有无异常,发现左侧井架主支撑腿结构根部内侧(起升液压缸支撑点上方三角架处)出现开裂现象,裂口宽度达到3~5 mm,裂缝长度为结构型材全长。现场观察到裂纹内部深处有明显气孔。井架总成在出厂验收时也实施了井架起升测试验收工作,当时并未发现异常情况。结构开裂情况如图1所示。

a 结构开裂部位 b 结构裂缝长度

c 结构开裂部位焊缝内部缺陷 d 结构裂缝深度

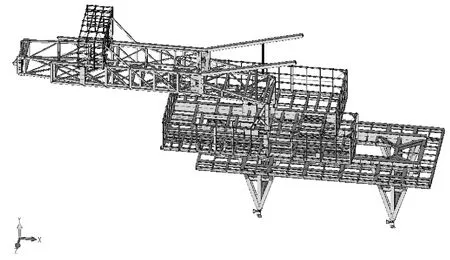

该井架结构总成如图2所示。开裂部位主管(井架下体下主框架侧梁)及支管(支撑腿斜梁)结构材料规格型号如表1。该部位焊缝设计为部分熔透角焊缝,无损检验设计要求为磁粉检验。检验报告结论为合格。

井架主要技术参数如表1所示。

1—井架底座;2—井架起升液压油缸;3—井架前支架;4—井架下体;5—井架上体;6—天车总成;7—二层台;8—支管结构开裂位置(内侧)。

表1 HXJ135型海洋修井机井架主要技术参数

2 开裂部位强度校核

2.1 支管(杆件7644)强度校核

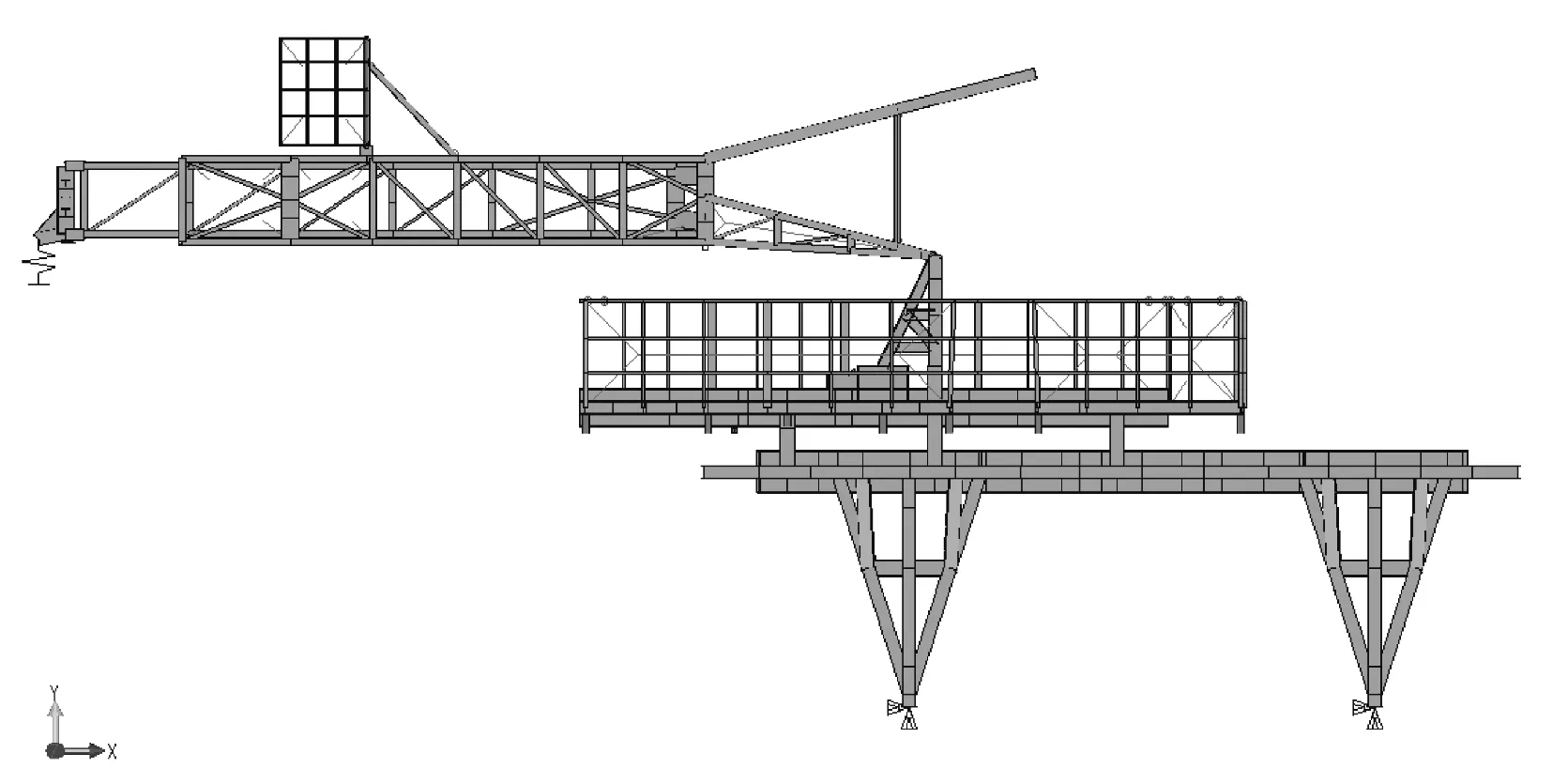

井架结构开裂位置为焊接连接结构,该处是由2种型号规格不同的型材组对焊接构成。为了校核该位置的结构强度及焊缝强度,采用结构分析软件SAFI模拟井架起升作业工况,井架上下体合套状态起升工况模型及0°角起升工况模型分别如图3和图4所示[13]。分析得到结构开裂位置的受力结果[14],如图5及表2所示。

由图5以及表2数据可以确定,开裂位置连接杆件受力较小,计算得到UC值为0.5,最大应力值为89.83 MPa。此处材料为Q345D材质的矩型钢管,屈服极限为345 MPa,许用应力为206 MPa。在0°起升工况下,支管(杆件7644)的最大应力小于材料的许用应力,其结构强度符合设计要求[14]。

图3 井架上下体合套状态起升工况模型

图4 井架0°角起升工况模型

图5 井架结构开裂处受力分析结果

表2 杆件7644应力值

2.2 支管焊缝强度校核

焊缝开裂部位的结构如6所示。

1—主管;2—焊缝开裂点;3—支管。

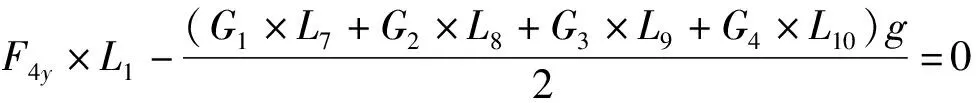

井架总成在0°起升工况时,单侧起升液压缸的推力设为F1,杆件7644与上部横梁连接焊缝处最大受力值设为F2,井架结构及支管受力分析简图如图7和图8所示。

图7 0°角起升时井架局部结构受力简图

图8 开裂杆件7644起升受力简图(0°起升工况)

在图7中,井架下体主支撑腿与井架底座连接点为固定铰支座。

图7、图8中,Gi(i=1,2,3…)为井架及各部件重力,Lj(j=1,2,3,4…)为井架及各部件重心及杆件内力至支点A和支点B力臂。

作用于井架结构的单侧起升液压缸推力F1由力矩平衡方程计算得出。

F1×cos48°×L1×2-(G1×L2+G2×

L3+G3×L4+G4×L5)g=0

(1)

代入数值得:

由静力平衡有:F4x-F1sin48°=0

(2)

得F4x=F1sin48°=590.87×0.768=453.8 kN

(3)

图7中节点B受力分析如图9所示。

图9 节点B受力

(4)

根据GB50017—2017及AWS D1.1/D1.1 M -2015标准校核主管与支管连接节点的焊缝强度及节点承载能力。

如图6所示,主管与支管连接节点的设计参数如下:

支管与主管连接角度

θ=75°

支管边长

a=b=160 mm

焊缝处最大受力值为

N=F2=831.856 kN

焊缝熔敷金属的分类最小拉伸强度

FEXX=490 MPa

单面焊缝有效长度

(5)

支管焊缝有效长度

lw=2×ax=331.288 mm

(6)

焊缝有效厚度

he=0.7×8=5.6 mm

(7)

由GB50017—2017公式13.4.5-1可知,焊缝应力为:

(8)

但σ=448.389 MPa>[σ]=

所以,按照AWS D1.1/D1.1M许用应力方法,开裂处焊缝的设计强度安全系数不足。

根据AWS D1.1/D1.1 M -2015规范第9.5.3条,焊缝线性承载能力为:

Qw=0.6he×FEXX=0.6×5.6×490 MPa=1 646.4 N/mm

(9)

焊缝极限载荷为

pu=Qw×lw=1 646.4 N/mm×331.288 mm=545.43 kN

(10)

抗力系数φ=0.8,焊缝承载能力为

φ×Pu=545.43×0.8=436.346 kN (11) 所以,根据LFRD方法校核,焊缝承载能力不足。 根据AWS D1.1/D1.1 M —2015的 9.6.2条对支管节点进行失效校核。 2.3.1 局部承载能力 由图6可知,开裂部位节点设计数据如下: 支管边长 a=b=160 mm 主管截面宽度 D=160 mm 主管厚度 tc=16 mm 节点连接角度 θ=75° 材料屈服强度 Fyo=345 MPa 单面焊缝有效长度 几何形状参数 (12) 主管柔性参数 (13) 几何形状参数 (14) 有效外部冲切系数 (15) 抗力系数φ1=0.95,分支轴向承载能力为 =2 947.554 kN>831.856 kN (16) 由此可知,局部结构强度足够,不会失效。 2.3.2 整体承载能力 起升过程中,该处节点承受拉伸荷载,抗力系数φ2=1 (17) 所以Pu2=3 960.538 kN>831.856 kN 由此可知,整体不会失效。 经过几方面计算分析校核,开裂部位结构的强度在理论上满足设计要求。焊缝的强度在理论上不满足设计要求。 由图7所示0°角起升瞬时,由起升液压缸与井架起升连接点为支点的力矩平衡原理可知,此时的问题节点承受来自井架自重力及起升液压缸顶升力和井架底座固定铰支座的支座反力引起的力矩剪切力。 图10为节点开裂井架起升液压缸安装示意图,可以看出,其液压缸体中心线与水平面夹角只有42°,水平分力与垂直分力分别为 F1x=F1sin48°=453.8 kN>F1y= F1cos48°=395.29 kN 图10 井架起升液压缸安装角度示意 液压缸的顶升作用力的水平分力比垂向分力大,这样的情况,无论是对液压缸的有用功输出,还是对井架结构合理设计都是不利的[1,15]。 因此,建议在设计起升液压缸的安装角时,要使液压缸体的中心线与水平面的初始角度≥50°,增加液压缸有用功比例,减少井架起升时受到的不利载荷。 另外,井架的起升过程是由两根液压缸共同作用完成的。但是,在实际操作中,2根起升液压缸的同步性存在偏差,易产生偏心载荷[16],对于井架结构的受力是一个不确定的不利因素,甚至会对井架产生不可预估的损坏。因此,在设计井架时,该部位要适当加强。 由图2可知,支管与主管设计为Y型焊缝连接结构,在井架起升过程中,支管焊缝承受载荷的能力受到不利因素的影响较大,如果焊缝质量稍有不足,或者受到偏心载荷时,焊缝能力下降明显。由于主管与支管的结构尺寸差值较大,支管的强度显得弱些。如果将此支管设计为贯通结构,与井架前立柱焊接,则支管的抗拉伸能力将得到很大提高。此时,主管的支撑作用也不会变化。相对现有的设计将更为理想。 根据AWS D1.1/D1.1M规范和钻井和修井井架、底座规范要求,由式(8)、(9)、(10)可知,支管结构与尺寸的选择应满足下式。 0.6he×FEXX×lw>N (18) (19) 焊接连接设计中,焊角高度通常设计为较薄件厚度,即he=0.7tb。代入相关参数,由式(18)可得a×tb>1 952.164 mm2,由式(19)可得a×tb>1 956.070 mm2。 可知,当a=160 mm不变时,需tb>12.225 mm;当tb=8 mm不变时,需要a=244.509 mm。所以,该节点支管材料规格的合理选择可提高节点焊缝的强度。 由于支管与主管的设计角度较大,支管在井架起升过程中承受杆件内部拉力过大,造成连接焊缝的载荷也大。因此,此节点位置的局部结构需采取加强措施,提高焊缝的承载能力。 由图1c所示的图片观察,可以发现开裂位置为连接焊缝,此处的焊缝设计为角焊缝。焊缝的内部深层部位存在许多气孔状缺陷。因此,该焊缝的角焊缝设计是不理想的,无损检验设计为磁粉检验也是不理想的。 由式(8)的焊缝应力计算结果可以看出,焊缝的应力值是非常大的,远大于焊缝许用应力的70%[17],安全系数很低。根据《API Spec 4F—2013钻井和修井井架、底座》规范,此处的焊缝设计为全熔透或部分熔透焊缝,并且进行超声波无损检验是最理想的作法。 针对所述井架节点的局部结构焊缝开裂问题,采取了符合现场实际的整改方案和措施。 1) 对节点连接焊缝进行部分熔透焊处理,并对焊缝进行超声波无损检验,确保焊缝质量。 2) 对节点局部结构进行腹板局部加强。如图11所示。通过对节点结构的局部加强,提高节点焊缝的安全系数。 a 无局部加强板 b 有局部加强板 通过上述计算分析知,井架在0°角时液压缸的起升推力最大,井架节点杆件结构受力最大,受到破坏的可能性也最大。所以,针对海洋修井机两节套装井架的起升工况,提出相关结构的改进建议。 1) 调节井架总成初始安装水平角度[2-9]。 方法一,由图7井架起升受力图可知,将井架平放时与钻台面的角度由0°增加到10~15°。这样就可以减少液压缸的起升推力,提高起升垂向有效分力,进而减小节点杆件的受力。具体作法,可以将井架前支架的高度适当增加,以达到增大井架初始安装角的目的。 方法二,在井架前支架顶部两侧增设液压缸类的二级顶推装置,辅助主起升液压缸起升工作。井架起升作业时,起动井架前支架顶推液压缸,主起升液压缸随动。将井架由水平顶推至10~15°后,主起升液压缸起动。前支架顶推液压缸收回。 2) 减小问题节点主管与支管设计角度。改善支管杆件内力幅度。 通过改变主管与支管连接角度后的模拟计算,可以发现,当连接角度为60°时,相关节点杆件作用力可减小至51.76%。当连接角度为55°时,杆件作用力可减小至45.40%,效果显著。如表3所示。 表3 支管(杆件7644)与主管设计角度对应支管内力关系 注:FN=F2/cosθ。 3) 增加起升液压缸体中心线与水平面的初始安装角,提高初始有效作用推力比例。 1) 在海洋修井机井架起升设计中,相关节点的支管设计的影响因素应全面考虑,支管受力的合理性应予以注意。 2) 井架起升液压缸的初始水平安装角度应尽可能加大,可以提高液压缸推力的有效作用力,减轻井架结构在起升时的受力,提高结构安全性。 3) 井架的初始安装角度可以适当提高,可以在一定程度上减少液压缸推力需求,并且在安全性能一定的前提下,可以提高井架结构设计的经济性与合理性。 4) 与陆地K型井架钢丝绳系起升原理相同,可以在井架前支架上设计二级井架起升顶推液压系统,提升井架起升结构的安全性。2.3 节点承载能力校核

3 起升液压缸安装角及受力分析

4 支管与主管连接节点结构设计合理性分析

4.1 支管节点位置选择

4.2 支管结构及尺寸选择

4.3 支管节点局部结构加强

5 无损检验方法分析

6 局部加固及设计改进

6.1 节点局部结构及焊缝加强措施

6.2 设计改进

7 结论