海上油田水平井稳油控水技术现状与发展趋势

潘 豪

(1.中海油研究总院有限责任公司,北京 100028;2.海洋石油高效开发国家重点实验室,北京 100028)

控堵水技术主要应用在边底水油藏水平井中,通过下入控水管柱、安装节流阀、以及注入化学堵剂等手段,限制水平井高含水段的产出,促进低含水段的生产,从而均衡产出剖面,延缓水平井的含水率上升速度。目前,中国海上含边底水油藏的油田超过30个,其中水平井井数超过50%,油田含水率不断上升。随着更多的油田进入开发中后期,控水的需求将会越来越迫切。

控堵水工作是一个系统工程,涉及到油藏专业、钻井专业、完井专业等多个专业,需要通盘考虑生产井全寿命周期的控水相关因素,进行相关内容设计。在做好油藏、钻井方面的基础性工作条件下,例如水平井布井、水平段长度设计、水平段轨迹设计、多分支或侧钻等,进一步采用合适的控堵水和找水技术进行井筒内作业,增强稳油控水的效果。

对于水平井控堵水技术和找水技术,因油藏物性、流体性质、井身结构和完井管柱设计等条件的差异,已发展出一系列不同的技术。近20 a来,已经形成了从生产测井、示踪剂等找水技术,到机械控水、化学堵水、连续封隔体控水等较完整的控堵水技术体系,为油田的稳油控水工作提供了有力的支持。相对于陆上油田,海上油田开发有其自身的特点:海上油田开发风险高、投资大、环保要求高,受到的不可控因素影响较多;海上平台的空间和液处理能力有限;海底油藏的特殊条件、成本的控制等因素也制约海上油田采收率的提高[1]。

1 控堵水技术现状分析

1.1 机械控水技术

机械控水技术主要是通过下入控水管柱或者控水工具来调节生产井段的流入剖面。因可靠性高、工具寿命长、控水效果见效快,相对化学堵水等其他措施,机械控水技术占据海上控水完井主导地位。中心管、变密度筛管、ICD和AICD等控水技术在海上油田水平井均有应用,井数达到百余口,其中ICD控水技术应用最多。

机械控水技术的主要难点是:控水工具的适应性、控水能力大小的设计以及出水位置和出水量的预测。随着技术不断进步,这些难题得到了不同程度的解决。1994年提出的中心管控水技术(如图1)起到了延缓水平井跟部的底水突破的作用,但其控水能力较小,且只能控制跟部底水脊进[2]。因此,中心管控水多数应用在南海东部海相砂岩相对均质油藏中。

图1 中心管示意

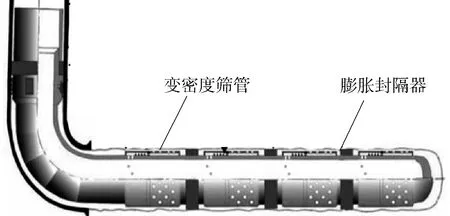

由于中心管柱的适应性有限,变密度射孔、变密度筛管设计相继出现。通过改变射孔密度、筛管的孔径和孔密来调节水平段内各小段的流体流入量,而不仅仅是控制跟部流入量。变密度射孔在大港油田水平井中应用20余井次,但由于射孔器材的限制,水平井变孔密射孔不能达到理想的设计结果,因此限制了后续的推广应用[3]。变密度筛管(如图2)的调节阻力主要来自于过滤网上的积砂阻力和环空的积砂阻力,适用于出砂井,目前主要应用在渤海油田疏松砂岩油藏的部分水平井中。

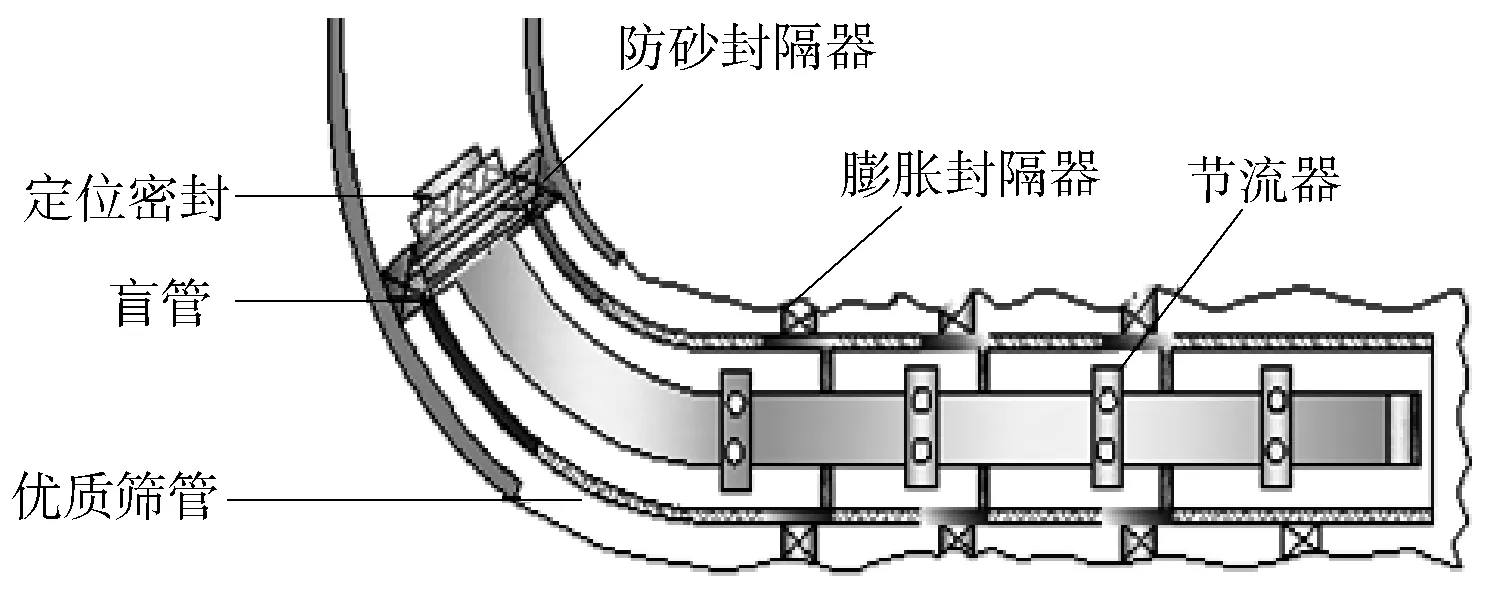

作为目前的主流技术,ICD(Inflow Control Device)的出现标志着控水技术的进一步提升(如图3)。通过管外封隔器对水平井的分段和各段ICD的流入附加阻力来实现调节水平井生产段流入剖面。ICD工具种类较多,安装作业简单,控水能力强,在均质和非均质油藏均适用。从2008年开始,ICD在南海和渤海油田大量应用,但也面临着下入后不能调节ICD附加阻力的问题。

图2 变密度筛管示意

图3 ICD管柱示意

分段控水的中心管柱技术(如图4)能解决这个问题,初期完井时先分段,中心管柱可在初期或后期下入,后期下入或者调整各段节流阻力时需要先知道出水位置和出水量。其优势在于若后期发现某处出水严重,可在修井时对出水的层段进行卡封或控制。这种控水措施一般应用在非均质性油藏或边水油藏。虽然该技术实现了后期根据出水情况调整控水策略的目的,但实施时需要动管柱修井和找水作业[4-6]。

图4 分段控水的中心管柱示意

新式AICD(Auto Inflow Control Device)研制成功是迈向自动控水的重要一步。根据过流流体的黏度、密度等参数的变化,AICD能自动控制阀门的流入量大小[7-9]。目前较成熟的是碟片型AICD和流道型AICD,另一种在重油和超重油油藏中广泛应用的AICV也具有类似的控水机理和效果[5,10-11]。AICD的管柱结构与ICD控水管柱类似,但单个AICD阀对流体黏度、单井含水率和产量有一定的适用范围,例如碟片型AICD要求黏度大于3 mPa·s,含水率小于98%,产液量大于30 m3/d。且ICD或AICD的使用也会增加生产井的附加压降,也可能影响后期作业(例如酸化等)。AICD控水技术发起于国外。目前国内也开发出了AICD产品,正在逐步应用中。它适应性强,能自动调节流入量,对出水的预测准确性的依赖程度大幅降低,且控水能力强(以碟片型AICD为例,在3 MPa压差下,当黏度为50~100 mPa·s时,AICD阀的过油量大约是过水量的6.5~8.5倍[12-13]),从2015年开始在南海和渤海区域的数口水平井中开展了试用。

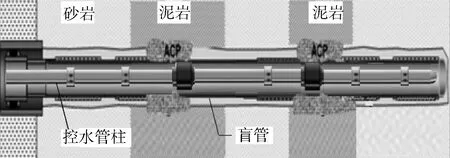

ICD和AICD既可以在新井中随筛管一起下入,也可以在已投产井的筛管内部随中心管柱单独下入。对于已投产井,可能存在初期完井并未下入裸眼封隔器对筛管和井壁之间的环空进行分隔的情况,导致后期控堵水作业手段有限,2012年南海西部1口已投产水平井试用化学封隔器ACP(Annulus Chemical Packer)成功封堵了筛管外环空(如图5),为此类井的后期控堵水提供了新的途径[14-15]。

图5 化学封隔器配合中心管柱控水示意

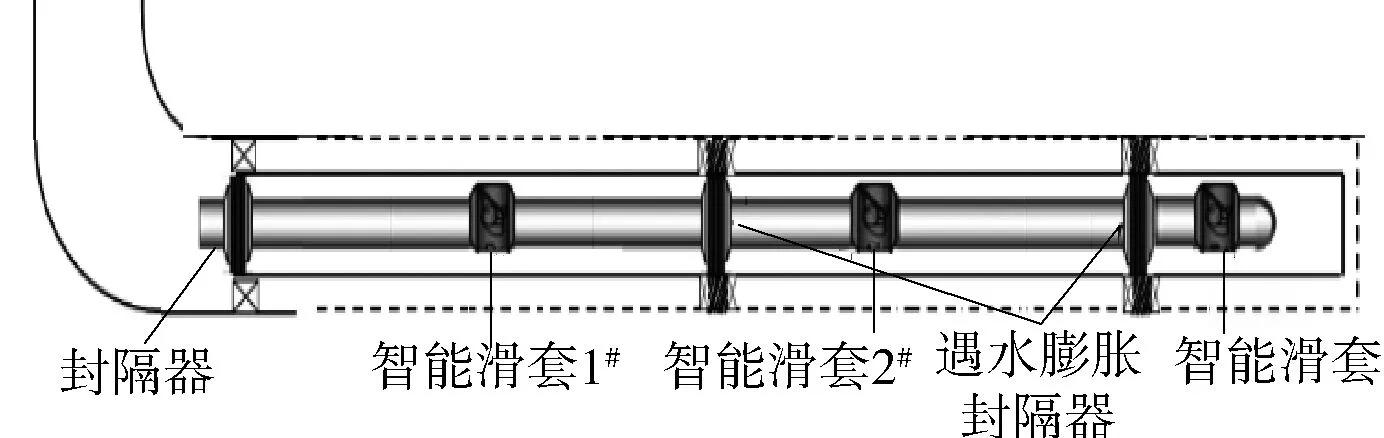

另一种方法是智能滑套控水,该技术也能较好地解决找水难、流动阻力调节的问题。虽然智能完井系统很少应用在单支水平井中,但带液控滑套或电控滑套的找堵水一体管柱已经开始试用[16],通过各段的智能滑套的开关实现找水和控水,但目前应用数量少。科威特北部Sabriyah油田曾试用过分5段的液控滑套气举水平井[17]。国内渤海地区某油田曾在水平井中试用过3段电控滑套找堵水一体管柱(如图6),可以通过定时和压力信号2种方式对滑套的开关状态进行控制,但存在井下的电器元件出现故障的风险。

图6 水平井智能滑套找水、卡水管柱示意

1.2 化学堵水技术

机械控水技术只能解决井筒出水问题,但对于层内绕流、储层内部剩余油的动用问题就需要考虑利用化学堵水技术解决[17]。

根据化学堵剂对水层与油层起到的阻塞作用,可将化学堵水划分为非选择性堵水和选择性堵水。非选择性堵水技术应用时需先将油井中产水位置找准,然后堵住产水位置,控制水的产出;选择性堵水技术则是立足于选择性堵剂和堵剂选择性注入工艺,凭借堵剂的特殊性能和堵剂选择性注入工艺,达到不找水就可以堵水的目的[18]。根据相应形式可划分为冻胶型、颗粒型、沉淀型、泡沫型和微生物型等[19]。

在设计上,对于出水位置清楚的水平井,如果井筒满足施工条件,可考虑非选择性堵剂堵水,如果出水位置不清楚,或者虽然出水位置清楚但井筒不满足施工条件,则要考虑实施选择性堵水[20]。

化学堵水在陆上油田应用广泛,并取得了较好的效果,已形成了一系列化学剂和配套工艺,在深部调剖液流转向剂研究与应用方面取得了许多新进展,包括形成弱凝胶、胶态分散凝胶、体膨颗粒、柔性颗粒等多套深部调剖(调驱)技术。但对于高温高压油藏堵水、特高渗大孔道油田深部调剖、厚油层深部液流转向、水平井堵水问题,现有堵水技术还不能有效应对[21]。

目前,化学堵水技术在海上应用数量较少,在水平井中的应用更少,整体上堵水成功率偏低,曾经出现过的问题包括:封堵效果差,有效期短、用量较大,配液程序较复杂,对平台作业能力与管柱密封性要求严格,储层污染风险大。因此,也需要针对性地研发新技术以适应海上油田需要。

1.3 连续封隔体技术

连续封隔体技术是国内新型控水技术(如图7),主要是指在筛管和井壁间环空充填低密度特殊颗粒,并下入带节流阀的控水管柱(例如ICD控水管柱),实现对封隔的各段进行流量控制。由于充填层径向厚度远小于轴向厚度,因此,轴向阻力远大于径向阻力,从而大幅降低了环空轴向窜流量。通过设置节流阀参数,使得高产段的流动阻力大,低产段的流动阻力小,从而实现全井筒产出剖面的调整。该技术的关键是要保证充填效率和ICD参数的设计,应用时还应考虑出水模式、剩余油量和经济性等因素。目前海上已应用了数口井,表现出较好的控水效果。

图7 连续封隔体控水原理示意

连续封隔体技术不但可以同时实现砾石充填防砂和控水,而且还有如下优势:

1) 单独使用机械控水技术(如ICD)时,水平段分段数量少,难以解决各段内窜流和段间绕流的问题。因此,对于水平段渗透率差异大的水平井,采用连续封隔体技术进行近似“无限分段”的方式,对各段进行流量控制,降低了绕流和窜流风险。

2) 对于套管外有窜槽、套管有变形、裸眼段扩径率高的情况也有很好的适用性。

3) 无需开展找水和多次堵水作业。

其他控堵水技术如控水砂充填技术、油水分采技术尚在研究和试验中,并未推广应用。目前,控水砂制造工艺多样,采用简单的机械混合法制备出超疏水复合控水砂,工艺相对简单、费用较低,但为保证堵水效果,要求较大的充填厚度(例如,2 MPa的压降阻力需要5 m的充填厚度),因此,胜利油田采用了在试验定向井中压裂充填控水砂的方式,所使用的控水砂是通过无机材料经过处理后,表面形成一层憎水亲油层的石英砂,含水率从施工前的73%下降到施工后的57%[22-23]。

油水分采技术是在现有的井眼基础上向下部水层钻井,增加尾管或者水平分支,实现上部水平井采油,下部分支采水,从而达到消除水锥的目的[24-25]。该技术既可以用于新井开发,也可用于使完全水淹井重新恢复生产。

技术优势是:

1) 产出的油几乎不含水,产出的水几乎不含油。

2) 由于产出的水污染小,可以直接回注地层或是直接排放。大幅降低了与举升和处理水相关的费用。

技术难点是:

1) 油区和水区中开采井段的位置和长度的确定。

2) 油和水的产量比值的确定。产水量太小,难以达到消锥的目的。产水量太大,容易造成原生产层段不供液。

3) 双支分采水平井或双水平井分采都会带来较高的投资。

1.4 找水技术

控水的前提条件是判断出水位置。常规找水是通过测井实现,但仅仅依靠重力是不能将生产测井仪器下放到水平井的预定位置,因此,需要借助于输送工具将仪器传送。水平井测试仪器的输送方式主要有水力输送、井下电子牵引仪(爬行器)输送、连续油管输送等[26]。

油管泵送的优势是:

1) 工艺简单,不需动用大型或特殊设备。

2) 时效性高。

3) 成功率高。

4) 成本较低。

水力输送法易对油层造成污染,输送距离较短。

井下电子牵引仪(爬行器)输送是依靠自身带有的电机提供动力,具有长度小、质量轻、操作简单,可将井下仪器送到准确位置等优点。但井况要求和费用均较高,并且存在一定的作业风险。

带电缆的连续油管输送方式适应性广,具有遇卡风险小,作业成功率高的优点。但连续油管的强度有限,设备占地空间较大。针对以上问题,目前正在研究和试用的新技术包括:

1) 示踪剂找水技术。

为减少生产测井对生产时效的影响并降低作业风险,可考虑采用示踪剂找水技术,即在水平井多个目标段的完井管柱中安装不同的缓释型示踪剂,开井生产后通过测试不同示踪剂产出情况来识别出水位置。该方法最大的优势是仅需将药剂安装到完井管柱上,整个测试过程无需动用管柱,即可进行水平段出水长期监测。国内已研制出的一种利用不同种类氟苯甲酸示踪剂、环氧树脂506、顺丁烯二酸酐混合成型的缓释型固体示踪剂。目前固体示踪剂至少可缓释180 d[27]。

2) 井下光纤监测含水率技术。

该系统通过激光蚀刻技术在光纤上植入等距离传感器,下入到水平井水平段。地面发射高频率激光,当井下流体流动声波信号传播至传感器时,传感器拾取信号并反射至光电监测仪,将水平段采集的流量及含水率按每米1个点的数据实时传输到平台监控系统,最终获得水平段产出剖面和含水率等参数[28]。

2 海上油田控堵水技术发展趋势

虽然控堵水、找水技术已取得长足进步,但适用条件仍有诸多限制,应用效果仍需进一步提高。另外,海上控堵水技术的研究和应用还需要注意海上油田开发的几个特点:

1) 海上作业费率高,较长的控堵水作业工期会带来较高费用,进而影响控堵水的经济性。

2) 受限于海上平台面积、设施能力等因素,一些作业要求高的化学堵水可能难以开展。

3) 现有水平井的生产测井找水风险或费用较高。

4) 大部分水平井采用裸眼完井和筛管防砂,初期完井时并未分段。

5) 各海域的边底水油藏也有自身特点:渤海区域油藏属于河流相沉积,储层变化大,储层胶结疏松,非均质性严重,油稠,产能偏低。南海区域的地层以海相砂岩为主,存在部分生物礁灰岩,油层厚度总体偏薄,物性总体好,中高孔渗,边底水能量充足,原油黏度较低,产量高。

因此,需结合海上作业和区域特点来研究适合海上油田的控堵水新技术。

2.1 复合智能控水技术

在控水需求日益增长的背景下,作为控水的重要手段,机械控水技术的发展将会更有效地促进采收率的提高,延长油田开发寿命。目前的被动机械控水技术已经相当成熟,并得到大量应用。存在的不足是:

1) 控水管柱下入后不能自动根据各段出水量的变化自动调整节流阻力。海上作业日费高,后期通过修井调整堵水策略的花费较高。

2) 对水平井出水位置和出水量的预测准确性依赖性较高。

因此,自动机械控水技术成为目前研究的主攻方向。自动控水阀技术因能自动调整、适应能力强、结构相对简单、对找水要求较弱等优势,具有广阔的应用前景。

然而,单独使用被动控水技术(如ICD)或自动控水技术(如AICD)都存在一定的缺陷。例如,ICD存在着初期限流,后期不能堵水的问题;AICD虽然中后期根据流体特征的变化自动抑水,但初期抑锥作用有限。

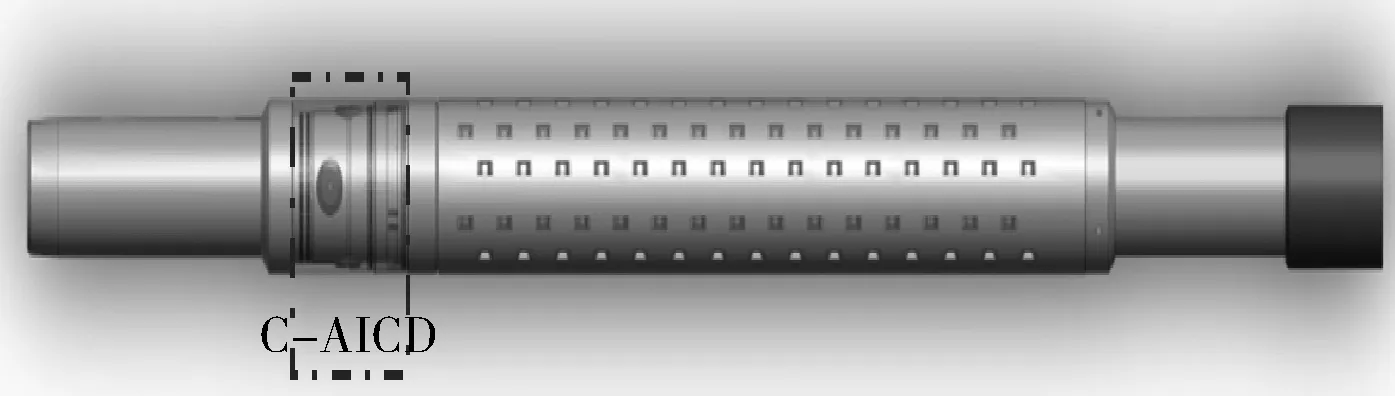

目前正在研究的复合型控水装置技术,通过ICD和AICD的串联组合,能实现生产早期限流,中后期根据流体特征的变化自动抑水的功能。避免了目前单独使用ICD或AICD的缺陷,进一步提高了单井采收率,从而获得更好的控水效果,并实现了全寿命控水,减少了后期动管柱修井次数。复合型控水装置C-AICD(Composite autonomous inflow water device)如图8所示,该技术减少了对出水位置的准确预测的依赖,应用范围广,更适用于地层认识不太清楚,例如该地区测井资料有限,地质条件复杂、未采用生产测井找水等情况。

图8 复合型控水装置管柱示意

还需改进复合型控水装置性能以提高对不同产量的适用范围,也可减少装置在高产井的应用数量,降低投资费用。同时,进行技术优化,使得该技术不但能与复合筛管配套,也能与充填工艺相配套,实现智能控水和高效防砂。

2.2 压裂充填控水颗粒技术

压裂充填控水砂在定向井中得到试验,但并未在水平中得到推广应用。目前,边底水油藏大多数是采用水平井开发,未来水平井的应用数量比例可能更高,含水率快速上升的问题基本上不可避免。目前的机械控水难以解决井筒附近地层绕流等问题,化学堵水成功率低。若利用疏水颗粒充填技术进行井筒环空控水,甚至进入地层内部控水,就可能解决上述问题,且有效期将更长。

在边底水油藏开发过程中,由于底水绕流可能存在,深入地层才能更好、长效地控水。通过压裂充填(包括分段压裂充填),将带有疏水性能的颗粒充填到地层,特别是对高孔高渗层段或易出水层段有针对性加强充填厚度,增加易出水层的流动阻力,提前防止井筒外绕流和延缓底水脊进速度。另一方面,通过在筛管和井壁间的环空内进行控水颗粒的充填,防止环空内的横向窜流,从而实现地层内和井筒内的控水,无需找水和多次堵水作业。

另外,在充填厚度一定的条件下,目前的控水颗粒对水的限制阻力较小,还需改进疏水改性剂涂抹技术,提高颗粒疏水性能。

目前,水平井裸眼分段砾石充填技术已经初步应用[29],未来对于非均质性强的水平井可进行分段压裂充填,对于其中有高渗带或裂缝的井段进行压裂充填,如图9。对于非均质性较弱或者高渗带难以识别的井可进行常规控水颗粒充填。

图9 水平井压裂充填控水颗粒示意

2.3 化学堵水技术

随着海上油田逐渐进入高含水/特高含水期,油藏深部的非均质矛盾加剧,水驱效率逐渐降低,特别是对于一些特殊油田(如碳酸盐岩油藏、厚油层油藏、裂缝大孔道发育的油藏等),常规机械控水措施控堵水作用有限,而化学堵水拥有地层深部堵水、选择性堵水的优势,因此,化学堵水在未来也具有巨大的应用需求[21]。

国内自20世纪80年代以来就开展了堵水、调剖机理研究。选择性化学堵水作为重要的化学堵水方向,目前已研制出体膨胀性堵水剂(遇油体积基本不变而遇水体膨胀变软)、聚合物类堵水剂(遇油收缩而遇水伸展)、稠化油堵水剂(溶于油而遇水乳化增加黏度)以及复合堵剂等5大类选择性堵剂。在陆上新疆轮古油田、胜利的胜坨油田也有成功试用[18,32]。

虽然目前的化学堵剂种类多,但随着新问题和新情况的出现,未来仍需加强以下几个方面研究:

1) 需加强堵剂在多孔介质中的渗流机理的研究,特别是要在贴近油藏真实条件下研究堵剂与岩石的相互作用。

2) 跟踪新材料发展进程,加强堵剂的改进和研发,提出一种选择性好、价格低、有效期长的具有工业意义的选择性堵水剂。

3) 优化堵水设计技术和方法,保持与油藏工程研究、物模研究高度协调,减少地层不确定因素的干扰。

4) 优化堵水工艺,选择合适的堵剂用量、放置方式和放置位置[33-34]。

5) 提高堵剂的适应性,以应对高温高压井、海上水平井等特殊条件的堵水要求。

2.4 基于大数据的综合资料解释找水技术

目前的找水技术都存在着一定的局限性。利用不同的输送工具进行生产测井,基本上都影响了生产时效或产生较高的作业费用。井下光纤监测技术的管柱结构相对复杂,费用较高。示踪剂技术目前主要应用在新钻井的产液剖面测量,尚不能对已投产生产井的产液剖面进行测量。

基于大数据分析的综合资料解释技术对解决以上问题提供了新的思路。常规的综合资料解释找水技术是通常指通过地质情况(隔夹层分布、渗透率分布、测井曲线等)、油藏开采情况(单井动态生产数据、同层井、过路井等数据)、单井钻完井情况等数据分析初步判断可能出水位置。

随着老油田的开发深入、新油田的不断投产,各类数据积累越来越多,在有限的区块面积范围内,出水的相似性和规律性通过大数据分析技术分析是可能找到的。因此,在综合资料解释找水的基础上,将只关注单井出水分析扩展到区域类似井的分析,通过开展海上油田生产井不同时期、不同地质特点含水率上升规律研究,分析各自的出水控制因素,利用渗流力学理论和油藏数值模拟方法,开展边/底水油藏类型的水平井出水类型的模拟研究,创新数据分析整合技术,为单井出水规律和出砂位置预测提供依据。

随着区域内的水平井出水规律认识不断清楚,就可以结合已有资料和认识指导新油田的出水规律分析和控水设计。并且,在控水技术不断发展的条件下,以前强烈依赖找水结果的控水技术将逐渐降低对出水位置等参数准确性的依赖,也可以仅需要综合资料解释找水的结果就能得到较好的控水设计和应用效果。

3 结语

海上控堵水和找水技术经过多年的发展已形成了一系列适应不同油藏条件的稳油控水技术。随着油田逐渐进入开发中后期,油藏非均质性矛盾加剧、水淹程度越来越严重,水驱效率也越来越低,因此,稳油控水形势越发严峻,控堵水技术需求越发迫切。在具体措施选择时,应具体问题具体分析,并从设计全流程、井的全寿命的角度来考虑做好控堵水工作。

在环保要求日益严格,新发现的油田开发难度加大的背景下,控堵水技术将朝着节能、环保、智能、适应性强、有效期长、控水效果更好的方向发展,相应的找水技术也会变的风险更低、费用更低、准确性更高。

另外,所研究的技术需适合海上油田开发的要求,即在有限的空间和平台处理能力下,力求技术便于实施、有效期长、对生产时率影响小。在国际原油价格持续低位徘徊的形式下,需要进一步创新稳油控水技术,降低投入成本,提高油田采收率,保障海上油田高效开发。