基于数值预测的稻谷横向降温保水通风最佳湿度研究

王远成 俞晓静 石天玉 尹 君

(山东建筑大学热能工程学院1,济南 250101)

(国家粮食和物资储备局科学研究院2,北京 100037)

就仓机械通风作为储粮生态系统热湿调控的方法之一,具有降温效果显著、费用较低等特点,在确保储粮安全方面,发挥着至关重要的作用[1]。传统的就仓机械通风是垂直向上或向下通风,垂直通风需要在粮仓地面铺设通风笼(或设置地槽)。通风笼的铺设,会带来粮食出入仓的不便、劳动生产率低的问题,且不便于机械化操作。为了解决垂直通风的不利问题,我国开展了横向通风工艺的研究。横向通风是把通风笼垂直安装在粮仓跨度方向的两个内墙上,俗称“地上笼上墙”,并通过吸出式的方式沿着粮仓跨度方向进行水平通风。横向通风避免了地上笼的铺设所带来的粮食进出仓的不便,可以实现粮食进出仓的机械化操作,大大地提高了粮食进出仓的效率[2]。

当入仓粮食的水分低于安全水分时,就仓机械通风的目的是降低粮堆温度的同时减少通风过程中储粮水分的丢失。对于垂直降温保水通风工艺,国内已有研究[3],然而,目前国内外对于横向降温保水通风工艺的研究相对较少[4-7],尤其是横向降温保水通风问题还有待进一步研究。

本实验基于多孔介质热湿耦合传递和粮粒吸湿/解吸湿理论,采用数值模拟的方法,对稻谷横向保水降温通风过程中通风空气湿度对保水的效果进行了预测研究,分析了一定初始粮温和水分时通风空气温湿度对降温保水效果的影响,得到了稻谷横向降温保水通风的最佳湿度。

1 通风过程中粮堆内部热湿传递机理

粮堆是由粮粒堆积而成的多孔介质,通风过程中粮堆内部的粮粒与粮粒周围空气进行热量和水蒸气的交换,其中的热湿传递过程遵循能量守恒和质量守恒规律。在通风条件下,粮堆内部热湿耦合传递的控制方程如下[8-11]:

对流传热方程:

(1)

式中:ρb为粮堆的容重;ca、cb分别为空气和粮堆的比热;T为粮堆的温度;t为时间;为微分算子;ρa为空气密度;u为粮堆内部空气的表观速度或达西速度;keff为粮堆的有效导热系数;hs为谷粒吸湿或解吸湿热;ε为空隙率;M为粮堆的湿基水分。

∂M/∂t=-k(M-Me)

(2)

式中:k为粮粒吸湿/解吸湿经验常数;Me为平衡水分。

(3)

式中:A、B、C为经验常数;RHe为粮粒间空气的平衡相对湿度。

对流传湿方程:

(4)

式中:w为粮粒间空气中的绝对含湿量;Deff为湿空气在粮堆中的有效扩散系数;∂M/∂t为单位时间内粮粒与周围空气交换的水分量。

2 数值模拟的模型和工况参数

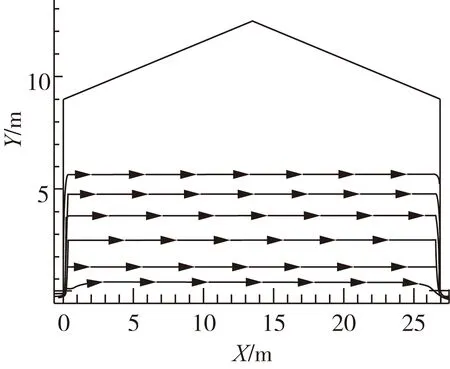

本实验模拟的对象为高大平房仓,其长度为50 m、跨度为27 m和24 m,高为12.5 m,其中的装粮高度为6 m。由于粮仓的长度远大于跨度和粮堆的高度,且通风方向为跨度方向,所以,长度方向上的温度梯度远远小于跨度方向。因此,选取粮仓跨度方向的2D模型作为数值模拟对象,如图1所示。通风过程中,气流从左侧的进风口进入主风道,并通过安装在主风道上的垂直支风道而进入粮堆,空气横穿整个粮堆后,从粮仓右侧的通风道排出仓外。为了考察不同的粮堆初始平衡湿度与通风空气湿度差值下,通风过程中不同过流断面上温度和水分变化情况,沿跨度方向选取5个截面,5个截面距离左侧仓壁的距离分别为0.8、7.2、13.5、19.8、26.2 m。

图1 模型和横向通风流场图

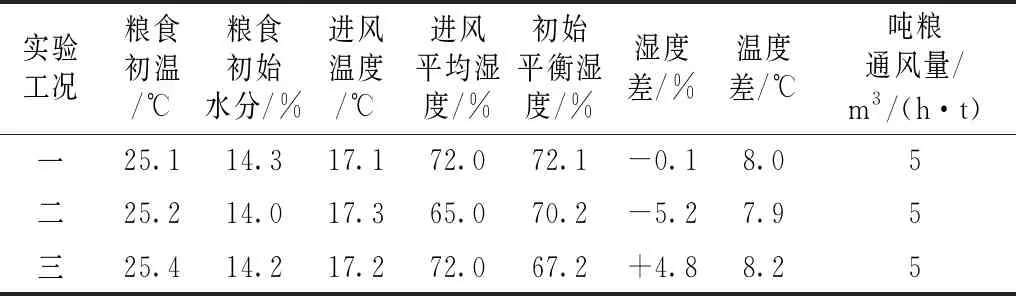

数值模拟的储粮品种为稻谷,其物性参数分别为:容重为600 kg/m3,初始水分为15%,初始粮温为25 ℃,初始平衡湿度为76.5%。孔隙率为0.6,导热系数为0.11 W/(m·K)。3个工况的模拟条件见表1,其中,工况一、工况二和工况三的粮仓跨度为27 m,工况四的粮仓跨度为24 m。工况一、工况二和工况三的进风温度相同且为17 ℃,进风湿度分别为76.5%、 71.5%和81.5%。粮堆初始平均温度为25 ℃,其与通风空气的温差为8 ℃,吨粮通风量为5 m3/(h·t),表观速度为0.022 4 m/s。工况四的进风温度为17 ℃,进风湿度分别为76.5%,粮堆初始平均温度为25 ℃,其与通风空气的温差为8 ℃,吨粮通风量为5 m3/(h·t),表观速度为0.022 4 m/s。

表1 三种通风湿度工况下的初始参数和通风条件

3 数值预测结果和分析

3.1 工况一的粮堆温度和水分的变化规律

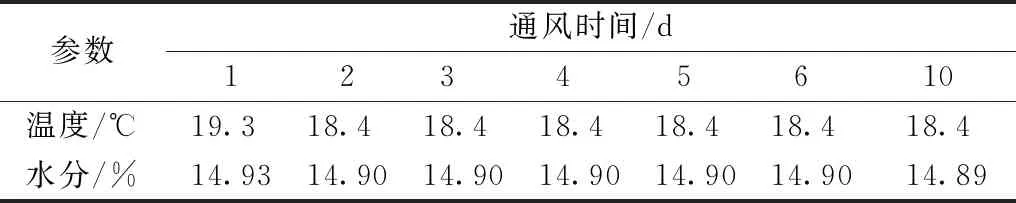

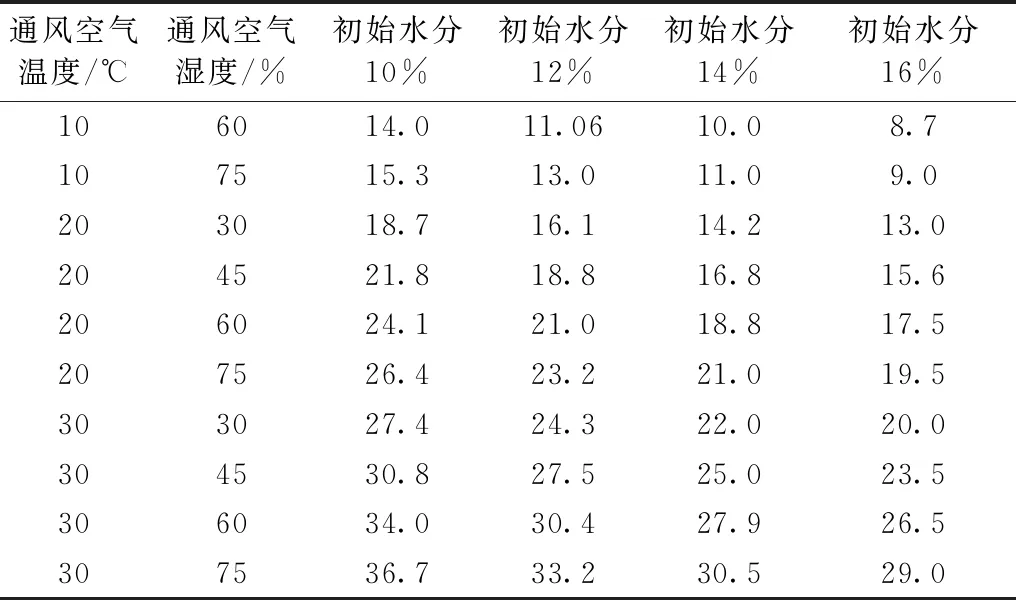

表2是工况一(27 m跨度且湿度差为0%)在不同通风时间内粮堆平均温度和水分。从表2可以看出,通风2 d后粮堆平均温度降至18.4 ℃,其后的粮堆平均温度保持18.4 ℃不变。通风24 h的温度平均变化率最高,为5.7 ℃/d,通风48 h的温度平均变化率为3.3 ℃/d,通风72 h的温度平均变化率为2.2 ℃/d,通风240 h的温度平均变化率最低,为0.5 ℃/d。这说明通风过程中,早期的通风降温效果明显,后期降温速率大大下降。继续延长通风时间只会增加能耗,属于无效通风。综合表2数据,选定6 d(144 h)为不同进风湿度工况的通风模拟时间。同时,从表2中还发现,通风24 h时粮堆平均水分由15%降到14.93%,下降了0.07%,通风48 h粮堆平均水分降到14.90%,减少了0.1%,其后,随着通风时间的延长,粮堆平均水分基本不变,说明工况一的保水效果较好。

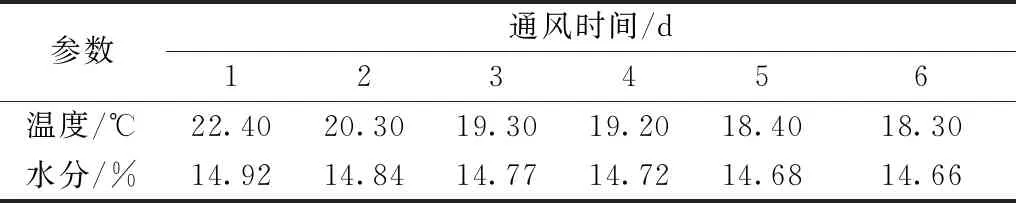

表3为工况四(24 m跨度且湿度差为0%)在不同通风时间内粮堆平均温度和水分。从表3可以发现,由于工况四与工况一的粮仓跨度不同,其他条件皆相同。因此,工况四和工况一表现出相同的规律,只是由于工况四通风距离相对于工况一通风距离较短,因此,通风过程中,相同时刻粮温下降更快更多,水分降低得相对较少。

表2 工况一不同通风时间内粮堆平均温度和水分

表3 工况四不同通风时间内粮堆平均温度和水分

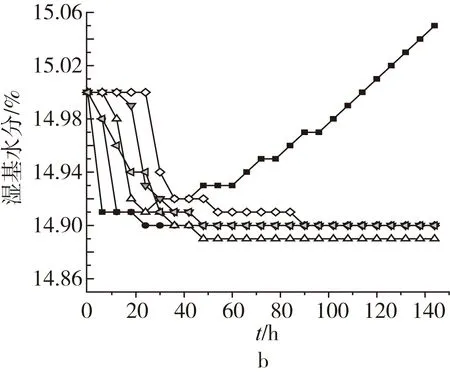

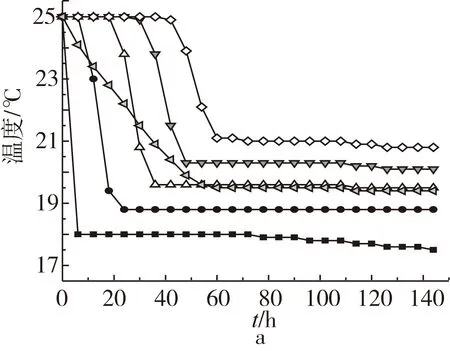

由图2a可以看出,通风开始时,靠近进风口处的粮堆首先降温,距离垂直支风道0.8 m处的粮层温度在6 h内降到17.4 ℃,其后随着通风的进行,该层粮温不再改变。距离垂直支风道7.2 m处的粮堆温度在通风12 时候降到了17.8 ℃,其后的时间保持不变。距离垂直支风道13.5 m处的粮堆温度,在通风24 h时降到了18.4 ℃,其后的时间保持不变。距离垂直支风道19.8 m处的粮堆温度,在通风30 h时降到了18.9 ℃,其后的时间保持不变。距离垂直支风道26.2 m处的粮堆温度,在通风36 h时降到了19.5 ℃,其后的时间保持不变。而通风30 h时,粮堆平均温度降到18.4 ℃,其后的时间保持不变。

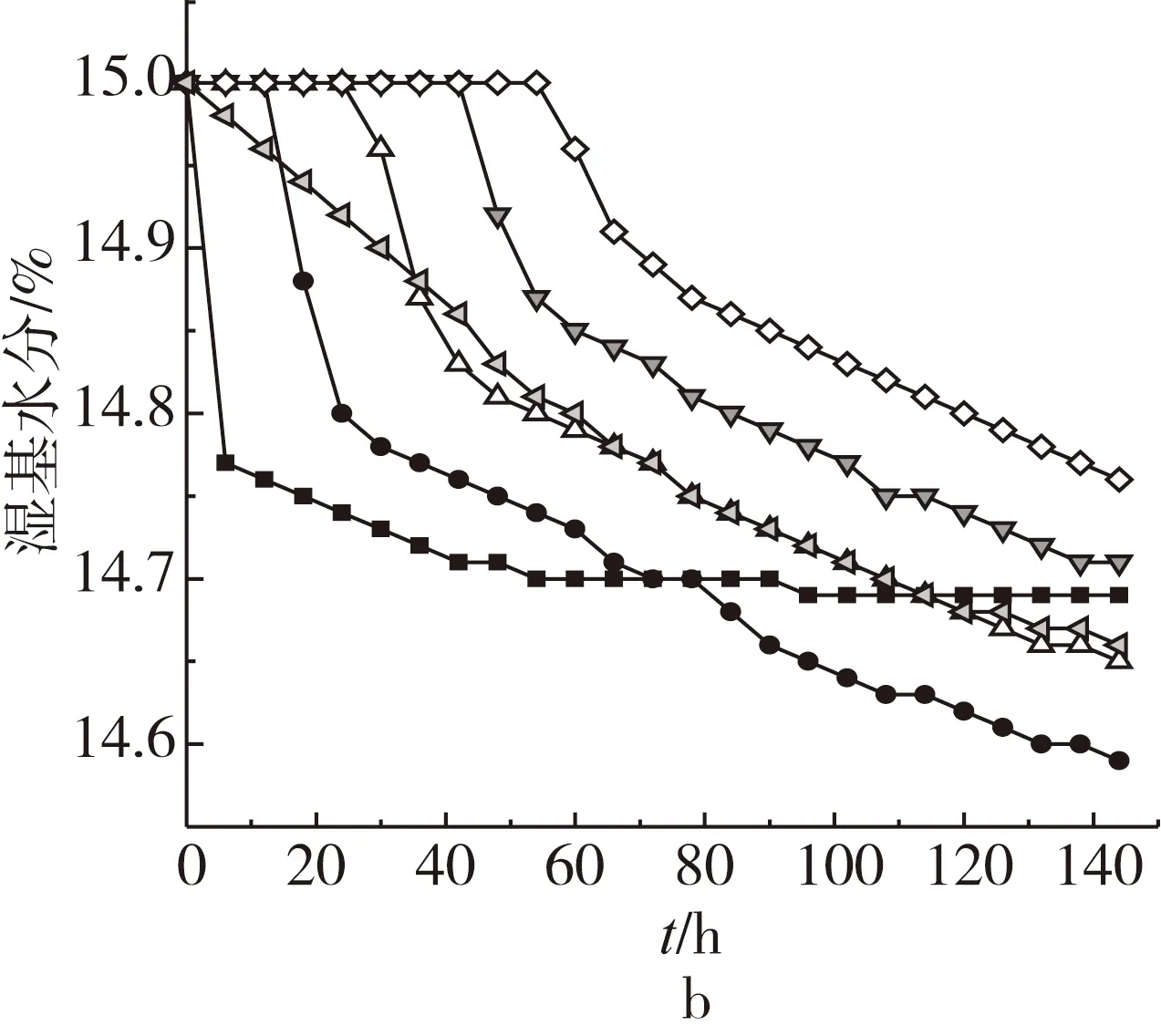

由图2b可以看出,在开始通风时,由于在粮堆初始温度与通风空气温差为8 ℃的前提下,即使通随着冷锋前沿不断向前移动,进入下游粮层的空气状态已经发生改变,即进入下游粮层的空气温度逐渐升高,空气的蒸汽分压逐渐增高,下游粮层与周围空气的蒸汽分压差值越来越小,而且通风空气的湿度与粮堆初始平衡湿度相同,下游粮层的解吸湿作用越来越弱,但粮粒表面的蒸汽分压仍然大于进风空气的蒸汽分压,下游各粮层都是处于解吸湿状态,而导致水分降低。通风24 h之后,7.2 m粮层的水分降到14.90%,其后的时间不再变化;通风48 h之后,13.5 m粮层的水分降到14.89%,其后的时间不再变化;通风48 h之后,19.8 m粮层的水分降到14.90%,其后的时间不再变化;通风90 h之后,26.2 m粮层的水分降到14.90%,其后的时间不再变化;通风48 h之后,整个粮堆平均水分降到14.90%,其后的时间不再变化。

图2 工况一通风过程中不同粮层温度和水分变化

风空气的湿度为100%,粮粒表面的蒸汽分压仍然大于进风空气的蒸汽分压,所以在通风开始时,粮堆内部都是处于解吸湿状态的。尽管通风空气的湿度与粮堆初始平衡湿度相同,由于粮粒表面的蒸汽分压(2 424.4 Pa)大于送风空气的蒸汽分压(1 481.0 Pa),靠近进风口处的粮堆首先进行解吸湿,距离垂直支风道0.8 m处的粮层水分先下降,6 h时由15.0%降到14.91%;其后,随着该层粮温的降低,粮粒表面的蒸汽分压迅速下降;而空气的温度由于粮堆的加热,温度升高,导致粮粒周围空气的蒸汽分压增大,并大于粮粒表面的蒸汽分压。从而进入长期吸湿过程,即6 h后该粮层的水分开始上升,通风144 h后,该层粮食水分升高到15.05%。

从图2还可以看出,通风18 h之后,冷锋前沿已穿过整个粮仓,通风36 h之后,冷锋后沿才穿过整个粮仓。通风24 h之后,湿锋(水分)前沿已穿过整个粮仓,通风90 h之后,湿锋(水分)后沿才穿过整个粮仓。显然,通风过程中,粮堆内部冷湿前(后)沿移动速度是不同的,冷锋前(后)沿移动速度远大于湿锋前(后)沿的移动速度。

同时,由表2和表3可知,通风时间达到48 h候,粮堆的平均温度和水分不再变化,由此,对于横向降温保水通风来说,考虑到降温是主要目的,通风时间不宜超过3 d,通风时间超过3 d后则属于无效通风。但是,鉴于本实验模拟的条件属于谷冷通风的性质,即通风空气的温湿度基本恒定,而实际的通风条件,可能会由于空气温湿度的逐时变化,而有所波动,加之实际粮堆孔隙率分布的各向异性和非均匀性特征,因此,通风时间可以延长1~2 d,这样也可以避免无效通风以及通风后粮温的反弹。

3.2 工况二(湿度差为-5%)的粮堆温度和水分的变化规律

表4是工况二在不同通风时间内粮堆平均温度和水分变化规律。从表4中可以看出,随着通风的不断进行,粮堆平均温度逐渐下降,6 d后粮堆平均温度降至18.3 ℃。通风24 h的温度平均变化率最高,为5.7 ℃/d,通风48 h的温度平均变化率为3.3 ℃/d,通风72 h的温度平均变化率为2.2 ℃/d,通风336 h的温度平均变化率最低,为0.5 ℃/d。同时,从表4中可以发现,通风过程中粮堆的平均水分也是不断减小的,通风6 d(144 h)粮堆平均水分由15%降到14.66%,显然,相对于工况一来说,工况二的保水效果变差。

图3a为通风6 d(144 h)沿跨度方向的5个过流断面上温度随时间的变化曲线,由图3a 可以看出,当粮堆初始温度为25 ℃、进风温度为17 ℃时,粮堆平均温度降到18.3 ℃。距离左侧墙壁0.8 m的粮层,由于进风温度与粮堆温度差值大,热量交换大,且靠近进风口,该粮层温度最先开始下降且降幅很大,通风6 h后平均温度为16.9 ℃且趋于平稳。通风132 h之后,7.2、13.5、19.8 m和26.2 m 4个粮层温分别降为17.6、18.3、18.9 ℃和19.6 ℃,平均粮为18.3 ℃。

表4 工况二不同通风时间内粮堆平均温度和水分

图3 工况二通风过程中不同粮层温度和水分变化

图3b为通风6 d(144 h)沿跨度方向的5个过流断面上水分随时间的变化曲线,由图3b可以看出,初始水分为15%的粮堆,送风湿度为71.5%的通风条件下,在开始通风时,由于粮堆表面的蒸汽分压始终大于送风空气的蒸汽分压,且通风空气的湿度比粮堆初始湿度低5%,因此,靠近进风口处的粮堆先发生解吸湿现象,表现为0.8 m处的粮层水分首先开始下降。随着通风的进行,下游各个粮层也都是处于解吸湿状态而不断失水,通风结束时粮仓内平均水分降为14.66%。比较工况一和工况二,可以看出,工况二的通风过程中整个粮堆属于解吸湿过程,水分降低的幅度大于工况一。

从表4和图3可知,如果通风时间进一步延长,粮堆的温度和水分还会进一步下降,原因在于,工况二的通风空气湿度比粮堆初始平衡湿度低5%,通风过程中,粮堆始终处于解吸湿状态,根据热力学原理可以推知,粮堆失水(水分蒸发)必然要消耗热量,因此,若通风时间足够长,则最终粮堆会低于通风空气的温度,且初始水分越高则越明显。这种现象,在表6中的数据得到体现。

3.3 工况三(湿度差为5%)的粮堆温度和水分的变化规律

表5是工况三在不同通风时间内粮堆平均温度和水分变化规律,通风3 d后粮堆平均温度降至19.5 ℃,其后粮堆平均温度基本保持19.5 ℃不变。其中,通风24 h的温度平均变化率最高,为2.8 ℃/d,通风48 h的温度平均变化率为2.6 ℃/d,通风72 h的温度平均变化率为1.8 ℃/d,通风144 h的温度平均变化率最低,为0.9 ℃/d。从表5中还可以发现,通风过程中粮堆的平均水分也是不断减小的,通风6 d(144 h)粮堆平均水分由15%降到14.75%,相对于工况一来说,保水效果变差,但相对于工况二来说,水分下降地相对较少。 然而,相对于工况二来说,粮堆温度下降地较少,降温效果变差。分析其原因,主要是由于工况三的通风空气湿度比粮堆初始平衡湿度高5%,通风过程中,粮堆处于吸湿状态,根据热力学原理可知,此时粮堆会出现“吸湿再热”的现象,因此,最终粮堆温度会高于通风空气的温度。这种现象,在表6中的数据得到体现。

表5 工况三不同通风时间内粮堆平均温度和水分

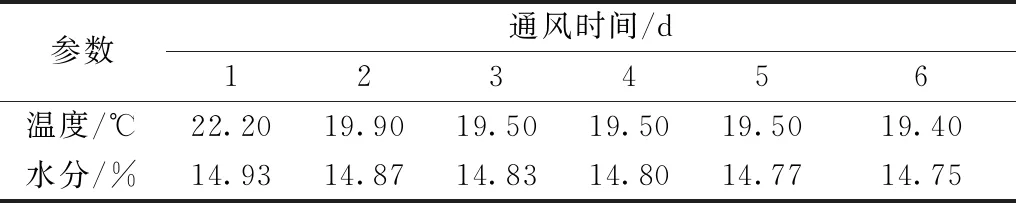

表6 不同初始水分时各种通风温湿度条件下粮堆的最终温度

图4a所示为通风6 d(144 h)沿跨度方向的5个竖直截面上温度随时间的变化曲线,可以看到,距离左侧墙壁0.8 m的粮层,由于靠近垂直支风道,该粮层温度最先开始下降且降幅最大。通风时间24、36、48 h和60 h后,7.2、13.5、19.8 m和26.2 m粮层的温度都不再改变。从粮堆的平均温度来说,通风结束时粮仓内的平均温度比进风温度高,这是因为粮仓中吸湿过程会放出汽化潜热,导致粮堆吸湿再热,温度有所升高。

图4 工况三通风过程中不同粮层温度和水分变化

由图4b可以看出,初始水分为15%的粮堆,送风湿度为81.5%的通风条件下,在开始通风6 h后,靠近进风口处的粮堆首先进行解吸湿,此时粮堆表面的蒸汽分压大于送风空气的蒸汽分压,表现为0.8 m处的粮层水分小幅度下降;随之进入长期吸湿过程,通风90 h后该粮层的水分达到15.43%,高于粮堆的初始水分值。沿着空气的流动方向,除了进口附近的粮层外,由于进入各个粮层的空气温度升高、湿度降低,导致各个粮层蒸汽分压始终低于粮粒表面蒸汽分压,所以在粮堆中下游区域发生解吸湿过程。所以,尽管通风空气的湿度高于粮堆初始平衡湿度5%,此时,粮堆依然是失水的。

由热力学原理可以推知,由于通风空气湿度比粮堆初始平衡湿度高5%,当通风时间足够长时,粮堆的水分可能会进一步升高。因此,由于进风口处的粮堆的吸湿作用,导致其水分升高,甚至会超过安全水分,反而不利于安全储粮。

4 实验验证

4.1 实验仪器设备和方案

实验仓的尺寸是按照实际仓房的尺寸大小等比例缩小制作的,长宽高分别为1.5 m×1.0 m×1.0 m(装粮高度)。在实验仓内部,沿着长度方向设有网状隔板,已形成一个空气夹层,空气夹层厚度为0.05 m,以保证横向通风的均匀性。

图5 实验仓实体图

为了测定通风过程中粮堆内部的通风阻力和温度、湿度以及水分的变化情况,将静压测头和温湿水一体化粮情系统的传感器埋入粮堆。粮堆内部的压力通过橡皮管传感到电子压力仪,压力仪为德图Testo512-2,其测量精度为±0.1%。“温湿水一体化多参数粮情检测系统”由深圳市中天惠丰科技有限公司提供,它的工作原理是根据吸湿平衡原理,通过温湿度传感器获得的粮堆内部温湿度数据,进而计算出粮堆内部的平衡水分。该系统的温湿度测量精度分别为±0.3 ℃和±3%,平均水分测量精度为±0.5%。为了在线检测和记录通风过程中粮堆内部温湿度和水分的变化数据,沿着粮堆高度方向分3层布置温湿度传感器,第1层距粮层表面以下20 cm,第3层距实验仓底20 cm,第2层位于第1层和第3粮层中间。沿着宽度方向每层截面上均匀分布9个传感器,共计27个温湿度传感器。另外,实验值为了获得进风温湿度数据,还分别在通风道进出口位置安装了2个温湿度传感器。

横向通风实验的YS-7312风机功率为0.75 kW。风机通过变频器来调控风机风量大小,涡轮流量计记录的实验风量为4.2 m3/h,折合单位通风风量为5 m3/(h·t)。为了满足横向降温保水通风的温湿度条件,实验中使用ECD25AS型恒温恒湿空调送风作为横向通风的冷源。ECD25AS型恒温恒湿空调的控温度范围为10~35 ℃,精度为±0.5 ℃;控湿范围为35%~85%,精度为±0.3%。该设备的制冷量为3.5 kW,电加热功率为2 kW,电极加湿为2 kg/h,最大风量为700 m3/h。

4.2 实验数据与数值模拟结果的比较

实验进行了3个工况,通风时间共进行了24 h,实验中每隔4 h采集1次温度和水分数据。为了保证采集数据的准确性,实验前采用LDS-1S电脑水分测定仪,对温湿水一体化多参数粮情监测系统的传感器采集数据进行校核,并且在横向通风实验前后1 h分别用LDS-1S电脑水分测定仪对粮堆进行水分测定(见表7)。由表7可知实验仓中粮堆平均水分与模拟的平均水分吻合较好,其中的温度的做大误差为0.7 ℃,水分的最大误差为0.3%。

表7 三种实验通风湿度工况下的初始参数和通风条件

5 结论

本实验采用数值预测与实验相结合的方法,对温度差为8 ℃和吨粮通风量为5 m3/(h·t)情况下,3种湿度差时稻谷横向保水降温通风过程中温度和水分变化规律进行了预测和实验研究,分析了一定初始粮温和水分时通风空气湿度对降温保水效果的影响。

粮堆与通风空气温度差和吨粮通风量一定时,粮堆与通风空气湿度差是决定通风过程中粮堆水分变化的主要因素。当通风空气的湿度低于粮堆平衡湿度5%时,通风3~6 d,粮堆都会失水,而且失水相对较多,失水范围0.23%~0.34%;当通风空气的湿度高于粮堆平衡湿度5%时,通风3~6 d,粮堆也会失水,但其失水量为其次,失水范围0.17%~0.25%;当通风空气的湿度等于粮堆平衡湿度时,通风3~6 d,粮堆都会失水很少,失水范围0.10%~0.11%。因此,湿度差为0%时,保水效果最好。

当粮堆与通风空气温度差和吨粮通风量一定时,粮堆与通风空气湿度差也会影响粮堆的温度。当通风空气湿度低于粮堆平衡湿度5%时,随着通风的不断进行,粮堆平均温度逐渐下降,6 d后粮堆平均温度降至18.3 ℃;当通风空气湿度高于粮堆平衡湿度5%时,通风3 d后粮堆平均温度降至19.5 ℃,其后的时间内粮堆平均温度基本保持19.5 ℃不变;当通风空气湿度等于粮堆平衡湿度时,通风2 d后粮堆平均温度降至18.4 ℃,其后的时间内粮堆平均温度保持18.4 ℃不变。因此,湿度差为0%时,降温速率高、降温效果最好。

对于横向降温保水通风来说,当湿度差为0%时,通风时间达到48 h时,粮堆的平均温度和水分不再变化,考虑到降温是主要目的,通风时间不宜超过3 d,通风时间超过3 d后则属于无效通风。而且当通风空气湿度大于粮堆初始平衡湿度时,由于进风口处粮堆的吸湿作用,若通风时间过长,导致其水分升高,甚至会超过安全水分,反而不利于安全储粮。实际通风时,考虑到空气温湿度是逐时变化的,通风时间可以延长1~2 d。