天然气回收乙烷中二氧化碳固体形成的防控措施

王玉柱,蒋 洪,赵建彬,杨雨林*

(1.塔里木油田分公司油气工程研究院,新疆 库尔勒 841000;2.西南石油大学石油与天然气工程学院,四川 成都 610500)

采用低温分离法的天然气乙烷回收过程,因其 乙烷回收率高、适应性强的特点被广泛采用。但该法制冷深度较高,操作温度低至-90℃~-110℃。原料气中CO2的存在可能导致乙烷回收装置CO2固体形成,影响乙烷回收率及产品天然气质量,降低企业经济效益。同时,对乙烷回收装置的连续安全平稳运行产生较大的隐患。

国外对CO2控制技术的研究主要集中在CO2在类体系中的相态变化规律[1]、CO2在烃类体系中的冻堵机理及形成条件预测[2-4]、控制CO2冻堵乙烷回收工艺流程开发[5-7]等方面,但未见对乙烷回收过程中CO2冻堵控制措施的系统报道。国内对乙烷回收控制CO2冻堵的研究不多,根据大庆油田、中原油田等油气田出现的CO2冻堵问题,提出了设置冻堵预报警装置、设置解冻管线、新建CO2脱除装置、引入浅冷装置的重烃等措施解决冻堵问题[8-11],但具体控制措施并不完善。因此,本文对乙烷回收中CO2固体形成机理进行分析,并从机理上提出控制CO2固体形成的思路,系统地提出乙烷回收过程中CO2固体形成的控制措施,对乙烷回收工程设计及现场应用具有指导意义。

1 乙烷回收装置CO2固体形成机理

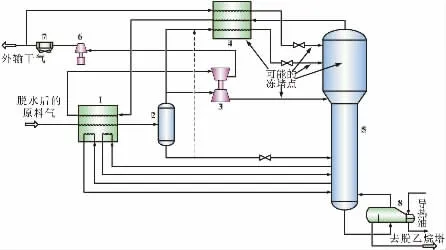

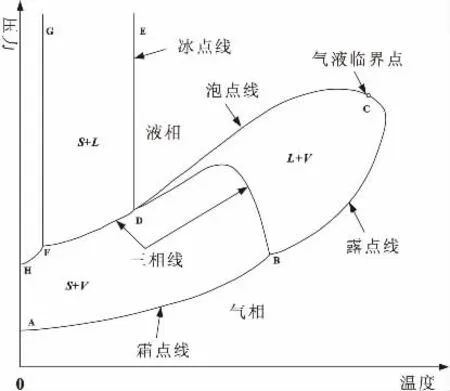

乙烷回收装置实际运行过程中,易出现CO2固体形成的位置如图1所示。但最容易形成CO2固体的位置在脱甲烷塔上部,此部位烃类体系主要含甲烷,针对该部位的CO2固体形成,可根据GPA研究得出的CH4-CO2体系定性相图[12]对CO2与烃类体系的相态平衡进行分析。CH4-CO2二元体系的定性相图如图2所示。

图1 RSV流程可能发生CO2冻堵的位置

根据相律可知,当二元体系中三相共存时,该体系的自由度仅为1。一旦压力确定,温度和气相(或液相)中的组成也随之确定。因此,在图2中,对不同组成的CH4-CO2体系,三相线FDB为固定的一条曲线,区别仅在于泡露点线与其的交点B、D的位置不同[13]。同时,由图2可知,AB线为霜点线,当温度低于B点温度,压力在AB线上点的压力之上时会从气相中析出固体。DE为冰点线,当温度低于D点温度,压力高于DF点上压力时,会从液相中析出固体。因此,CO2固体形成的机理可以归纳为:①CO2固体从气相中结霜析出;②CO2固体从液体中结晶析出[14]。要防止烃类体系中的CO2固体生成,控制乙烷回收装置发生CO2冻堵,主要思路有:

①当压力和组成一定时,升高含CO2烃类体系的温度;

②当温度和组成一定时,若CO2固体从气相中结霜析出,可降低含CO2烃类体系的压力;

③当压力和温度一定时,降低含CO2烃类体系中CO2的含量。

图2 CH4-CO2体系定性相图

根据上述CO2冻堵控制思路及对国内外控制CO2固体形成措施的总结,CO2固体形成控制措施可归纳为:(1)设置原料气前脱碳装置;(2)合理控制乙烷回收流程工艺参数;(3)向脱甲烷塔加注丙烷及以上液烃为主的防冻介质;(4)对现有乙烷回收流程进行改进。

2 乙烷回收控制CO2固体形成措施

2.1 设置脱碳装置

当原料气CO2含量上升到一定值时,为避免乙烷回收装置发生冻堵,保证乙烷收率,必须设置脱碳装置脱除原料气中的CO2。鉴于CO2物性与乙烷物性接近,CO2易在乙烷产品中富集,若乙烷产品中CO2超标,也需要对乙烷产品进行脱碳处理。因此,本文提出先对乙烷回收前的原料气进行CO2脱除(简称前脱),再对乙烷产品进行CO2脱除(简称后脱)的乙烷回收系统脱碳方案。CO2前脱指标以后续乙烷回收装置不发生冻堵及详细的经济评价分析为准,后脱将乙烷产品中CO2物质的量分数降至100×10-6以下。

2.2 合理控制流程的工艺参数

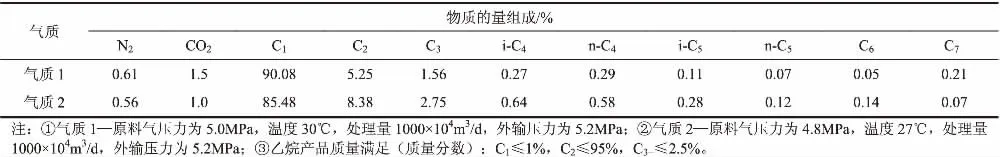

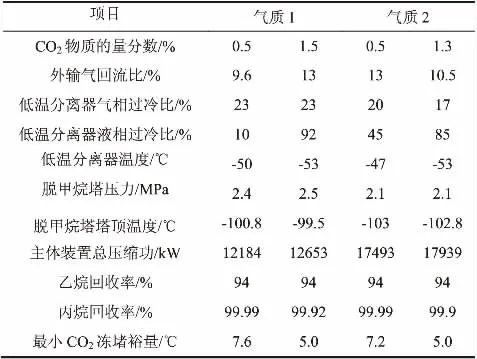

为具体说明不同措施的方法,利用Aspen HYSYS软件进行模拟分析。模拟过程中均选用Peng-Robinson状态方程作为热力学模型,换热器均采用板翅式换热器,膨胀机组膨胀端绝热效率为85%,压缩端绝热效率为75%。流程制冷方式均采用丙烷与膨胀机制冷相结合的联合制冷,主体装置压缩功指外输气压缩功及丙烷制冷压缩功之和。为防止装置发生的CO2冻堵的最小裕量控制在5℃。贫、富不同的2组原料气质工况及组成见表1。

表1 原料气质工况及组成

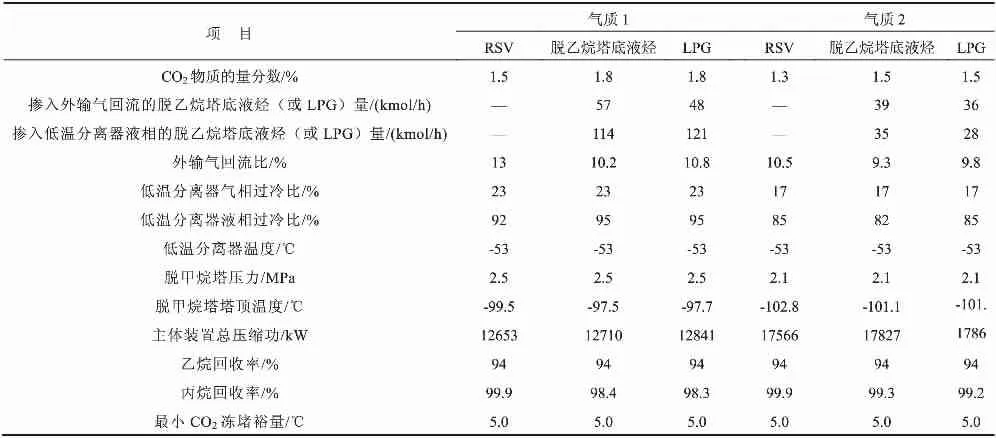

在乙烷回收装置实际运行及大量模拟计算中发现,改变乙烷回收流程的关键参数会影响CO2固体形成,为直观反映各工艺流程参数控制CO2固体形成的过程,针对RSV流程,选用表1中贫富不同的两组气质及工况条件,在保持乙烷回收率一定的条件下,运用HYSYS软件模拟不同工况条件下各参数的变化情况,以说明控制CO2固体形成的综合作用。模拟结果见表2。

表2 RSV流程不同工况模拟结果

由表2可知:

(1)对于较贫气质1,原料气CO2含量由0.5%增加至1.5%的过程中,为保持94%乙烷回收率且装置不发生冻堵,RSV流程外输气回流降低3.4%、低温分离器液相过冷比增加82%、低温分离器温度降低3℃、脱甲烷塔压力升高0.1MPa,主体装置总压缩功上升3.8%。其主要原因是膨胀机制冷是乙烷回收系统的主要冷量来源,当脱甲烷塔压力升高时,经过膨胀机组的压差减小,系统获得的冷量减少,导致脱甲烷塔温度上升1.3℃,避免CO2冻堵。

(2)对于较富气质2,由于原料气压力低,气质较富,膨胀制冷获得的冷量少。在此条件下,低温分离器温度降低6℃,外输气回流降低2.5%,低温分离器气相过冷比降低3%,低温分离器液相过冷比增加40%,主体装置总压缩功上升2.5%。其主要原因是,降低低温分离器温度有利于将原料气中更多的CO2冷凝下来,进入低温分离器液相,作为脱甲烷塔中上部进料,有利于减少脱甲烷塔上部塔板的CO2浓度,从而避免CO2冻堵。

(3)相同工况条件下,随着原料气CO2含量的上升,通过调节工艺关键参数能在一定程度上避免装置发生冻堵。但需增加能耗以保持乙烷回收率不变。以RSV流程为例,通过升高脱甲烷塔压力、降低低温分离器温度、减小外输气回流量、增加低温分离器气相过冷量、增加低温分离器液相过冷量等措施可在一定程度上控制CO2固体形成。

2.3 加注防冻介质

防冻介质的工作机理是吸收塔板气相中的CO2,降低塔上部气相中CO2浓度,控制CO2固体形成。根据吸收原理,引入的防冻介质通常由丙烷及丙烷以上液烃单独或混合组成。

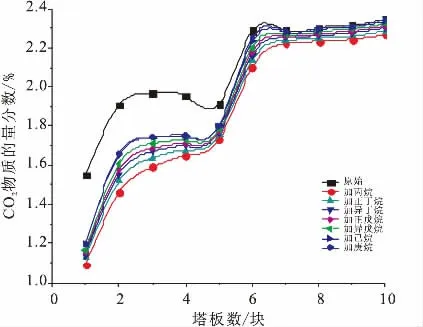

为研究丙烷及丙烷以上液烃分别对CO2的吸收效果,针对RSV流程,选用表1中气质1工况条件,在脱甲烷塔进料CO2含量和塔压均保持一致的条件下,运用HYSYS软件模拟向外输气回流分别加入相同温度、压力条件下的200kmol/h的丙烷至庚烷液烃后,分析脱甲烷塔气相中CO2含量以及脱甲烷塔底重沸器负荷的变化情况。

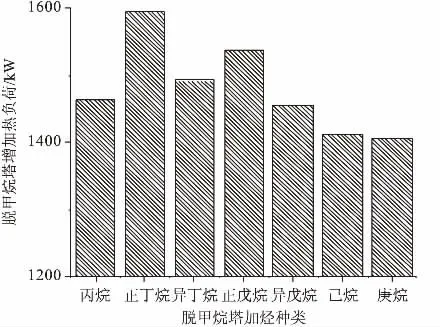

经模拟计算,加入不同液烃后脱甲烷塔板气相中CO2含量及脱甲烷塔底重沸器负荷增加情况分别如图3、图4所示。第二股进料位置为第4块板,膨胀机进料位置为第7块板。

图3 脱甲烷塔板上气相中CO2含量

图4 脱甲烷塔重沸器增加的热负荷

由图3、图4可知:

(1)向脱甲烷塔加入丙烷及以上液烃对CO2固体形成具有抑制作用,并且各液烃防冻效果强弱依次为丙烷、正丁烷、异丁烷、正戊烷、异戊烷、己烷、庚烷。但液烃的加入使得脱甲烷塔热负荷上升22%~29%,自丁烷后脱甲烷塔热负荷随着含碳量的增加而减少。

(2)由于在脱甲烷塔顶加入丙烷及以上的液烃会造成部分液烃进入塔顶气相,造成丙烷及以上液烃的损失。考虑到液烃的来源,推荐丙烷、丁烷混合物作为脱甲烷塔的防冻介质。

结合乙烷回收流程自身特点,以RSV流程为例,提出在外输气回流处及低温分离器气相过冷处分别预留一个加烃口,当脱甲烷塔出现冻堵时,将脱乙烷塔底液烃或LPG加入脱甲烷塔以解除CO2冻堵。工艺流程分别如图5、图6所示。

图5 加脱乙烷塔底液烃防冻堵流程示意图

图6 加LPG防冻堵流程示意图

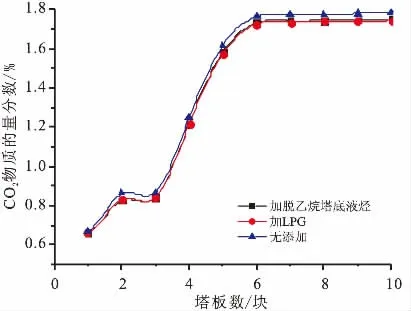

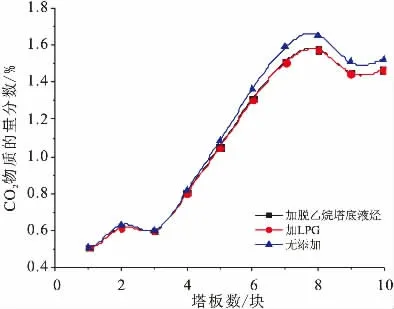

选用表1中贫富不同的两组气质及工况,在保持乙烷回收率一定的条件下,运用HYSYS软件模拟不同工况条件下所能适应的最高原料气CO2含量、以及当CO2含量继续增加时,加入不同来源液烃的两种流程中,各参数及主体装置总压缩功的变化。模拟结果见表3。脱甲烷塔内塔板上气相中CO2分布分别如图7、图8所示。

表3 两种流程模拟结果

图7 气质1脱甲烷塔板气相CO2分布

图8 气质2脱甲烷塔板气相CO2分布

由表3及图7、图8可知:

(1)在气质1工况条件下,采用RSV流程所能控制的最高原料气CO2含量为1.5%。当原料气CO2含量突增至1.8%时,通过调节工艺参数已无法维持乙烷回收率不变的情况下,控制CO2固体形成。此时,通过将57kmol/h、114kmol/h的脱乙烷塔底液烃或48kmol/h、121kmol/h的LPG分别加入外输气回流,及低温分离器过冷气相控制CO2固体形成。结果表明:加入脱乙烷塔底液烃导致主体装置总压缩功增加0.5%,丙烷回收率下降1.5%,加入LPG导致主体装置总压缩功增加1.5%,丙烷回收率下降1.6%。同样的,在气质2工况条件下,也存在相同的规律。

(2)对于两种气质工况条件,加入脱乙烷塔底液烃或LPG对脱甲烷塔温度影响较小,降低了脱甲烷塔内气相中CO2含量。如图7、图8所示,加入不同液烃的脱甲烷塔内气相CO2含量分布曲线基本重合。

两种流程均能控制脱甲烷塔CO2冻堵。防冻介质通过从两个地方加入,可以根据冻堵位置,更加准确地进行控制,适用于原料气CO2含量波动较大的乙烷回收临时控制CO2固体形成。

2.4 工艺流程改进

工艺流程改进目的在于尽可能减小原料气CO2含量增加带给乙烷回收装置的影响,如对乙烷回收率、乙烷回收装置的能耗、CO2固体形成的影响。通过工艺流程改进可进一步提高流程对原料气CO2含量的适应性。

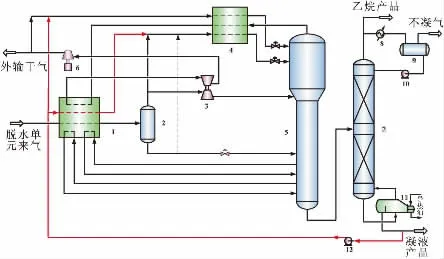

针对RSV流程原料气CO2含量适应性不强的缺点,提出一种带预分离器的RSV流程(Recycle Split-Vapor with Preseparator,简称RSVP)利用丙烷及以上液烃对CO2的吸收原理,在RSV流程的基础上,将预分离器分离出的液相掺入外输气回流混合后过冷进入脱甲烷塔顶,以解决脱甲烷塔上部CO2冻堵问题。RSVP工艺流程如图9所示。

图9 RSVP乙烷回收预分离工艺流程

由图9可知,RSVP流程的特征是原料气经预冷冷箱降温后进入预分离器,预分离出的液相与外输气回流混合过冷进入脱甲烷塔顶部,增加进入脱甲烷塔顶丙烷及以上液烃含量,降低塔顶塔板上的CO2浓度,提高装置CO2冻堵裕量,同时允许更低的塔顶温度,提高乙烷回收率。

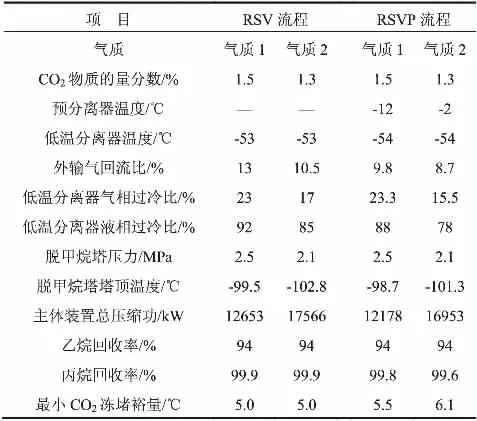

为研究RSVP流程的改进效果,选取表1中贫富气质不同的两组气质及工况条件,利用HYSYS软件对RSVP流程控制CO2冻堵的效果进行模拟对比。模拟结果见表4。

表4 改进前后流程模拟结果

由表4可知:

(1)在保持相同乙烷回收率且装置不发生冻堵的情况下,与RSV流程相比较,对较贫气质1工况条件,RSVP流程最小CO2冻堵裕量增加0.5℃,丙烷回收率降低0.1%,主体装置总压缩功降低3.8%;对较富气质2工况条件,RSVP流程最小CO2冻堵裕量增加1.1℃,丙烷回收率降低0.3%,主体装置总压缩功降低3.5%;

(2)RSVP流程依靠预分离器分离出的液相掺入外输气回流进入脱甲烷塔顶,以控制塔上部CO2固体形成。对于较贫气质1,其预分离器温度明显低于较富气质2。因此,该流程更适合于气质较富的原料气控制CO2固体形成。同时,由于塔顶加入丙烷及以上液烃,因此存在少量丙烷损失,对于采用热值计算的外输天然气更具优势。

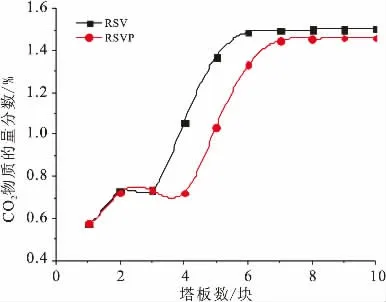

为进一步探究RSV、RSVP流程产生上述差异的原因,将两流程脱甲烷塔板上气相中CO2分布绘制如图10、图11所示。

图10 气质1脱甲烷塔板气相C O2分布

图11 气质2脱甲烷塔板气相CO2分布

由图10、图11可知:通过流程改进,在不同气质工况条件下,RSVP流程脱甲烷塔上部气相CO2含量明显低于RSV流程。从而在脱甲烷塔温度变化不大的情况下,降低了CO2冻堵温度,进而提高了脱甲烷塔CO2冻堵裕量。

RSVP流程通过控制预分离器的温度,控制进入塔顶的丙烷及以上液烃含量,进而控制脱甲烷塔上部的不同CO2固体形成情况。预分离器温度需根据模拟确定。

3 结论

本文在分析乙烷回收装置CO2固体形成机理的基础上,提出并分析说明了乙烷回收过程中控制CO2固体形成的4种措施:

(1)设置脱碳装置。对于原料气CO2含量较高的乙烷回收,提出前脱与后脱相结合的脱碳方案。前脱标准以后续乙烷回收装置不发生冻堵为原则,后脱需将乙烷产品中CO2物质的量分数脱至100×10-6以下。

(2)合理控制工艺参数。以RSV流程为例,可通过升高脱甲烷塔压力、降低低温分离器温度、降低外输气回流比、增加低温分离器气相过冷比、降低低温分离器液相过冷比等措施控制CO2固体形成。

(3)加注防冻介质。结合乙烷回收流程特点,以RSV流程为例,本文提出将脱乙烷塔底液烃或脱丙丁烷塔顶产品LPG作为防冻介质的两种防冻介质加入流程。通过控制防冻介质的加入量可应对不同程度的CO2冻堵情况。但加入防冻介质的方法会带来丙烷的损失,仅适用于作为临时控制CO2固体形成的措施。

(4)工艺流程的改进。本文在RSV流程的基础上,提出一种原料气CO2含量适应性更强的RSVP流程。在相同工况条件及乙烷回收率情况下,RSVP流程较RSV流程,最小CO2冻堵裕量增加0.5℃~1.1℃,主体装置总压缩功降低3.5%~3.8%,丙烷回收率降低0.1%~0.3%。由于该流程采用预分离器分离出的液相掺入外输气回流控制脱甲烷塔顶CO2固体形成,因此该流程对气质较富的原料气更具优势。