工业排放气资源化利用研究及工程开发

陈 健,王 啸

(西南化工研究设计院有限公司,工业排放气综合利用国家重点实验室,四川 成都 610225)

各种工业生产过程中会产生大量的排放气,其中化石能源消耗和矿产资源利用是其主要来源。2018年煤炭消费量在我国能源消费总量中占比降至58%,但我国仍然是世界上最大的能源消费国(占比24%)[1],2018年我国非化石能源消费占一次能源消费比重提高至14.3%[2],化石能源占比85.7%。我国已成为全球原油炼化、钢铁、煤炭、焦炭、水泥、电石、黄磷、甲醇和合成氨等最大的生产国和消费国[3],相关行业的工业排放气总量庞大,环境保护、节能减排和资源化利用的压力大。

工业排放气含有大量有用的成分(如H2、CH4、CO、CO2和有机物等),也有一些有毒有害的成分,世界上大气污染与工业排放气密切相关,对其进行资源化回收利用,对节约资源,减少大气污染物排放具有重要意义。工业排放气的综合利用需要融合预处理与净化技术、分离提纯技术、工程开发技术、分析测试技术、变换转化与合成等工艺。本文对工业排放气资源化利用的技术研究与工程化成果进行了梳理和总结。

1 我国主要工业排放气的现状

全球工业排放气种类较多,20世纪80年代以来,我国以西南化工研究设计院为代表从事气体分离与净化技术研究与工程开发的研究机构,开展了工业排放气资源化利用的有益探索,并取得一定成果。我国主要工业排放气的典型组成和有用组分量如表1所示。

表1 我国主要工业排放气的产量及其有用组分量Table 1 Output and valuable component volumes of major industrial vent gases in China

2 工业排放气资源化利用技术研究及工程开发

研究和开发工业排放气有用组分的回收利用技术,对节能减排、环境治理、资源回收有重要的意义。

2.1 净化处理

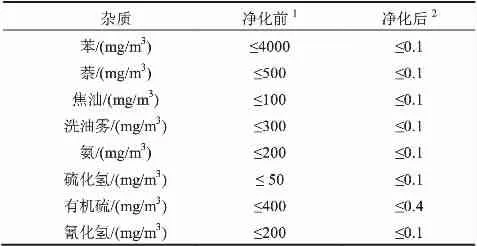

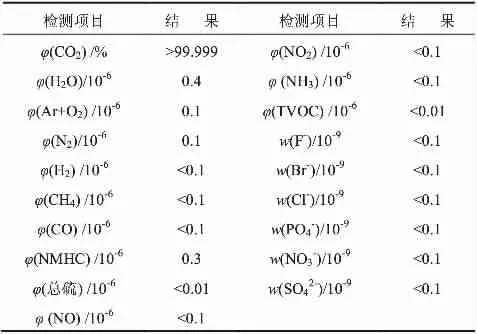

表2 焦炉煤气净化前后杂质组分含量Table 2 Contents of impurity components before and after coke oven gas purification

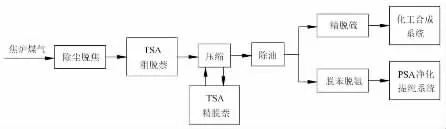

不同工业排放气回收利用前净化处理的方法不同。煤基行业的排放气中杂质多而复杂,以焦炉煤气尤为突出。焦炉煤气为焦炭生产过程中的副产气,其中杂质组分在净化处理前后详见表2。焦炉煤气干法净化技术采用了变温吸附(TSA)和精脱硫等工艺,可有效脱除焦炉煤气中的粉尘、焦油、萘、苯、氨、氰化物、硫等杂质组分,使其含量均小于0.1mg/m3,总硫含量小于0.5mg/m3[7,8]。焦炉煤气全干法净化技术的工艺流程见图1。

图1 焦炉煤气全干法净化工艺流程示意图Fig.1 Block flow diagram of coke oven gas dry purification process

2.2 分离提纯氢气

能提供氢源的工业排放气有炼厂气、焦炉煤气、甲醇尾气、合成氨尾气、甲醛尾气、发酵气、乙炔炭黑尾气等,其中炼厂气和焦炉煤气含氢量高、排放量大(见表1)。提氢的方法包括深冷分离法、变压吸附(PSA)法和膜分离法,其中PSA法具有氢纯度高、投资省、见效快、处理量大等特点,广泛应用于气体的分离净化。

2.2.1 纯氢与高纯氢

(1)炼厂气提氢

各大炼厂的焦化和加氢裂化等工序都需要氢气,来提高油品质量和原油利用率,而炼厂气(干气和尾气)是有效的氢源,其中氢体积分数15%~90%[9]。目前国内炼厂气提氢装置有200余套。一般富氢炼厂气可采用PSA法提纯氢气,纯度可达到99.0%~99.9%,氢收率85%~95%。另外,氢含量较低(φ(H2)≤40%)的炼厂气通常用作转化制氢装置的原料制取氢气,也可通过PSA等方法浓缩回收C2+组分用于乙烯裂解装置的原料,浓缩后的尾气再用PSA提纯氢气。

(2)焦炉煤气提氢

上世纪80年代初国外开发出焦炉气PSA提氢技术,1985年宝钢引进了国外焦炉气PSA提氢装置;1990年西南化工研究设计院在武钢建成国内第一套1000Nm3/h焦炉气PSA提氢装置,纯度达氢体积分数99.999%,用作硅钢片的保护气[10],至今已建成上百套焦炉气提氢装置。焦炉煤气通过前期处理、多段TSA净化和PSA提氢,可获得高于99.9%纯氢,可再通过钯催化脱氧等工艺制备高纯氢(99.999%),氢气用于炼钢冷轧保护气、煤焦油加氢、粗苯精制加氢和双氧水制备等。

2.2.2 燃料电池用氢

氢燃料电池对氢气中C、S和N等化合物杂质(如CO、CO2、CH4、H2S和NH3)含量有极高的限制,以避免这些杂质对电池材料的毒化和损伤,氢气需特别净化处理[11]。西南化工研究设计院率先在国内建成第一套以炼厂气为原料,采用PSA技术与专用纯化技术结合实现纯氢中主要杂质的深度去除,并于2020年3月在燕山石化投入运行,各项指标达到氢燃料电池用氢的技术标准(见表3)[12]。

表3 炼厂气制取燃料电池用氢产品的检测数据与技术指标Table 3 Test data and national standard for hydrogen products of fuel cells from refinery gas

2.3 制SNG/CNG/LNG

焦炉煤气、垃圾填埋气、煤层气和沼气是排放气中制取合成天然气的重要气源;而目前煤层气和沼气一部分用于发电和作为燃料,大部分放散。

2.3.1 焦炉煤气制SNG/CNG/LNG

焦炉煤气制天然气技术可分为非甲烷化路线和甲烷化路线两种[13,14],详见图2。非甲烷化路线具有投资较少、工艺简单、操作方便等特点,制备SNG的甲烷收率达80%以上;甲烷化路线是指在一定条件下将净化气中CO、CO2和H2催化转化为甲烷的工艺技术,具有综合能耗较低、甲烷回收率高、技术适应性强等特点,制备LNG的甲烷收率高(≥98%)、甲烷产率提高30%以上。甲烷提浓可采用膜法、PSA法和深冷法分离技术。

国内有多家单位开发焦炉煤气制甲烷技术,包括西南化工研究设计院[15]、中国科学院化学物理研究所[16]和武汉科灵精细化工有限公司[17]等,其中,西南化工研究设计院同时拥有焦炉煤气非甲烷路线和甲烷化路线制备SNG/CNG/LNG的专利技术和工程开发经验[18,19]。另外,兰炭尾气、低阶煤中低温热解煤气、黄磷尾气和电石炉尾气等排放气通过CO变换和甲烷化反应可制备合成天然气。

图2 焦炉煤气制取天然气的不同工艺路线图Fig.2 Different process routes for producing natural gas from coke oven gas

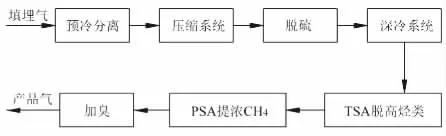

2.3.2 垃圾填埋气提浓甲烷/城市煤气

垃圾填埋气(LFG)是垃圾中有机物降解产生的气体,其主要成分为CH4和CO2,其他微量杂质众多,全球垃圾填埋气多为自然排放。西南化工研究设计院开发了采用脱硫、冷冻降温、TSA与PSA联合工艺,2007年在香港中华煤气公司建成投产全球首套大规模(处理量15000Nm3/h)垃圾填埋气净化回收CH4装置(φ(CH4)≥92%),用作城市煤气[20],其工艺流程见图3。同时,对于城市管网煤气对热值要求不高的情况,填埋气也可以通过净化、PSA脱碳、补氮和混合等工艺,调节到合适的热值和密度,直接送入城市燃气管网[21]。

图3 垃圾填埋气净化回收CH4工艺流程图Fig.3 Block flow diagram of the process for purification and recovery of CH 4 from landfill gas

2.4 制食品级与电子级液体CO2

富含CO2的主要工业排放气见表4[3,22]。1989年西南化工研究设计院在广东江门氮肥厂建成国内第一套从变换气中提纯食品级CO2装置,迄今已推广50多套排放废气回收提纯食品级CO2装置,单套最大规模达到200kt/a,纯度达CO2体积分数到99.9%[23];另外,进一步开发出40kt/a级电子级液体CO2装置[24],各项检测指标见表5,达到高纯CO2技术指标[25],工艺流程见图4。

表4 不同工业排放气的CO2含量Table 4 CO2 contents of different industrial emissions

表5 电子级液体CO2产品的检测数据Table5 Detectiondataofelectronicgradeliquid CO 2product

图4 电子级液体CO2制备工艺流程示意图Fig.4 Block flow diagram of the process for preparation of electronic grade liquid CO2

从图4可知:生产电子级CO2工艺采用两段PTSA净化工艺进行深度吸附脱除微量水和金属离子等杂质,后端制冷分离工艺是利用CO2三相点和临界点的特性,在加压冷却下使CO2快速液化而纯化;同时采用两步提纯工艺脱除H2、N2和CO等不凝组分,进一步提纯达到电子级液体CO2要求。

2.5 分离提纯CO

富含CO的工业排放气包括高炉气、转炉气、电石炉气、焦炉煤气、黄磷尾气、铁合金尾气等,每年CO排放量达4000亿m3(见表1),其中大部分被当作燃料使用和直接燃烧放空。工业排放气中CO可以通过深冷法、COSORB法和PSA法富集提浓。

PSA提纯CO工艺可分为采用常规吸附剂的PSA二段法和采用铜吸附剂的PTSA一段法[10]。南京工业大学姚虎卿团队[26]在国内开发出载铜活性炭吸附剂,较早应用于CO富集提纯与CO脱除;北大先锋谢有畅团队[27]开发的载铜Y型分子筛,使用PSA与加热冲洗解吸相结合的一段法提纯CO工艺,并得到广泛应用。西南化工研究设计院开发成功脱磷、砷、氟和氯净化剂为主的净化技术与载铜吸附剂为主的常温低耗PSA提纯CO技术相结合的工艺,用于电石炉尾气和黄磷尾气提纯CO[28,29],其工艺流程见图5。

图5 电石炉尾气净化提纯CO工艺流程示意图Fig.5 Block flow diagram of the process for purification of CO from calcium carbide furnace tail gas

2.6 化工产品制备

表6 部分基础化工产品所需合成气的主要消耗指标Table 6 Main consumption indicators of synthesis gas required by some basic chemical products

工业排放气中的H2、CO、CO2等是生产众多化工产品的基本原料,包括合成燃料,合成大宗基础化工产品和精细化学品等,如用于合成甲醇、甲酸、甲醛、甲酸甲酯、二甲醚、乙二醇、醋酸、草酸、乙醇、合成氨、碳酸乙(丙)烯酯、碳酸二甲酯、聚碳酸酯、聚碳酸酯多元醇、各种加氢产品和羰基合成产品等。部分化工产品合成的消耗指标见表6。

2.6.1 制甲醇

据中国化学工业协会报道,2018年国内甲醇总产量为4713万t,其中煤法、天然气法和焦炉煤气法分别占比为77%、14%和9%,推算出2018年焦炉煤气生产甲醇量达到424万t,按1950m3焦炉煤气生产1t甲醇计,焦炉煤气利用量83亿m3/a,预计2020年甲醇用焦炉煤气量达到100亿m3以上,工业排放气制甲醇占比稳步提升。

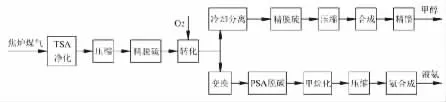

焦炉煤气制甲醇主要包括焦炉煤气的净化、转化(制合成气)、分离、精脱硫和合成等工艺,流程如图6所示;其转化有蒸汽转化法、催化部分氧化法和非催化转化法,常采用纯氧催化部分氧化转化工艺。另外,转炉气与焦炉煤气结合生产甲醇在能耗和成本上更具有优势。

图6 焦炉煤气分别制甲醇和合成氨的工艺流程示意图Fig.6 Block flow diagram of the process for producing methanol and/or ammonia from coke oven gas

2.6.2 生产合成氨

据中国氮肥工业协会统计,2018年全国累计生产合成氨5612万t,预计焦炉煤气生产合成氨达到200万t,按每2000m3焦炉煤气生产1t合成氨计,焦炉煤气利用量约为40亿m3/a,焦炉煤气制合成氨的工艺流程见图7。近几年又开发出兰炭尾气生产合成氨技术[30]。

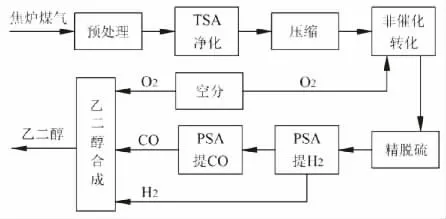

2.6.3 制乙二醇

乙二醇生产有石油乙烯法和非石油路线法,非石油路线法包括煤制乙二醇和工业排放气制乙二醇,其中排放气包括焦炉煤气(COG)、转炉气和电石炉尾气等。焦炉煤气制乙二醇包括非催化转化工艺(接近乙二醇合成n(H2)∶n(CO)=2∶1)与催化转化工艺(需弥补氢气量不足),焦炉煤气非催化转化制乙二醇工艺流程见图7。

图7 焦炉煤气非催化转化制乙二醇工艺流程示意图Fig.7 Block flow diagram of the process for non-catalytic conversion of coke oven gas to produce ethylene glycol

2018年我国乙二醇产量达到718万t,进口量达980万t,进口产品占比达57.73%。近几年来新开工乙二醇项目迅速增多,以中大型煤制乙二醇为主,随着石油价格下降,煤制乙二醇成本居高不下(5000~7000元/t),会失去竞争优势[31];同时,工业排放气制乙二醇会逐渐增多,而工业排放气制乙二醇有明显的成本优势(焦炉煤气制乙二醇成本约4000元/t)[32]。

2.6.4 其他合成

CO是羰基合成产品的基础原料,可以羰基化合成醋酸、醋酐、醋酸甲酯、N,N-二甲基甲酰胺(DMF)、甲酸甲酯、丙烯酸等。同时,以焦炉煤气与转炉煤气制取合成气(CO和H2),通过费托反应(FT)合成以石蜡烃为主的液体燃料[33],其制备工艺可借鉴煤间接制油技术;其中焦炉煤气与转炉气费托合成油的流程见图8。

图8 焦炉煤气与转炉煤气费托反应制取合成油的工艺流程Fig.8 Block flow diagram of the process for producing synthetic oil by Fischer-Tropsch reaction from coke oven gas and converter gas

2.6.5 联产化工品

焦炉煤气氢含量较高(53%~62%),其催化部分氧化制成合成气的氢碳比为2.90~3.60,而合成甲醇最佳合成气的氢碳比为2.05~2.10,可以提氢后联产液化天然气、纯氢和甲醇[34]或二甲醚,提氢与焦粒制合成气生产二甲醚联产LNG,且LNG成本均值1.919元/m3(标况下)[35];甲醇尾气中氢含量高(60%~75%),焦炉煤气PSA提纯氢而联产醇氨,醇氨系统有明显成本优势[36,37]。同时,焦炉煤气合成气中氢多碳少,需要补碳,而转炉气、高炉气和电石炉尾气等富含CO,可互为补充,其中转炉气与焦炉煤气联产甲醇和CNG或LNG[19]。电石炉尾气中一氧化碳含量高(70%~90%),有效碳氢含量大于80%,氢碳比低,需要通过CO变换生产氢气,满足生产甲醇的较佳氢碳比,从而实现生产甲醇联产二甲醚(1t甲醇能耗折标煤为0.9923t)[38]或合成氨 (1t氨醇能耗折标煤1.15t)[39]等。

3 工业排放气资源化利用的发展趋势

我国工业排放气资源化利用经历了30多年的发展,技术有了较大的提升;但面对化石能源消耗、环境污染与节能减排的压力,高效资源化与能源化利用、净化过程污染物减排仍面临一些需解决的问题。

3.1 高效资源化利用

国内每年各种工业排放气含氢气近2000亿m3(见表1),相当部分排放气中氢气作为燃料而缺乏有效利用,而氢气如果用于生产化工产品和燃料电池用氢,其附加值将大大提升。随着燃料电池用氢在规模和技术上不断突破,含氢工业排放气制取氢燃料电池用氢是目前低成本制氢的首选途径。

甲烷是优质的低碳清洁能源,也是比较理想的制氢原料,而煤层气、垃圾填埋气和沼气等富含甲烷,且甲烷排放总量达到200亿m3以上,如何提浓回收其中甲烷,并有效利用也是工程开发所面临的主要课题。

CO是碳一化工的基本原料,也是有机合成气的重要组成部分。高炉气、转炉气和电石炉尾气等是主要的富含CO的工业排放气,每年CO排放量占比95%以上(见表1),主要被用于燃料,一部分直接燃烧放空。而在工业生产中,在化工、冶金等行业有大量通过煤、天然气来获取生产所需的CO,如何充分回收钢厂高炉气和转炉气中CO也是高效资源化需要解决的课题。当然,在富含CO2或SO2等的工业排放气资源化利用中也存在需要解决的类似问题。

3.2 高效能源化利用

工业排放气能源化利用是其高效利用的重要方向之一,车用CNG/LNG、甲醇汽车、氢能汽车等也是能源消费的方向,这些已经在实施或尝试。我国已经成功开发出煤基合成气生产烃类燃料油的煤间接液化技术,以焦炉煤气等为主要原料制取合成油也是能源化利用正在开发的新技术,如焦炉煤气与钢厂高炉气或转炉气制备合成气,通过F-T合成烃类燃料油,如图8所示。

另外,通过工业排放气制甲醇(或二甲醚),再通过甲醇重整与变换合成燃料油也是一条可行的能源化之路。甲醇制汽油(MTG)工艺是甲醇通过脱水生成的二甲醚,催化转化为烯烃,并通过聚合、烷基化和异构化等生成高级烯烃、石蜡烃等的混合物,工业排放气制甲醇再进行甲醇制汽油的工艺技术需要进一步提升和推广[40]。另外,也可以通过甲醇延伸或拓展新的产业,如甲醇制乙烯和甲醇制芳烃等。

3.3 污染物控制与利用

我国工业排放气中二氧化硫排放量巨大,但硫磺供应却长期依赖进口。据相关报道,2018年我国硫磺产量618.67万t、进口量约1078.2万t,全年硫磺进口依存度63.6%。而煤基排放气中硫化物也是我国硫资源的重要组成部分,一直没有得到有效回收。2018年我国煤炭消耗19.07亿t油当量[1](相当于27.24亿t标准煤),预计2019年消耗27.70亿t标准煤,折算硫磺2216万t(按8kg硫磺/t标准煤计),其中火力电力、钢铁、建材和化工用煤占比91%以上,而燃煤电厂二氧化硫排放量占全国总排放量的50%以上。

排放烟气中二氧化硫含量较高(φ(SO2)>3.5%)时,可回收生产硫酸或硫磺等大宗产品[3];而对于排放气中低浓度的二氧化硫(含硫化氢),需要提浓或其他方式回收治理。开发有效技术和脱硫装置对大量排放气中微量硫化物进行脱除提浓、回收生产硫磺或硫酸,是治理煤基排放气的环境污染,实现节能减排、污染控制和回收利用有效途径之一。

4 结语

我国工业排放气种类众多、放散量大、有用组分多、污染物组分和含量不同,造成排放气资源化的压力大、技术要求高及发展前景广。排放气净化是资源化利用的前提,其中有用组分可实现提纯和化工合成;高纯氢、燃料电池用氢、食品级/电子级液体CO2、CO提纯、垃圾填埋气提纯CH4与制备城市燃气等技术及其工程开发有了长足发展,制备出甲醇、合成氨、二甲醚和乙二醇等系列化化工产品,初步实现了主要工业排放气的资源化利用。另外,还需要通过相关产品联产增效和主要技术突破,实现高效资源化、能源化利用与污染物控制的有机结合,促进工业排放气的产品链延伸、节能减排和提能增效。