新型烟气CO2捕集吸收剂测试分析与优化

屈丹龙,陆诗建,林名桢,李玉星,刘 鹏,梁海宁,胡其会,李奉波

(1.中国石油化工股份有限公司油田勘探开发事业部,北京 100728;2.中石化石油工程设计有限公司,山东 东营 257026;3.中国石油大学(华东),山东 青岛 266580;4.胜利油田鲁胜石油开发有限责任公司二氧化碳开发分公司,山东 滨州 251800;5.中国石油化工股份有限公司胜利油田分公司纯梁采油厂,山东 滨州 256504)

全球极端天气频发,气候变化问题备受关注。CO2的过量排放导致温室效应越来越严重,CO2的减排已被世界各国高度重视[1]。

CO2碳捕集与封存(Carbon Capture and Storage,CCS)技术是一项新兴的、具有大规模CO2减排潜力的技术。该技术是指从燃煤电厂、钢铁厂、水泥厂、化工厂等排放源中捕集CO2,并将其运输到封存地点进行封存,从而使CO2长期与大气隔绝的方法[2]。根据中电联发布的《中国电力行业年度发展报告2019》[3],我国2018年火力发电行业CO2排放量高达41.4亿t。燃煤电厂作为CO2的主要排放源,具有较大的减排潜力。电厂烟道气中的CO2具有如下特点:(1)排放量大;(2)CO2分压低;(3)除N2和CO2外还有较高含量的O2、SO2以及粉尘等,导致溶液易降解,腐蚀问题严重等[4]。对电厂CO2进行捕集是缓解CO2排放危机的有效手段,同时能通过回收有价值的副产品以降低减排成本。

化学吸收法CO2捕集技术通过CO2与吸收剂发生化学反应来实现CO2的分离,并借助其逆反应进行吸收剂再生,通常用热碳酸钾、氨水及醇胺类水溶液作为吸收剂[5]。该法具有快的CO2吸收速率和高的CO2产品纯度,适合处理CO2浓度较低的混合气体,由于脱除效果好且技术成熟,现已获得迅速发展并成功实现了商业化。采用化学吸收法进行大规模烟气CO2捕集技术研究的热点问题包括:烟气预处理技术开发、高效吸收剂筛选、反应器结构优化、低能耗捕集技术开发等。

理想的化学吸收剂具有吸收容量高、成本低、吸收速率快、抗腐蚀性好且不易发生吸收剂损失等特点[6],筛选出高效吸收剂是开展CO2捕集工作的基础。本研究围绕国家减排需求,以中石化新开发的新型吸收剂为考察对象,借助室内烟气CO2捕集化学吸收法实验装置及已建的胜利燃煤电厂烟气100t/d的CO2捕集纯化示范工程进行了吸收剂性能的测试分析,提出了工艺优化方案。本研究为CO2捕集技术的开发提供了有价值的支持数据,为实现大规模烟气CO2捕集提供了技术支撑,对于减少温室气体的排放具有重要意义。

1 吸收剂室内测试

室内实验考查的内容主要包括吸收剂的吸收再生效果测试及缓蚀剂的筛选等。

1.1 实验装置

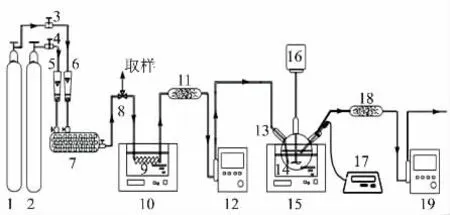

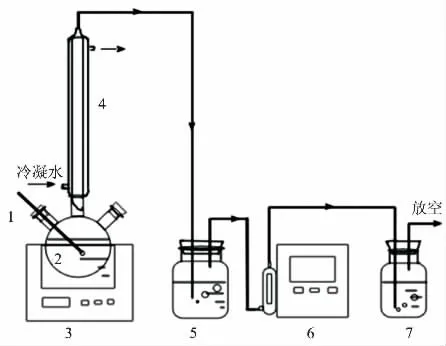

通过实验室内吸收再生装置对中石化新开发吸收剂进行了性能考察,并将实验结果与国内某知名公司开发的MSA吸收剂进行了对比。室内吸收及再生实验装置分别见图1、图2。

图1 吸收实验装置Fig.1 Absorption experimental device

图2 再生实验装置Fig.2 Regeneration experimental devi ce

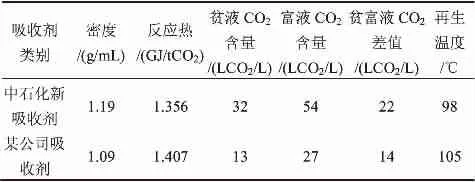

1.2 吸收再生实验结果

对新吸收剂及某知名公司吸收剂进行了密度、反应热、吸收再生性能测试,结果见表1。中石化新开发吸收剂反应热较低,具有较大的吸收容量,吸收剂贫富液CO2含量差值较大,再生温度较低。

表1 吸收再生实验结果Table 1 Absorption and regeneration test results

继续考察了再生时间相同时,在95℃、98℃、102℃及105℃条件下二种吸收剂的再生情况,并将贫富液CO2含量之差进行比较。由图3可知:经过相同的再生时间,中石化新开发吸收剂再生出的CO2气量大于某公司吸收剂,再生速率较快,且再生速率随着温度的上升逐渐减缓;中石化新开发吸收剂的贫富液CO2含量之差大于某公司吸收剂,CO2产量较高。

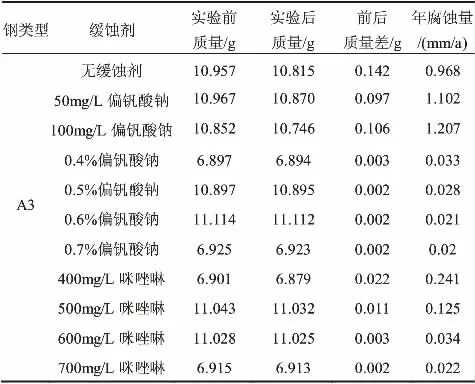

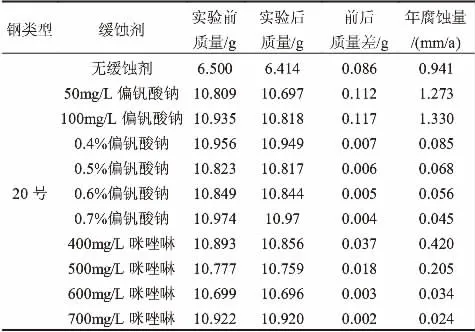

1.3 腐蚀性能测试

为测定新型吸收剂的腐蚀性能并进行缓蚀剂的筛选开展了此部分实验内容。采用A3及20号钢为研究对象,在60℃、常压条件下,考察了咪唑啉与偏钒酸钠缓蚀剂的添加对CO2富液缓蚀效果的影响,结果见表2及表3。

图3 再生试验情况对比Fig.3 Comparison of regeneration test results

表2 新型吸收剂对A3钢的腐蚀情况Table 2 Corrosion of A3 steel by new absorbent

表3 新型吸收剂对20号钢的腐蚀情况Table 3 Corrosion of 20#steel by new absorbent

研究表明,新型吸收剂在不添加缓蚀剂的情况下,对A3和20号钢的腐蚀作用显著,分别为0.968mm/a、0.941mm/a,超出国标0.076mm/a的要求,缓蚀剂的添加具有明显的缓蚀作用。

偏钒酸钠缓蚀剂的效果较为特殊,当添加量较小,为50mg/L、100mg/L时,吸收剂对两种钢的腐蚀效果更强,与不添加缓蚀剂的情况相比,年腐蚀量增大,缓蚀剂不但没有发挥缓蚀作用反而加剧了对挂片的腐蚀,这符合氧化性缓蚀剂的一般特征[7]。当偏钒酸钠添加质量分数大于0.4%时,缓蚀效果明显,且添加量越大,效果越好。

在众多缓蚀剂品种中,咪唑啉类缓蚀剂由于其无特殊刺激气味、热稳定性好、毒性低等特点,具有优异的缓蚀性能,在国内外的油田中大量使用[8]。在考察范围内,咪唑啉类缓蚀剂的缓蚀效果随着其质量分数的增加有明显提高。当咪唑啉添加量为600mg/L时,A3和20号钢的年腐蚀量都为0.034mm/a,缓蚀效果达到国标0.076mm/a的要求。

考虑到缓蚀剂的添加量及其缓蚀效果,确定600mg/L咪唑啉类缓蚀剂为最优。

2 新型吸收剂胜利电厂碳捕集装置测试

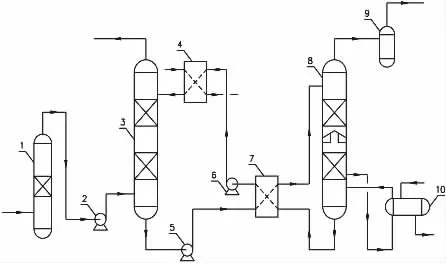

2.1 实验流程

图4 燃煤电厂烟气CO2捕集纯化工艺流程图Fig.4 Process flow chart of CO2 capture and purification of flue gas from coal-fired power plant

胜利电厂烟气100t/d的CO2捕集纯化示范工程的工艺流程如图4所示:来自4#发电机组的烟气通过碱洗塔后,在引风机的作用下从吸收塔底入塔进行CO2吸收,烟气和吸收剂逆流通过吸收塔,脱除了CO2的烟气从塔顶引出外排。吸收了CO2的富液在贫富液换热器中与再生贫液进行热交换后进入再生塔顶。再生塔底设有再沸器,再生出的高纯度CO2进入再生气分离器脱水,之后进入压缩、干燥等处理流程。再生贫液依次经过贫富液换热器、贫液泵、贫液冷却器后进入吸收塔对烟气进行循环吸收。

2.2 实验结果及讨论

胜利电厂烟气100t/d的CO2捕集纯化示范工程装置适于采用的压力范围为0.1MPa~1.0MPa,通过吸收再生作用,可获得85%的CO2捕集率,CO2产品的纯度达到99.5%。实现了低分压烟道气CO2的高效工业化捕集。

该部分重点考察了吸收剂再生温度、再生压力、吸收剂循环流量等因素对吸收剂吸收效果的影响,考察指标包括贫富液中CO2含量,CO2产量及再生能耗等。

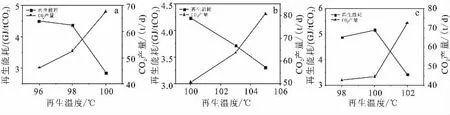

2.2.1 再生温度的影响

控制吸收剂循环流量为80m3/h,分别于再生压力0.10MPa、0.11MPa和0.12MPa的条件下,考察吸收剂再生温度对其吸收效果的影响,实验结果见图5。图5中a、b、c三个图依次代表再生压力为0.10MPa、0.11MPa及0.12MPa时,再生温度对CO2产量及再生能耗的影响。由图可知,在压力一定的情况下,随着再生温度的升高,CO2产量增加且再生能耗降低。当循环流量为80m3/h,再生压力0.10MPa、再生温度100℃时,吸收剂的再生能耗最低;当循环流量为80m3/h,再生压力0.12MPa、再生温度105℃时,吸收剂的CO2产量最高。

再生压力为0.10MPa、0.11MPa、0.12MPa时,相对应的饱和蒸汽温度分别为99.64℃、102.12℃、104.81℃。当吸收剂再生温度高于再生塔操作压力下水的饱和温度时,装置所能捕集到的CO2产量大幅提高,且吸收剂再生能耗显著降低。

图5 再生温度对CO2产量及再生能耗的影响Fig.5 Effect of regeneration temperature on CO2 production and regeneration energy consumption

2.2.2 再生压力的影响

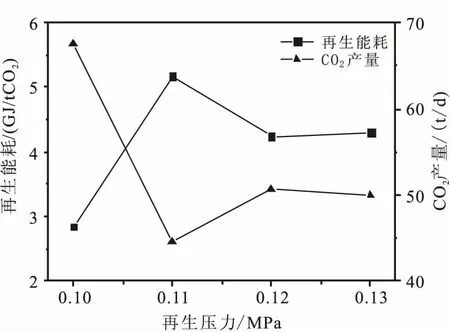

图6 再生压力对CO2产量及再生能耗的影响Fig.6 Effect of regeneration pressure on CO2 production and regeneration energy consumption

在再生温度100℃、溶液循环流量80m3/h的条件下,考察再生压力(0.10MPa、0.11MPa、0.12MPa、0.13MPa)对吸收剂性能的影响,结果如图6所示。再生温度100℃、溶液循环流量80m3/h的条件下,再生压力为0.10MPa时,CO2产量最高且再生能耗最低。

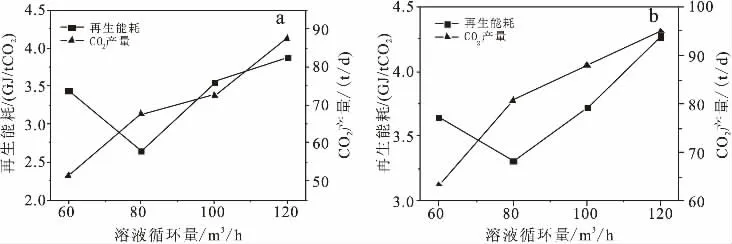

2.2.3 吸收剂循环量的影响

分别考察再生温度100℃、再生压力0.10MPa及再生温度105℃、再生压力0.12MPa的条件下,溶液循环量(60m3/h~120m3/h)对吸收剂性能的影响,结果如图7所示。由图7可知,随着循环流量的增大,CO2产量升高,但幅度减缓;系统在给定的考察条件下,当吸收剂循环流量为80m3/h时,单位CO2的再生能耗最低。从再生能耗方面考虑,确定80m3/h为最优吸收剂循环流量,此时再生能耗为最小。

图7 溶液循环量对CO2产量及再生能耗的影响Fig.7 Effect of solution circulation on CO2 production and regeneration energy consumption

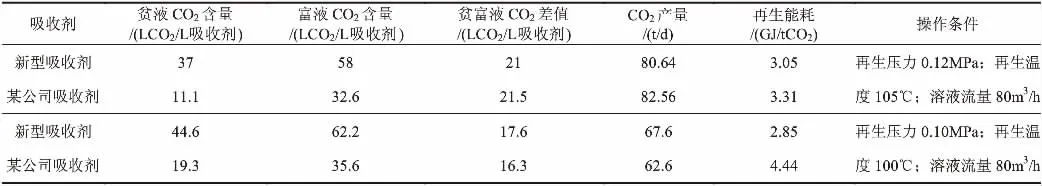

2.2.4 吸收剂性能对比

表4为中石化新开发吸收剂与某公司吸收剂在胜利燃煤电厂烟气100t/d的CO2捕集纯化示范装置的吸收效果对比。

根据表4列出的实验结果,得知新型吸收剂效果要好于国内某公司吸收剂。其中,当再生条件选为0.10MPa、100℃、80m3/h时,新型吸收剂具有较低的再生能耗。

表4 吸收剂平行数据对比Table 4 Comparison of parallel data of absorbents

3 结论

本研究主要进行了CO2捕集吸收剂的测试分析及优化工作,得出结论如下:

(1)室内试验表明,中石化新开发吸收剂吸收容量大,再生速率快,再生温度较低,相对某公司吸收剂较优。当咪唑琳添加量为600 mg/L时,缓蚀效果达到国标要求。

(2)采用中试实验工艺考察了吸收剂再生温度、再生压力、吸收剂循环流量等因素对吸收剂吸收效果的影响。当循环流量80m3/h,再生压力0.10MPa、再生温度100℃时,吸收剂的再生能耗最低;当循环流量80m3/h,再生压力0.12MPa、再生温度105℃时,吸收剂的CO2产量最高。

电厂实验过程中,为维持吸收剂的循环流量,需每天向系统补充约200kg的新鲜吸收剂。测试分析发现吸收剂在反应过程中生成了多种氧化产物,这可能是由于在烟气中存在一定量的O2,反应过程中吸收剂发生了氧化降解,导致了吸收剂的损耗。继续开展吸收剂的抗氧化剂筛选工作是下一步的研究方向。