基于分析方法的天然气脱氮工艺优化

叶 帆,常小虎,姚丽蓉,钟荣强,靳永红,尹晨阳

(1.中国石化西北油田分公司 中国石化缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011;2.西南石油大学 石油与天然气工程学院,四川 成都 610500)

目前,对于含氮天然气脱氮的处理通常采用深冷液化脱氮工艺[1-3]。而对于塔河油田高含氮天然气处理的目的是使其高热值达到GB 17820-2018中二类天然气31.4MJ/m3的标准,并不要求生产LNG产品,LNG气化携带有大量的高品位冷量,约830~869MJ/t[4],若充分利用这部分冷量不仅可以降低运行能耗,还可节省冷能用户的设备成本。目前,LNG冷能的利用技术主要有空气分离、低温发电、海水淡化、空调制冷等[5-8]。而在天然气处理工艺方面,将这部分冷量用于空分工艺是目前最为合理的利用方式[9,10]。因此,可对这部分LNG冷能进行回收,达到冷能的循环利用,降低工艺能耗,节省运行成本。故针对塔河油田高含氮天然气的特点,提出膨胀制冷+LNG辅助制冷多级分离工艺。并对膨胀制冷高含氮天然气处理工艺建立分析模型,分析工艺中各设备损情况,找出产生损的主要设备,并对工艺进行改进,以提高效率。

1 工艺流程模拟

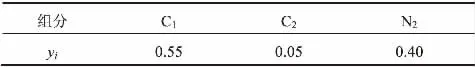

塔河油田天然气具有含氮量高、处理量大的特点。经联合站处理后的含氮天然气,进入脱氮制冷单元的进料气处理量为24×104m3/d,摩尔流量约为400kmol/h,压力为650kPa,温度为27℃,进料气组成见表1。

表1 进料气组成

产品气质量要求为N2摩尔分数达到20%以下,产品气回收率达到90%。产品气出口压力要求为850kPa。

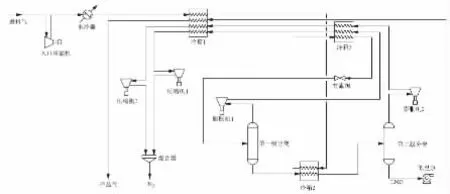

图1 膨胀制冷+LNG辅助制冷多级分离工艺

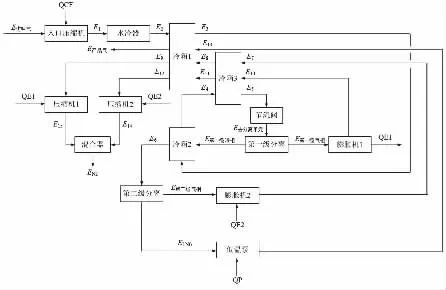

膨胀制冷+LNG辅助制冷多级分离工艺(图1)主要包括天然气液化部分和LNG辅助制冷部分。

天然气液化部分:进料气经压缩机增压、水冷器冷却后,依次进入冷箱1、冷箱2和冷箱3,与经分离单元分离后的气相物流和液相物流换热,最后经节流降温后达到所需温度,进入多级分离单元。

LNG辅助制冷部分:冷却后的进料气经多级分离单元分离后分为气液两相,气相经透平膨胀机膨胀后依次进入冷箱3和冷箱1,为冷却进料气提供冷量,换热后成为常温下纯度较高的N2;液相经低温泵增压后通过冷箱1,为冷却进料气供冷量,液相经换热后成为常温下满足热值要求的天然气产品。

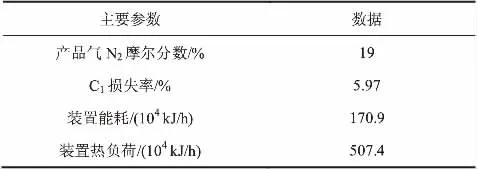

基于本流程的HYSYS模拟制冷工艺主要指标见表2。

表2 膨胀制冷+LNG辅助制冷工艺主要指标

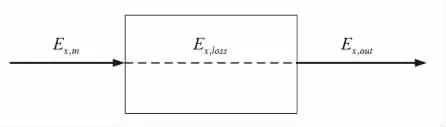

设备在实际运行过程中存在着能量转换和能量传递,包括设备与外界之间的的转换和设备内部的耗散。在进行分析时,通常用流线表示交换的方向,用损来表示耗散的大小,并以此建立分析热力学模型。目前,分析模型可分为黑箱模型、白箱模型和灰箱模型三种。本文在对高含氮天然气膨胀制冷+LNG辅助制冷多级分离工艺进行分析时,主要是为了研究设备的能量利用情况和LNG冷能利用情况,并不深究设备内部能量过程,因此,本文选择灰箱模型对工艺进行分析,且将系统中各设备视为黑箱。

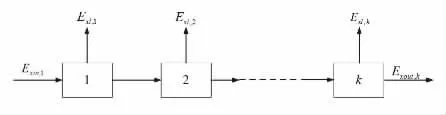

(1)黑箱模型

图2 分析黑箱模型

(2)灰箱模型

图3 分析灰箱模型

2.2 模型假设及环境基准态选取

针对本文所研究高含氮天然气膨胀制冷+LNG辅助制冷多级分离工艺,在建立相关设备计算模型时,作出以下假设:

(2)工艺中设备布置紧密,设备间管道很短,忽略设备间管道与环境换热产生的损;

(3)忽略所有热泄露损失。

本文在进行分析时,环境基准态选取为P0=101.325kPa,T0=293.15K。

2.3 工艺分析

表3 主要物流值

表3 主要物流值

?

图4 膨胀制冷+LNG辅助制冷多级分离工艺分析流程图

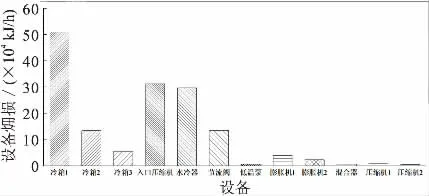

图5 各设备损

图6 各设备损占设备总损比例

图7 各设备效率

3 工艺优化

3.1 工艺优化方案

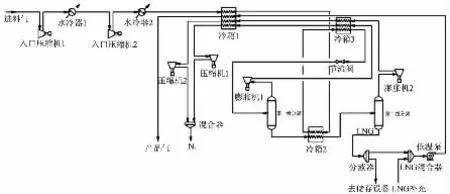

图8 进料气入口两级增压方案HYSYS模型

3.2 最优中间压力确定

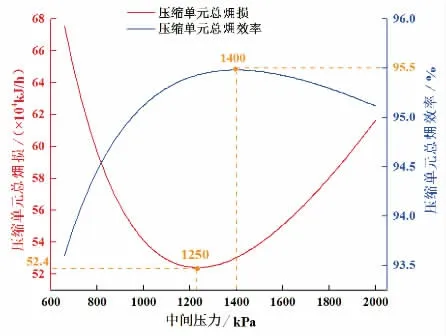

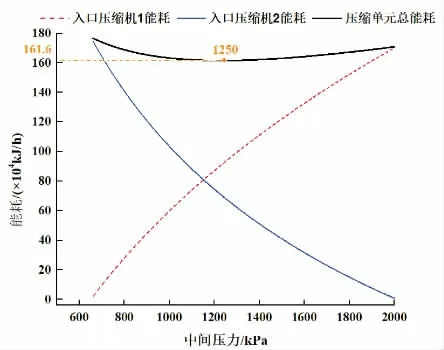

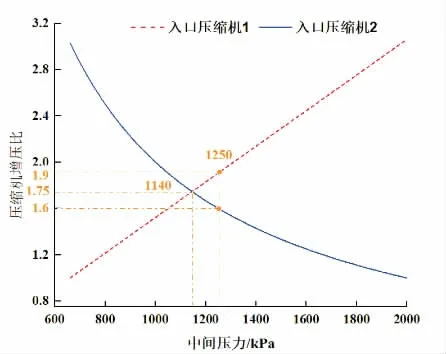

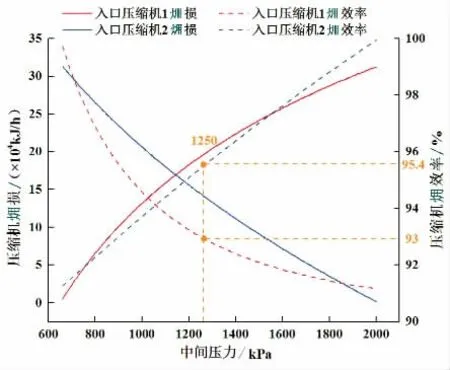

由于进料气进入入口压缩机1时,压力650kPa,在入口压缩机2出口需增压至2000kPa,因此入口压缩机1出口压力直接影响入口压缩机1和入口压缩机2的增压比。根据HYSYS计算结果,中间压力(即入口压缩机1出口压力)对压缩单元(入口压缩机1、水冷器1、入口压缩机2、水冷器2)总损及总效率影响如图9所示,中间压力对压缩单元能耗影响、压缩机增压比影响和压缩机损及效率影响分别如图10、图11和图12所示。

图9 中间压力对压缩单元总损及总效率影响

图10 中间压力对压缩单元及压缩机能耗影响

图11 中间压力对压缩机增压比影响

图12 中间压力对压缩机损及效率影响

结合图11可知,压缩单元入口压力(进料气压力)和压缩单元出口压力的算术平均值为1140kPa,此时入口压缩机1和入口压缩机2的增压比均为1.75,但最优中间压力稍大于此压力。

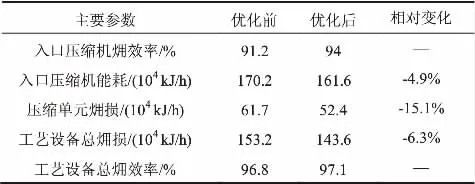

3.3 优化对比

工艺优化前后主要参数对比如表4所示。

表4 工艺优化前后主要参数对比