马钢1号高炉频繁烧坏风口小套的治理

张 群,吴示宇,陶 华

(马钢股份有限公司炼铁总厂 安徽马鞍山 243011)

1 烧损情况调查

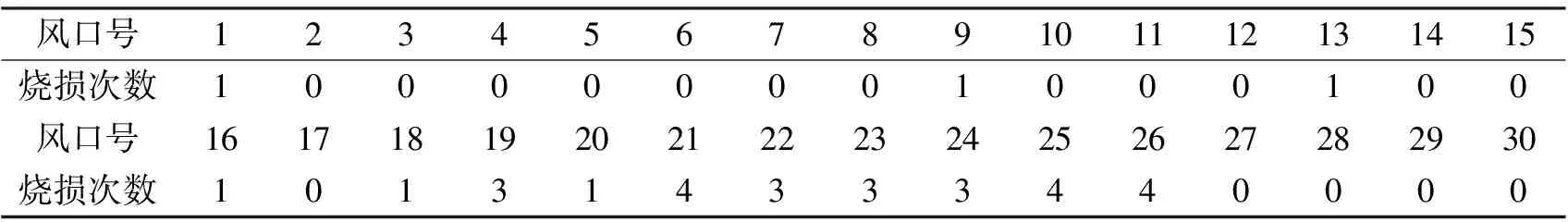

马钢1号高炉使用的风口小套为斜5°贯流式小套,除铁口上方的6个小套(1#、15#、16#、19#、20#、30#)长度为625 mm外,其余小套长度均为575 mm。2017年7月到2018年1月期间累计烧坏小套30个(表1),因更换小套而进行的非计划休风达8次,累计时间达21 h6 min,严重影响了高炉的稳定顺行和经济指标的完成。

烧损次数超过2次的小套都分布在19#-26#(表2),具有明显的周向差异性。除个别小套烧损部位在上部以外,绝大部分小套的烧损部位都位于5点到7点钟方向(图1、图2),且往往能出现同一个小套被渣铁多次侵蚀,而导致漏水情况越来越严重,不得不休风处理的情况。

表1 各月烧损小套的个数

表2 2017年7月-2018年1月小套烧损次数周向分布情况

图1 25号小套5点钟方向漏

图2 20号小套6点钟方向漏

2 原因分析

2.1 气流不稳定

2017年下半年,有几个因素对高炉煤气流的控制造成了较大的负面影响。一是,1号高炉处于炉役后期,因炉缸侵蚀问题,高炉采取了长时间堵2-3个风口措施,煤气流在周向上分布不均匀。二是,7月19日定修后,使用的新溜槽底部钢板较厚,造成实际布料角度大于系统设定角度,大量炉料被布到炉喉的外缘,形成了大漏斗状的料面(图3),布下的焦炭和矿石容易向中心滚动,造成高炉中心气流不稳,而边缘又无气流的局面。高炉易出现管道气流以及严重的偏料。

图3 9月19日料面情况

2.2 铁水成分波动大

气流的不稳定,直接导致了铁水成分波动大。尤其是在对布料矩阵进行调整校正的过渡时期,硅偏差甚至一度达到0.3%以上。过高的含[Si]量,尤其是铁水含[Si]突然升高,易导致铁水流动性变差。在冶炼钒钛铁矿时,炉内强还原气氛下生成的TiC、TiN固体颗粒会聚集于铁滴表面,又存在于炉渣中,降低炉渣的流动性,使得渣铁分离变差[1]。1号高炉配用了2.5%左右的高钛球团矿进行护炉,虽然渣中钛含量远未达到国内冶炼钒钛铁矿高炉的水平[2]。但是,在铁水成分波动大时,风口工况较差的区域,这一问题还是会暴露出来。

图4、图5是2017年12月15日在高炉因设备原因慢风到700 m3/min时的个别风口状况。可以很明显地看出,在大幅度长时间慢风情况下,18#、21#、22#风口仍然比较活跃,且可见生降,上部生成的渣铁由于流动性较差,不能顺畅地经死料柱,进入炉缸下部,而在这三个风口的区域滞留,恢复风量后的9 h内这三个风口先后出现烧损漏水的情况;而9#、12#风口随着风量的降低和慢风时间的延长,焦炭运动逐渐停滞下来,属于正常的风口状态,从表2中也可以看出,这个区域的风口烧损次数很少。

图4 比较活跃的风口

图5 焦炭运动逐渐停滞的风口

2.3 炉缸状态不佳

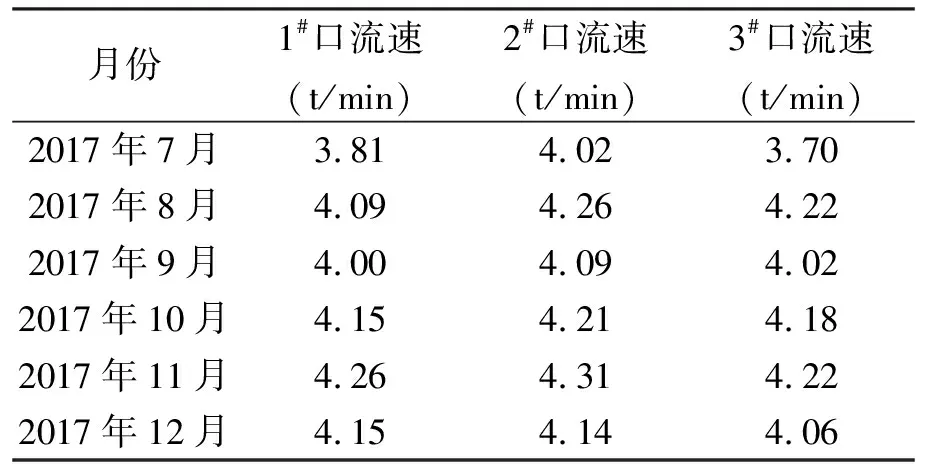

高炉长期堵风口操作以及气流波动等因素,炉缸造成了一些负面影响,从铁口出铁流速看(表3),1#、3#铁口的流速相对2#较低,可以认为,1#、3#铁口之间的炉缸存在一段活跃性欠佳的区域,跟频繁烧损的19#-26#风口所处的区域正好相对应。

另外,从2017年第四季度铁口下部计算残厚看,3#铁口下部凝结在碳砖上较高熔点的物质是最厚的,增长速度也是最快的。

表3 铁口出铁流速统计

3 措施

3.1 发展中心和边缘两道煤气流

利用定修机会,更换溜槽,对溜槽的实际倾角进行测量,并同齿轮箱内角度和中控电脑上角度进行对比和校准。调整布料矩阵,在保留中心焦的基础上,化矿焦正角差为负角差。调整以后边缘煤气流得到保障,炉况的稳定性大大提高。

3.2 摸索合适的TiO2负荷

由于1号炉处于炉役后期,炉缸安全是放在第一位的,护炉缸和化炉缸始终是一对矛盾的统一体,如何在这其间找到一个平衡点十分关键。另外,距离1#高炉距离停炉大修,仅6个月时间,根据其它炼铁厂的经验[3],若在炉缸下部沉积过多的熔点极高的高钛物质,势必会对残铁的顺利放出造成影响。二铁总厂组织技术人员每个月对TiO2负荷与炉缸电偶温度趋势进行分析,摸索出合适的TiO2负荷,以确定钛球的使用比例。

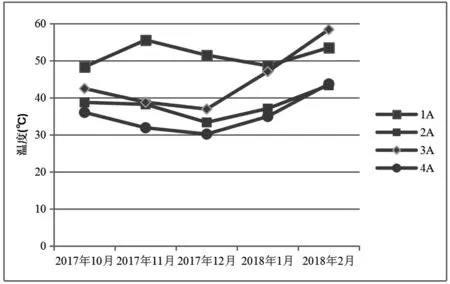

图6 十字边缘点温度趋势

例如图7中,根据2017年11月、12月的数据,作TiO2负荷与电偶温度变化值的线性回归,得到线性方程y=-8.933x+40.970,当TiO2负荷为4.59 kg/tFe时,电偶温度变化值为0,2018年1月份,即可以此TiO2负荷为平衡点来调剂钛球用量,1月份获得的新数据,又可推出新的TiO2负荷平衡点,用于指导2月份的生产,依次递推下去。最终在护炉缸与化炉缸中间找到平衡点,直至安全顺利停炉。

3.3 合理安排出铁节奏

采用连出的方式,强化来渣早和出铁时间短铁口的出铁,合理使用钻杆直径,将出铁时间控制在2-2.5 h,尽量来风堵口,出净渣铁。缩短1#、3#铁口的休止时间,大沟具备出铁条件时,即投用铁口。

图7 钛负荷与电偶温度变化值的线性回归

4 结语

通过对风口小套烧损情况进行调查,并分析原因,有针对性地采取措施,2018年1月20日后,1号高炉没有再次出现烧坏风口小套的现象。煤气流状况趋于稳定,护炉工作也逐步找到了合适的平衡点。