Nb微合金化小方坯低倍角裂控制工艺研究

胡春林,杨应东,吴 坚,付振宇

(马钢股份有限公司 长材事业部 安徽马鞍山 243011)

马钢长材事业部一台6机6流全弧形方坯连铸机,弧形半径R=8 m,断面为150 mm×150 mm,主要为冷镦钢、优硬线、拉丝钢等工业线材产品提高坏料。在生产Nb微合金化冷镦钢时,低倍角部裂纹评级明显高于普通的碳素冷镦钢,低倍角裂评级≥1.5级比例高达35.9%,严重时能够超过2.5级。典型Nb微合金化冷镦钢成分见表1。

表1 典型Nb微合金化冷镦钢成分(Wt%)

本文结合Nb微合金钢裂纹敏感性高、以及小方坯连铸工艺装备特点,对结晶器铜管设计、二冷配水模型、钢水成分控制、设备改善等方面开展试验,有效的改善了小方坯连铸Nb微合金钢低倍角裂问题。

1 低倍酸侵试验分析

图1为低倍酸侵试验后典型的Nb微合金钢低倍角部裂纹发生位置,经过大量跟踪数据显示,角部裂纹基本发生于距铸坯表面6 mm-10 mm位置,15 mm-25 mm位置结束,裂纹沿柱状晶生长方向扩展,大部分裂纹发生位置伴随着鼓肚或凹陷的缺陷。对出结晶器坯壳厚度粗略计算,结果如下:

结晶器长度H:900 mm;

结晶器有效长度:h=900-100=800 mm

拉坯速度:V:1900 mm/min

设结晶器内的凝固系数为:k:21

则:δ=k 代入上述数字计算:δ=13.6 mm;

计算结果表明,结晶器出口处的凝固壳平均厚度为13.6 mm,而裂纹的发生位置在距表面10 mm以内的位置,可见角部裂纹应该在结晶器内产生,并在二冷区内扩展。

图1 典型的低倍角裂照片

2 原因分析及改善措施

2.1 结晶器铜管优化

角部裂纹源于结晶器内冷却,当坯壳不均匀或抗张应力集中在某一薄弱部位时易产生裂纹。结晶器倒锥度不合适或铜管磨损变形,会导致坯壳不均匀,裂纹产生于坯壳薄弱部位。有研究表明,角裂萌生于结晶器中,结晶器热节区诱导产生的热应力作用于凝固前沿是此缺陷产生的最主要原因:(1)结晶器铜管锥度过小或铜管使用后期,内壁下部磨损严重,锥度变小,产生的气隙增大,热阻增加,加剧坯壳凝固的不均匀程度,增加裂纹发生风险;(2)铜管圆角半径过大,角部冷却强度减弱,初生坯壳减薄;而圆角半径过小,角部冷却强度增大,坯壳变厚,铸坯角部拉坯阻力增大,增加裂纹发生风险;(3)结晶器铜管材料的抗热变形能力差,不仅使拉坯阻力增加,也易造成冷却水分布不均局部强冷产生凹陷,成为裂纹的发源地。有研究表明,铜管内圆角半径越小,角部温度越低,角部区域收缩便越剧烈,角部附近的温度应力越大,出现角部凹陷的可能性越大,而增加铜管圆角半径则能明显地提高连铸小方坯角部温度[1]、[2],缓解角部区域的凹陷情况从而减少角部温度应力。

因此,根据低倍角裂的特点,对结晶器铜管进行优化设计,针对角部传热问题设计铜管,一方面,适当增加铜管的倒锥度,增加铜管的传热效率,提高初生坯壳均匀性;其次,增加R角半径,对R角传热进行改善,避免R角过冷问题,将R角半径由原4 mm,改为8 mm试验,具体参数见表2。通过这两方面优化,一方面使得初生坯壳均匀性有所提高,另一方面,减少R角部位温度梯度,较少热应力,减轻角部裂纹的发生:

表2 优化前后结晶器铜管参数

2.3 二次冷却强度

通过对现有二冷配水模型进行模拟计算,结果见图2(a),发现在铸坯出足辊段后表面温度有一个明显的回升过程,且计算的表面温度与目标温度相差较大,铸坯二冷各段表面回温明显。由于铸坯在通过二次冷却区时不均匀冷却或会问明显,会产生较大的热应力,当凝固前沿的张应力超过高温允许强度时就会产生裂纹,由于此时钢液已成半凝固态或固态,裂纹处钢水无法补充,在铸坯内部形成裂纹[3]、[4]。

因此,对二冷各段水量进行优化调整,调整前后各段水量见表3,结果见图2(b),从图中可以看出,优化后足辊与二冷各段回温现象明显减轻,且各段温度更接近与目标温度,二次冷却均匀性得到明显改善。

表3 优化前后各区水量比例

图2 优化前后铸坯表面计算

同时开展比水量优化调整试验,从0.6 L/kg至0.2 L/Kg逐渐减弱,进行试验跟踪。通过对低倍组织检查,通过反复调试确定比水量为0.3 L/kg,避免在第三脆性区矫直,产生或扩大角部裂纹。通过测量合金冷镦钢在0.3 L/kg比水量下铸坯矫直温度,内弧中间温度最高为1040 ℃、最低为1019 ℃,平均1030 ℃,角部温度最高为1017 ℃、最低为996 ℃,平均1006 ℃,可以看出,无论是角部还是内弧面,矫直温度完全可以避开第三脆性区。

2.4 钢中氮含量控制

在含Nb、V、Ti的微合金钢中,Nb、V、Ti等的碳氮化物析出是引起铸坯内部微裂纹的根本原因。Nb微合金钢高温塑性曲线见图3,固溶在钢中的铝、铌、钒、钛等以氮化物或碳氮化物的形式,或静态或动态在晶界上析出。同时含铌钢连铸坯凝固过程中,在塑性变形时,一方面这些微细的析出物粒子钉扎在界面,抑制了钢的动态再结晶;另外,这些沿晶析出的第二相粒子成为应力集中源,与晶界脱开并形成微孔,在晶界滑移的作用下,这些微孔扩大连接而形成内部裂纹[5]、[6],同时,氮含量增加会导致铸坯横裂纹指数增加,当氮含量超过60 ppm,铸坯裂纹敏感性迅速增加,因此,氮含量控制对于降低Nb微合金化冷镦钢裂纹敏感性,减轻其角部裂纹发生风险有重要意义。

图3 Nb微合金钢高温塑性曲线

Nb微合金化冷镦钢氮含量较高,工艺优化前有31.6%的中包氮含量超80 ppm,最高甚至达100 ppm以上,中包平均氮含量高达85.3 ppm,对于冷镦钢的高温塑性的影响较大。通过LF微正压以及除尘风量控制,连铸保护浇注工艺优化等一系列措施,工艺改进后,中包氮含量能够稳定控制在80 ppm以内,小于60 ppm比例由28.8%提高至60.0%,平均氮含量50.4 ppm,氮含量得到了有效控制。

2.5 设备精度保障

2.5.1 足辊调整方式改进

足辊段由于冷却不均匀造成的连铸坯外形缺陷会向上传递到铜管中[3],造成连铸坯壳在弯月面处形成初期便出现了外形缺陷如角部凹陷,使初生坯壳不能与铜管壁紧密贴合从而产生气隙,恶化了该处的结晶器传热条件,进一步加重了凹陷处的角部裂纹。通过对铸坯低倍组织进行检查,发现大部分铸坯发生角部裂纹时伴随着一定程度存在鼓肚或凹陷的情况,现场跟踪发现,现有足辊的调整方式为使用工装调整开口度,足辊开口度内外弧为154 mm,两侧为152 mm,开口度固定。此工装为根据结晶器铜管下口理论尺寸设计,但是未弥补下口至辊面之间倒锥度,足辊无法起到支撑坯壳作用。因此,改变弧板校足辊开口度的方法,使用弧板校弧面足辊,用游标卡尺校直面足辊,在辊面与弧板或游标卡尺相切后,在向内收0.1 mm左右,补偿下口至辊面之间的倒锥度。 优化后铸坯鼓能有明显改善。

2.5.2 振动台梁改造

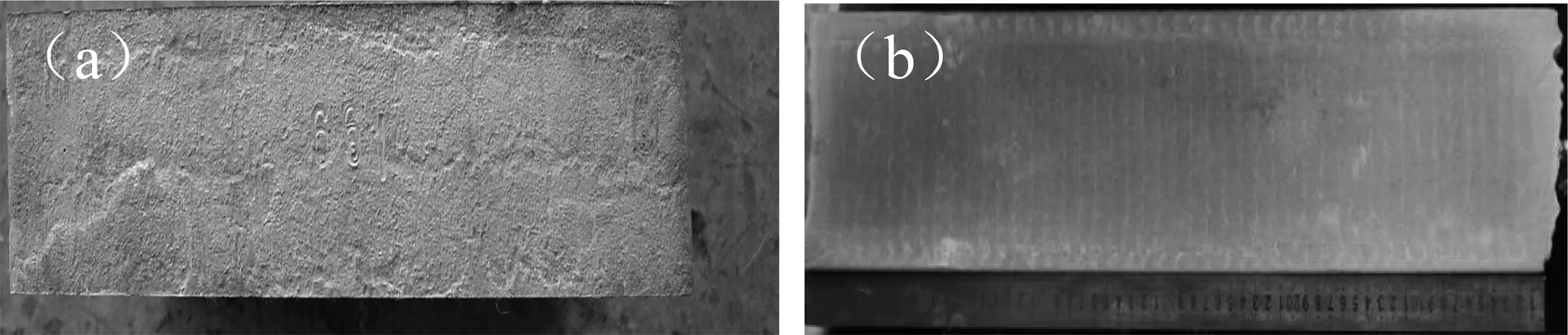

原该铸机振动台为钢梁与浇注平台主梁在一个基础上,造成一定不利影响,一方面,由于其与浇注平台主梁在同一基础上,造成振动时带动整个浇注平台振动,流与流之间干扰严重;另一方面,由于振动梁采用的是钢结构,在长期使用过程中已严重下变形挠严重,且受二冷室蒸汽腐蚀刚性较差,振动偏摆严重,同时,振动台下挠变形、偏振等必将导致浇注时铸坯在结晶器内受力变化,容易产生裂纹。因此利用铸机大修改造机会,对振动台梁进行改造,将振动公共梁设计为水冷箱型量,提高支撑刚度,减少受热变形,并在朝向二冷室一侧增加防护提高其寿命,同时增加公共梁基础,将其与浇注平台基础脱开,避免振动互相干扰。 改造前、后振痕分别见图4,可见通过振动台梁改造后,振痕更加清晰均匀,钩状振横几乎消失,振动改善必然改善铸坯在结晶器内受力,对于减少角部裂纹也有一定意义。

图4 振动改造前后铸坯表面振痕 (a)改造前(b)改造后

2.5.3 结晶器及振动台水平调整

通过对结晶器及振动台水平进行测量,结果发现振动台水平偏差较大,普遍在1 mm以上,振动台不水平对铸坯在结晶器内受力有较大影响,容易产生应力,造成内部裂纹。因此,对六个流振动台以水平进行调整,控制水平偏差≤0.5 mm,并在校准后的振动台上对结晶器水平进行校准,控制结晶器水平偏差≤0.5 mm。

2.5.4 二冷室托辊弧度校准

通过对二冷室铸坯托辊弧度进行检查,发现二冷室内铸坯托辊很多不在弧上,偏差较大,有可能造成铸坯在二冷室内受力不均,造成内部裂纹。因此,对二冷室内托辊进行重新校弧,保证托辊辊面与弧板间距离≤0.2 mm,改善铸坯在二冷室内受力状况。

2.5.5 加强二冷室维护,保证二冷均匀性

加强二冷室维护工作,组停浇后对二冷室进行试水,如有碰嘴堵塞或漏水及时对碰嘴进行跟换,保障二次冷却均匀性。

3 结语

通过一些列工艺优化及设备改进,Nb微合金化小方坯低倍角裂评级≤1.5级比例由原64.1%提高至95.8%,低倍角裂问题有显著改善;

试验表明,结晶器锥度与R半径优化设计,对于改善铸坯低倍角裂有一定效果,同时,其也能够改善铜管角部镀层问题,提高结晶器铜管使用寿命;

除工艺优化外,结晶器、振动台、二冷各段水平、对中、对弧以及喷淋状况等设备状况对低倍角裂的影响较大,对其状态跟踪,以保证低倍质量是长期而系统的工作。