汽车电动助力转向管柱模态分析

汪 耀,孙定凯,董正奇,孙祖明,林 军

(1.浙江万达汽车方向机股份有限公司,浙江杭州311258;2.山东大学材料科学与工程学院,山东济南250061)

0 引言

随着我国汽车市场竞争的加剧,以及新能源汽车的发展,消费者对汽车舒适性的要求越来越高。振动和噪声,特别是电动助力转向管柱的振动可以被驾驶员直接感知,严重影响汽车驾驶舒适性和操纵稳定性,逐渐成为消费者选购汽车时主要考虑的因素之一。因此,电动助力转向管柱的模态作为整车NVH(Noise,Vibration and Harshness)性能的重要组成部分,是汽车设计必须关注的一个指标,越来越受到重视[1-4]。

有限元法是在当今工程分析中获得最广泛应用的数值计算方法。由于它的通用性和有效性,受到工程技术界的高度重视[5]。为了解决汽车电动助力转向管柱的振动问题,本文作者利用有限元法,在汽车早期正向设计阶段对电动助力转向管柱的模态进行有限元分析,使电动助力转向管柱NVH性能满足整车设计目标要求,保证产品质量,提升产品竞争力。

1 模态分析理论

在模态分析中,电动助力转向管柱和方向盘带气囊总成被看作是一个多自由度的振动系统。对一个具有n个自由度的无阻尼系统而言,它具有n个固有频率,任一瞬时的运动形态要用n个独立的广义坐标来描述,系统的运动微分方程一般是n个相互耦合的二阶常微分方程组成的方程组[6]。当系统所受外力为零时,n自由度系统的固有振动方程为

这个系统的固有频率为

当激励频率与这个系统固有频率相同或相近时,即发生共振现象,响应的振幅急剧增大。引发电动助力转向管柱怠速振动的原因是怠速时发动机激励频率与电动助力转向管柱固有频率接近。因此,避免激励源和电动助力转向管柱的固有频率耦合,成为改善电动助力转向管柱动态特性的关键。发动机怠速时的激振主要是二阶往复惯性力,其频率与发动机转速和气缸数有关, 计算公式[7]为

其中:n为怠速转速;Z为气缸数。

乘用车发动机的怠速转速一般为700~1 000 r/min,对于4缸发动机,怠速激振频率为23~33 Hz。为避免电动助力转向管柱在怠速下产生抖动,电动助力转向管柱的固有频率应避开发动机怠速激振频率区间。根据主机厂要求,文中电动助力转向管柱横向和垂向一阶固有频率均需高于45 Hz。

2 有限元模态分析

目前,各主机厂已广泛运用有限元法进行NVH性能分析,降低了开发成本,缩短了开发周期。由于电动助力转向管柱的振动直接反映在方向盘上,为了使有限元分析结果更加真实有效,将转向管柱与方向盘及气囊装配在一起进行分析,研究其模态是否满足主机厂要求。

2.1 网格划分

电动助力转向管柱由多个部件组装而成,结构较为复杂,在保证有限元模型准确性的前提下,考虑适当控制模型的规模以节约分析计算的成本,因而对模型进行必要的简化,进行几何清理,删除对模态影响较小的零部件结构以及一些不重要的倒角、圆孔特征等,然后进行网格划分。

模型中,上下柱管、护罩支架、调节支架总成等冲压件和管件,都是薄壁结构,可以抽取中面,划分壳单元,以四边形壳单元为主,包含少量三角形单元。为保证分析的精度,三角形单元的比例需控制在10%以下,并按实际厚度赋予不同的厚度。转向轴、节叉、方向盘骨架、发泡材料等采用十节点四面体单元。由于气囊内部结构过于复杂,采用质量点替代。电机和减速机构按质量与质心作简化,通过改变密度的方式来调整其总质量和质心位置,与实际工况保持一致。各部件之间的焊缝采用刚性连接。整个模型共包含673 580个单元,200 076个节点。完整的有限元模型如图1所示。

图1 电动助力转向管柱有限元模型

2.2 材料属性及约束

在模态分析中,电动助力转向管柱各零部件均视为线弹性材料,计算中设置的主要材料属性如表1所示。

表1 主要材料属性

根据电动助力转向管柱的实际装车状态,将上下支架的安装螺栓处固定,约束所有的平动和转动自由度。

2.3 原结构分析结果

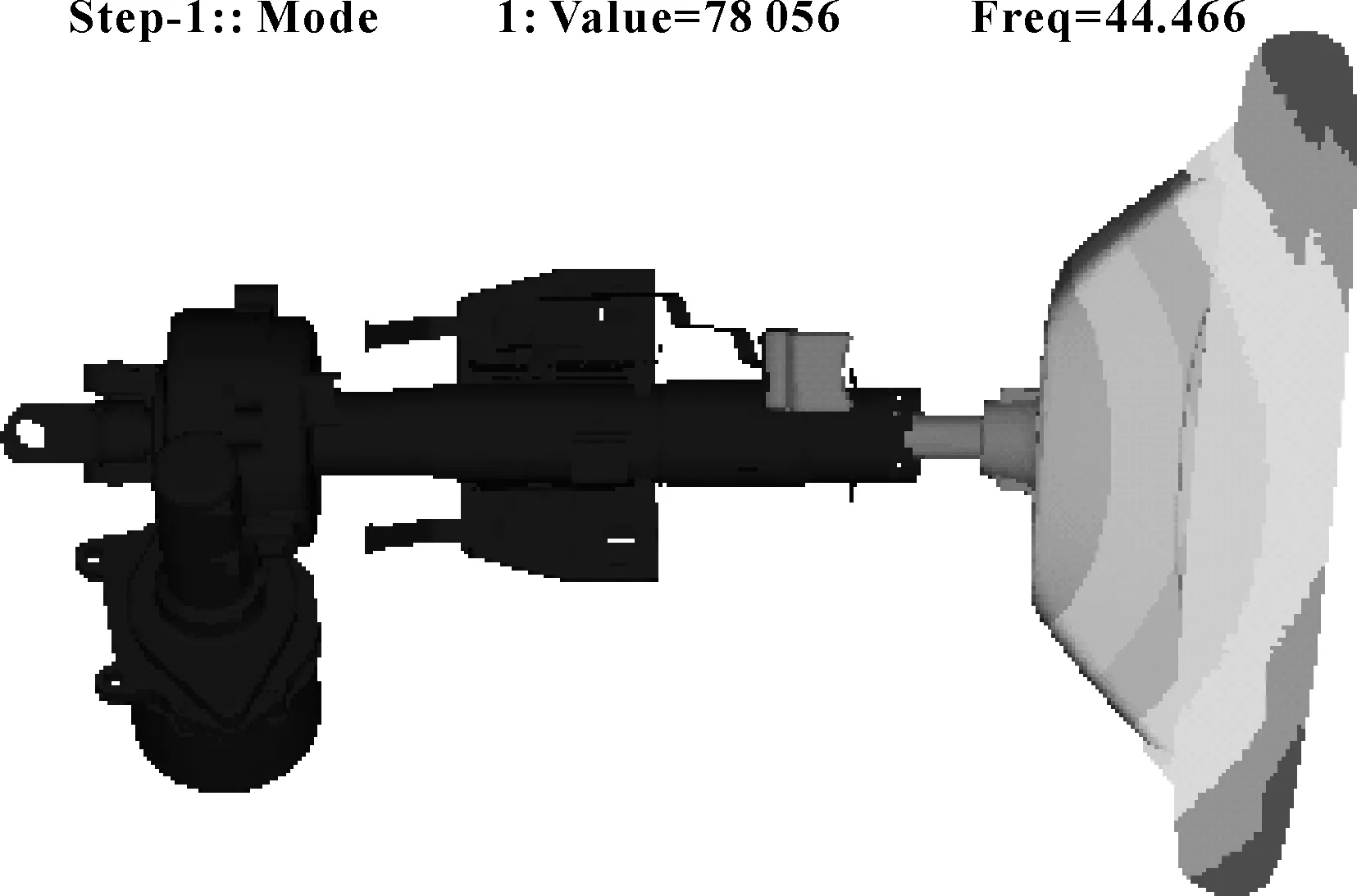

从激励与结构的关系出发,低阶模态最易引起共振。为了避免共振,要求电动助力转向管柱的一阶模态必须避开发动机怠速激振频率。对设置好的有限元模型进行计算分析,提取电动助力转向管柱的一阶模态并对其进行评估,结果如图2、图3所示。

图2 一阶横向模态

图3 一阶垂向模态

分析结果可知电动助力转向管柱的一阶横向模态为44.5 Hz,不满足设计指标,容易引起方向盘抖动的问题,因此必须对原结构进行设计优化。

2.4 优化后分析结果

从原结构分析结果可以看出:电动助力转向管柱的一阶垂向模态满足要求,而一阶横向模态频率偏低,容易在发动机激励作用下产生共振,严重影响驾驶舒适性和行车安全性。因此,必须对电动助力转向管柱的结构进行设计改进。根据公式(2),决定电动助力转向管柱固有频率的因素是系统的刚度和质量,可通过增加系统刚度或减轻系统质量的方法来提升固有频率。增加电动助力转向管柱的横向刚度,可以提高其一阶横向模态,避免共振发生。

在优化过程中,考虑到安装点跨距和安装点到柱管中心高度等条件受主机厂硬点约束,不能轻易变动,以及部分零件为借用件,改动会对其他产品造成影响,应尽量减少改动的零件数量,以降低改进的费用。同时根据经验,调节支架总成对电动助力转向管柱的横向刚度影响较大,因而优先考虑对其进行改进,提高其横向刚度,从而保证电动助力转向管柱的一阶横向模态符合设计要求。最终决定加高调节支架的侧面支撑高度10 mm,并在安装支架上增加两条加强筋,如图4所示,然后对优化后的结构进行模态分析,以评估优化效果。

图4 调节支架总成优化示意

通过结构优化,观察优化后电动助力转向管柱的一阶模态并与原状态进行对比,优化后一阶横向模态从44.5 Hz提高到46.3 Hz,提高了1.8 Hz,如图5、图6所示。

图5 优化后一阶横向模态

图6 优化后一阶垂向模态

分析结果可知优化后电动助力转向管柱一阶横向模态均满足45 Hz目标值,并留有一定安全余量,达到了电动助力转向管柱与发动机避频的目的。

3 模态试验

为了进一步确定优化后电动助力转向管柱的动态特性,验证有限元优化方案的可行性和准确性,对电动助力转向管柱进行模态试验。将优化后电动助力转向管柱按装车方式固定在刚性台架上,如图7所示,模拟转向管柱的实际装车状态。

图7 模态试验

采用锤击法对其进行模态试验,试验结果如图8、图9所示。

图8 优化后一阶横向试验模态

图9 优化后一阶垂向试验模态

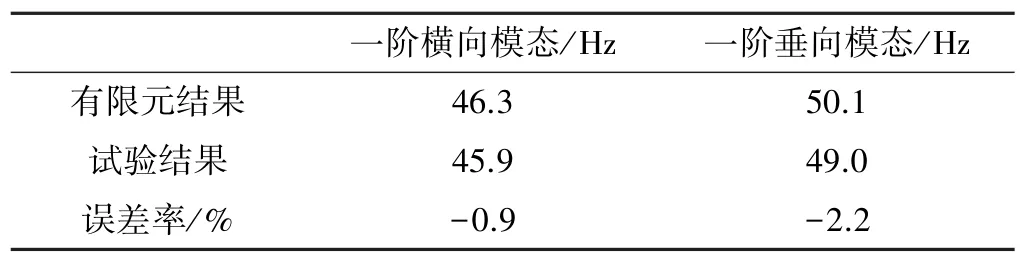

将试验结果与优化后有限元分析结果进行对比,具体如表2所示。可以看出:电动助力转向管柱的一阶横向模态为45.9 Hz,一阶垂向模态为49 Hz,均满足一阶模态高于45 Hz的要求。

表2 优化后有限元分析与试验结果对比

4 结论

主要研究了电动助力转向管柱的固有频率,进行分析、评价和优化,并将有限元分析与模态试验对标。测试结果显示:电动助力转向管柱的一阶横向模态为45.9 Hz,一阶垂向模态为49 Hz,均高于45 Hz的设计要求,避开了发动机怠速激振频率,不会引起共振,满足整车NVH性能要求。同时,有限元分析结果各阶振型与试验模态一致,数值上接近,各结果误差均小于5%,验证了有限元分析的准确性和可行性,充分体现了有限元分析在产品开发过程中快速、高效的特点,降低了开发成本,缩短了开发周期,为以后同类电动助力转向管柱的模态分析提供了理论依据。