铝合金抗凹支架行人保护性能研究

刘晓东,韩鹏鹏,陈 娜

(中国汽车技术研究中心有限公司,天津300300)

0 引言

中国新车型能评估体系 (China New Car Assistant Program,CNCAP)2018年7月开始将行人保护纳入评价范围,包含头部碰撞和腿部碰撞两部分[1]。头部碰撞评价时,需要通过WAD1000、WAD2100包络线及发动机罩侧面参考线等确定碰撞区域范围。对于轿车、微型车等发动机罩离地高度相对较低的车型,头部碰撞区域可避开前端发动机罩锁区域。但对于中、大型SUV,由于其车身离地空间较高,发动机罩前端锁扣区域一般处于头部碰撞范围内。发动机罩锁区域刚强度较大且可变形吸能空间有限,CNCAP评估体系下常出现较大范围严重失分现象。发动机罩抗凹支架是该区域的一个关键吸能部件,抗凹支架结构设计是否合理,对该区域头部碰撞性能有着重要影响。

铝合金材料由于具有轻量化、工艺等方面的优势[2-3],近年来越来越得到重视,尤其在新能源汽车开发中,铝合金发动机罩应用越来越多。传统钢材料发动机罩下,抗凹支架较多应用的镂空式结构如图1所示,此类抗凹支架设计可通过合理布置吸能空间、调整支架刚强度达到较好的行人头部碰撞保护效果[4-5]。但由于铝合金与钢材料在密度、弹性模量等方面具有较大差异,部分铝合金镂空式抗凹支架头部伤害值并不理想,通过单一调整抗凹支架强度较难满足行人头部保护性能要求。

本文作者在CNCAP2018评价规程下,基于某镂空式铝合金抗凹支架结构,建立了简化的有限元模型,结合头部碰撞过程,对头部运动响应进行了分析,并对头部所受作用力进行了研究。头部作用力分解为结构变形抵抗力和随动质量抵抗力,分析了二者对头部加速度的影响,结合工程实例对抗凹支架结构进行了优化。

图1 镂空式抗凹支架

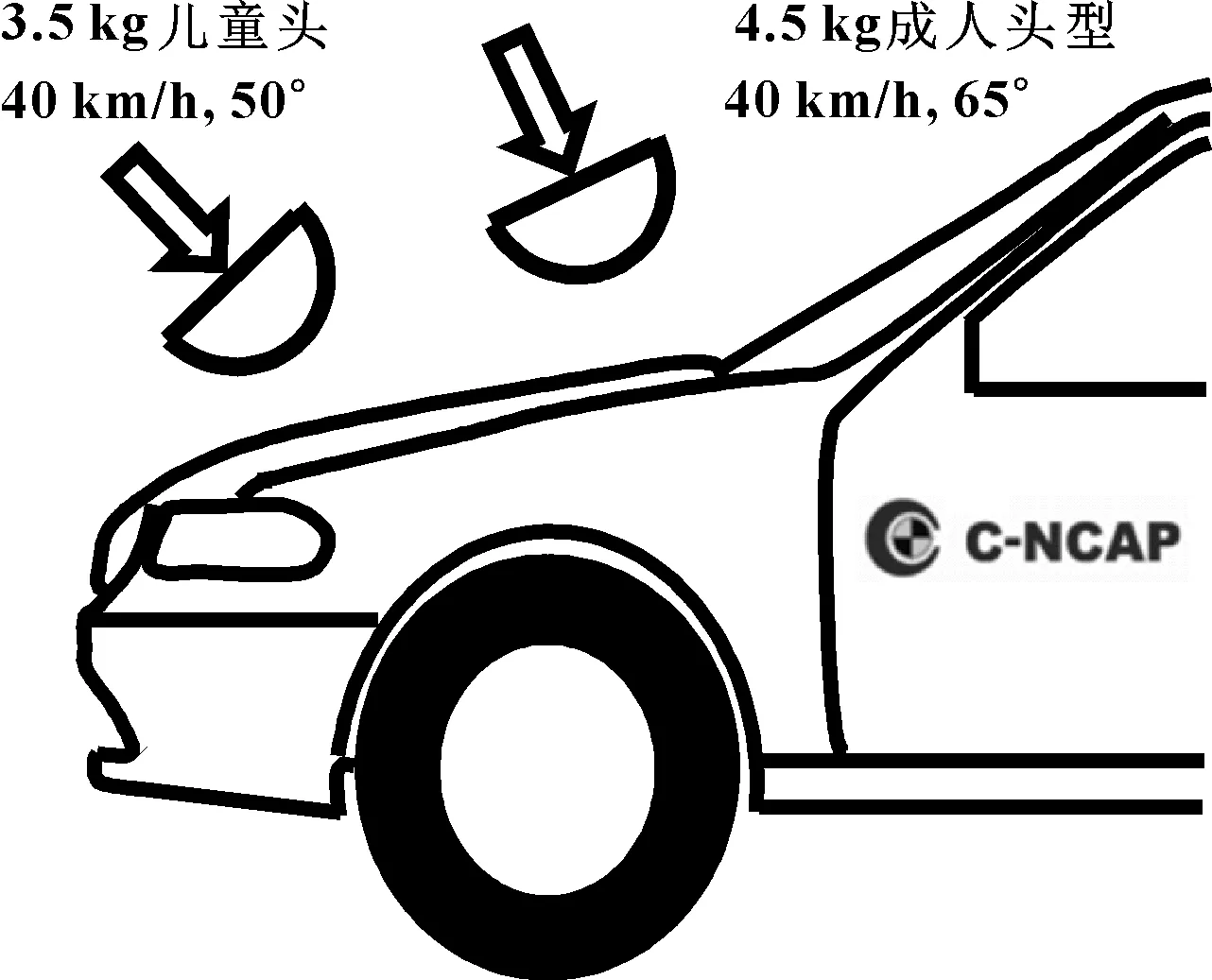

1 CNCAP行人保护评价方法

2018版CNCAP行人头部碰撞用成人或儿童头型以40±0.72 km/h的速度按规定角度冲击目标汽车,如图2所示。通过内置的三向加速度传感器采集信号得到头部加速度曲线,对曲线进行处理得到HIC15进行评价[1],计算公式如 (1)所示:

式中:a(t)为头部冲击器质心处合成加速度,单位为9.8 m/s2;t1、t2分别为 HIC达到最大时计算窗口的起、止时间,单位为ms,t2-t1≤15 ms。HIC15是CNCAP中评价头部损伤程度的指标,相关交通事故研究表明,HIC值大小与头部损伤程度AIS、行人死亡率存在重要关系[6]。

图2 CNCAP碰撞工况

2 仿真分析

基于某中型SUV结构建立有限元分析简化模型,其中抗凹支架为镂空式结构,如图3所示,支架厚度为1.0 mm,材料为6016铝合金。选取抗凹支架区域CH1碰撞点进行分析 (图4所示)。

图3 抗凹支架结构

图4 CH1碰撞点

2.1 碰撞结果分析

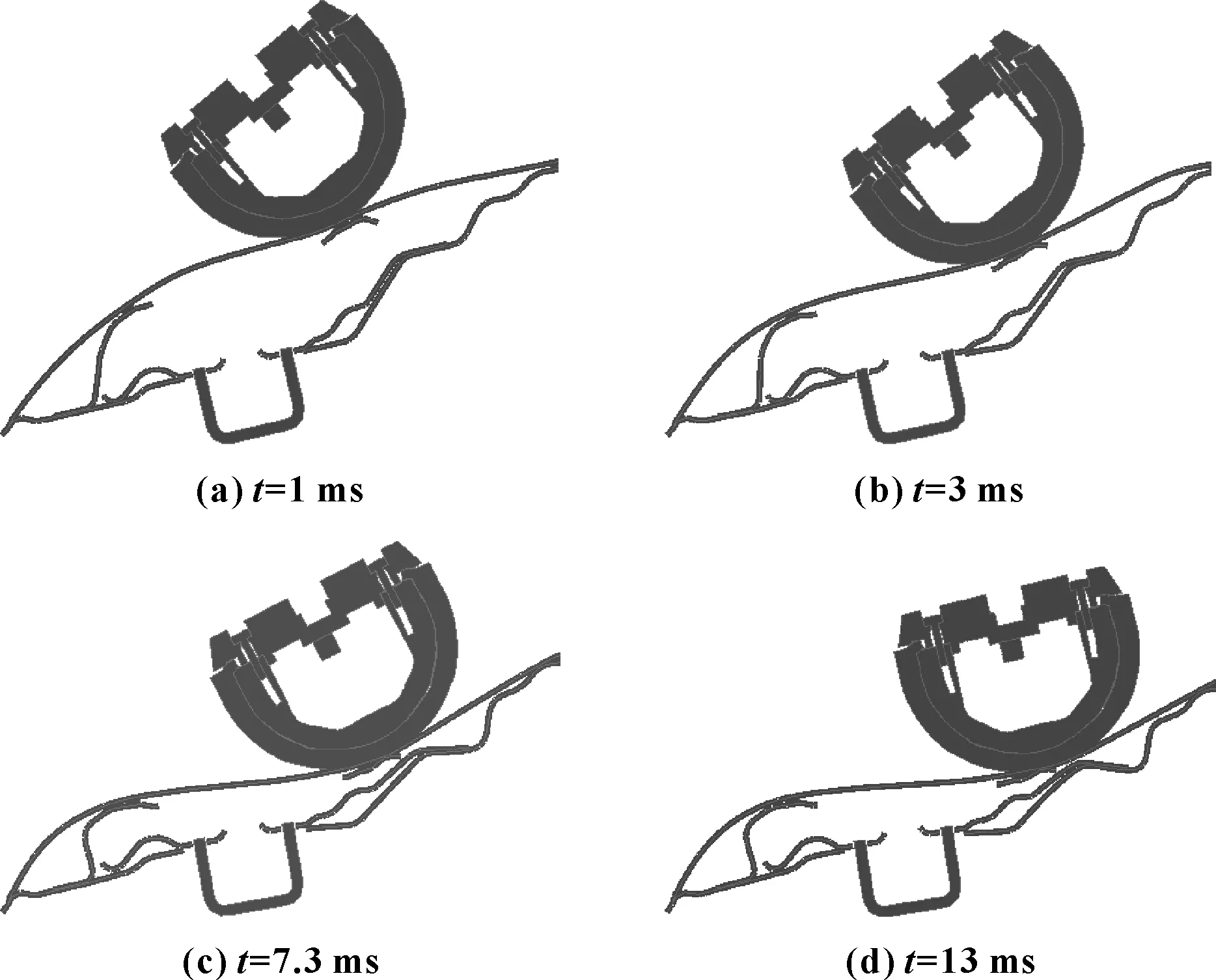

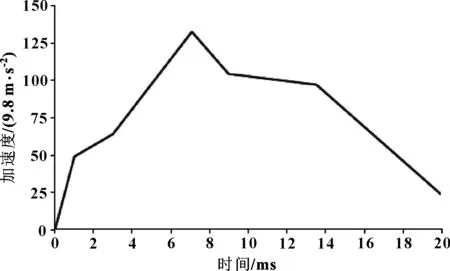

将碰撞模型代入非线性动力分析软件DYNA中计算,得到当前锁扣区域头部加速度-时间曲线,如图5所示。各阶段发动机罩变形截面图如图6所示。

图5 CH1点加速度-时间曲线

图6 头部碰撞过程

结合仿真动画对碰撞过程各阶段进行说明:碰撞发生后0~1 ms内,加速度曲线快速提升,此时头部开始接触发动机罩外板、抗凹支架结构;在t=1~3 ms内,头部加速度上升缓慢,此阶段抗凹支架发生较大变形;t=3 ms后加速度再次快速提升,在t=7.3 ms头部加速度到达峰值,此时头部侵入深度达到最大并接触锁扣加强下板及发动机罩内板结构;之后头部开始旋转,在t=13 ms时进入反弹阶段。

对加速度曲线进行处理,得到CH1碰撞点头部伤害值结果,如表1所示,HIC15达1 395.3,按CNCAP评估该点得分仅为0.25分。

表1 CH1伤害值计算结果

抗凹支架区域HIC15较高,存在以下两方面问题: (1)碰撞初期头部加速度值偏低,碰撞能量吸收不足,1 ms头部加速度仅为50×9.8 m/s2左右;(2)HIC值计算窗口内,平均加速度偏大。在峰值附近4~13 ms,头部加速度维持较高水平,导致HIC15计算时间段内平均加速度达97.1×9.8 m/s2。

提升头部碰撞初始加速度,降低峰值附近平均加速度,有利于改善CH1处头部伤害值。

2.2 加速度曲线简化

加速度曲线按形状常分为前三角波、后三角波、矩形波[7-9]。CH1处在碰撞初期t=0~3 ms加速度值较低;峰值时刻出现较晚,在t=7 ms左右,曲线形状可简化为峰值时刻较晚的后三角波形式。对CH1点加速度曲线进行简化,如图7所示。

图7 CH1点加速度曲线简化

简化曲线中,在碰撞初期t=0~3 ms曲线出现一定的凸形状波动,在约t=7~13 ms出现凹状波动。凸形波动提升了前期加速度,凹状波动也使峰值之后的加速度有所降低。如果能够提升凸、凹波动幅度,将有利于提升前期吸能、降低HIC15平均加速度,从而降低HIC15值。

3 头部受力分析

头部加速度是由碰撞中发动机罩对头部的抵抗作用产生的作用力决定的,加速度曲线波动反映了碰撞过程中所受抵抗力的变化。

3.1 头部抵抗力产生机制

头部冲击发动机罩时,一方面使发动机罩产生结构变形,另一方面会带动碰撞点附近部分发动机罩结构随着头部一起运动。头部受到的抵抗力由两部分组成:一部分是发动机罩变形抵抗力,另一部分是随动质量抵抗力[10-12]。

头部冲击简化模型如图8所示,可将发动机罩简化为弹簧加质量块组合,冲击时弹簧产生结构变形抵抗力,质量块m2产生随动质量抵抗力。

图8 简化碰撞模型

其中:F是总作用力;F1是结构变形抵抗力;F2是随动质量抵抗力;k是弹簧刚度系数;x表示弹簧变形量。

在实际头部与车碰撞中,k代表发动机罩等变形部件的等效刚度系数,x代表头部侵入深度。k主要由发动机罩等变形部件的结构形式、材料力学性能决定。m2是表示发动机罩跟随头部运动部分的等效质量。m2与发动机罩随动区域的范围有关,随动区域范围越大、m2越大;另一方面随动区域大小相同时,发动机罩材料密度越大,m2越大。

钢材料发动机罩常通过调整结构钢强度优化头部碰撞效果,对随动质量因素考虑相对较少。而铝合金材料密度、弹性模量等性能参数与钢差异较大,发动机罩的刚度系数、随动质量因素也存在较大差别,单一优化结构钢强度较难达到预期效果。

3.2 CH1点作用力影响分析

在模型中调整发动机罩的材料密度进行仿真,如表2所示。

表2 密度设置 g·cm-3

密度设为0.01 g/cm3时,已经远低于初始密度值,此时随动质量m2相对较小,随动质量抵抗力大大降低。将模型代入DYNA进行求解,得到头部加速度曲线,并与初始状态结果对比,曲线如图9所示。

图9 改变密度加速度曲线对比

与初始结果相比,降低密度后加速度曲线发生了一定波动。在初始阶段约t=3 ms内,曲线发生一定程度的下降,在此阶段由于发动机罩结构变形较小,结构变形抵抗力较低,随动质量因素对加速度作用明显。t=3 ms以后曲线波动幅度相对较小,CH1点处头部受力以结构变形抵抗力为主,随动质量因素对加速度作用不明显,说明在此阶段结构刚度系数较大,这是由于触底锁扣加强板等不易变形结构造成的。铝合金机罩CH1点随动质量因素仅在碰撞初期对头部加速度产生一定影响,CH1处随动质量不足,整体作用不明显。

将加速度曲线进行简化,如图10所示。密度由2.7 g/cm3降低至0.01 g/cm3后,简化曲线在0~7 ms上升段、7~13 ms下降段近似直线,不再出现凸、凹状波动,说明凸、凹状波动与随动质量抵抗力存在着重要联系。

在模型中提升材料密度进行仿真分析,计算得到加速度对比曲线,如图9所示;并对曲线进行简化处理,如图10所示。随着密度提升,随动区域质量增加、随动质量抵抗力变大,简化曲线中凸、凹状波动幅度也呈增加趋势。

图10 降低密度简化曲线对比

由于随动质量增加,碰撞初期加速度提升,说明该阶段随动质量抵抗力与结构变形抵抗力相互叠加,提升随动质量,有助于提升碰撞初期加速度;而峰值至反弹阶段,由于随动质量提升,头部加速度减小,说明该阶段随动质量作用力与结构变形抵抗力相互抵消,提升随动质量,有助于降低该阶段加速度。

密度提升至5.6 g/cm3时,随动质量抵抗力对整个碰撞过程影响显著。钢材料密度达7.85 g/cm3,对于钢材料发动机罩,随动质量因素影响较大。而铝合金材料密度仅2.7 g/cm3,当前抗凹支架区域随动质量因素作用不足。

由加速度曲线计算得到HIC15,如表3所示。随着密度提升,HIC15明显下降。说明适当增加随动质量,有助于减小抗凹支架处头部伤害值。

表3 不同密度下HIC15

3.3 提升抗凹支架密度分析

在模型中单独调整抗凹支架密度进行分析。计算得到加速度曲线,如图11所示;处理曲线计算HIC15,如表4所示。

图11 不同抗凹支架密度下加速度曲线对比

表4 不同抗凹支架密度下HIC15

随着密度提升,HIC15呈降低趋势。但HIC15变化幅度、曲线变化均不显著,说明当前镂空式结构下,抗凹支架结构对整体随动质量影响不显著。

4 抗凹支架优化分析

由上述分析可知,提升随动质量,有助于改善抗凹支架处头部伤害值,但当前镂空形式抗凹支架的随动质量不足。因此提出两种连续式抗凹支架结构,如图12所示。

图12 两种连续式抗凹支架结构

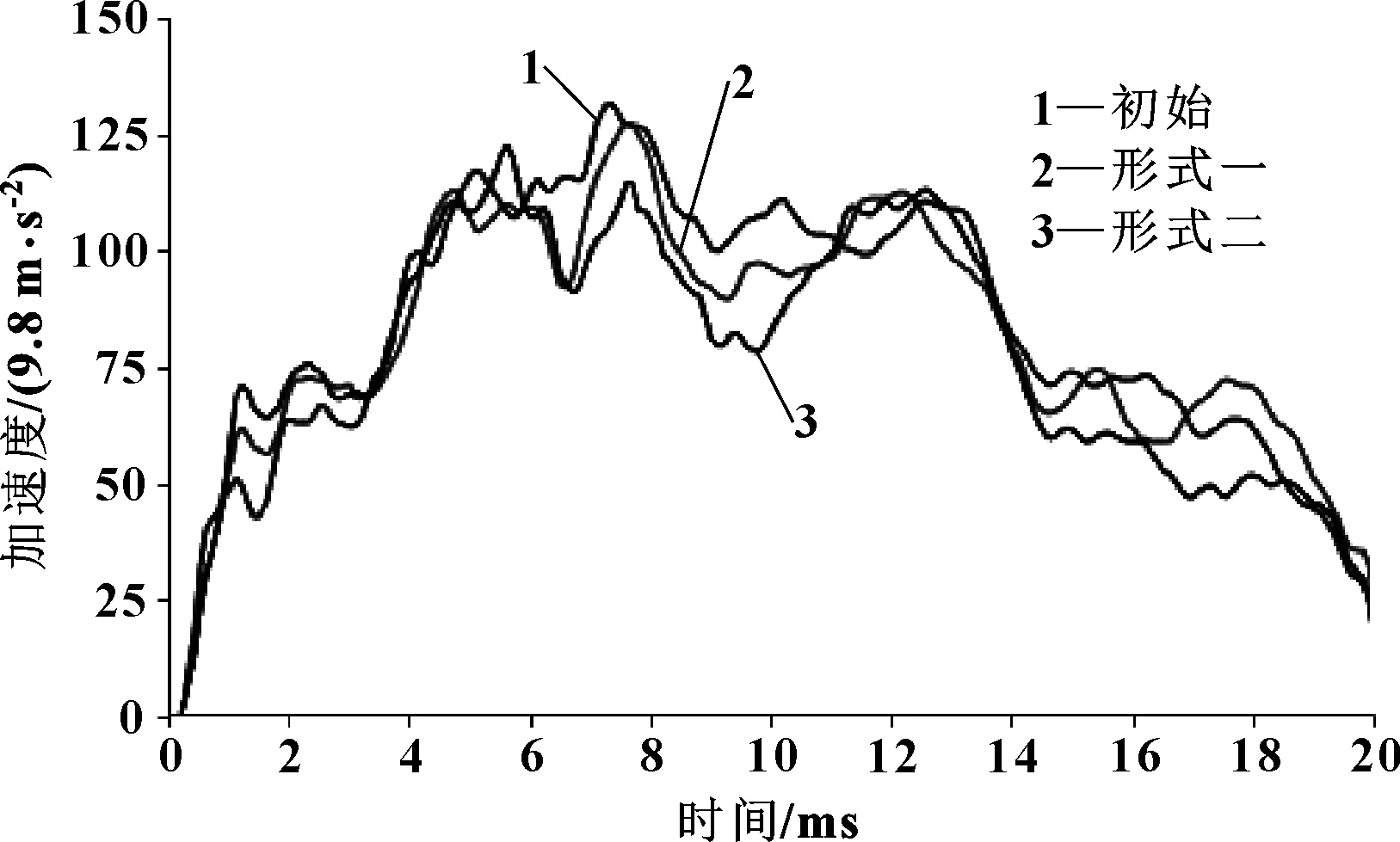

形式一采用连续式抗凹支架结构,形式二在形式一基础上增加加强筋以提升随动区域范围。计算得到两种方案下加速度曲线与HIC15,分别如图13、表5所示。

图13 3种形式抗凹支架加速度曲线对比

表5 HIC15计算结果

两种连续式抗凹支架结构下,结果均有所改善,HIC15值均降低。碰撞初期加速度值更高,峰值后加速度降低,说明随动质量抵抗力变大。

形式二抗凹支架下结果改善更显著。对比1.5 ms时刻抗凹支架变形云图 (如图14所示)可知,形式二中由于带有加强筋,随动区域范围更大,有利于提升碰撞中的随动质量。

图14 抗凹支架变形云图

5 总结

本文作者对铝合金材料下,发动机罩抗凹支架区域的行人保护性能进行了研究。利用简化模型对抗凹支架区域头部碰撞进行仿真分析,对碰撞中头部所受作用力进行了分解。通过研究不同密度下头部加速度曲线的变化规律,分析了随动质量抵抗力的影响效果。结合分析结果对抗凹支架结构进行优化。总结如下:

(1)与钢材料相比,铝合金密度偏小,碰撞中抗凹支架区域随动质量不足。

(2)对于铝合金抗凹支架,适当提升随动质量抵抗力,有助于提升碰撞初期头部加速度、降低峰值后加速度,改善HIC15。

(3)连续式抗凹支架结构有助于提升铝合金机罩随动质量,同时加强筋结构有助于提升连续式抗凹支架的随动区域范围,从而提升随动质量抵抗力。

该研究对铝合金材料抗凹支架等部件的结构设计具有一定参考意义。