一种汽车转向节的轻量化设计

赵超尘,吴 迪,王海森,孙志远,刘蕴博,尤广毅,程振青,吴景铼

(1.合肥工业大学汽车工程技术研究院,安徽合肥230009;2.合肥工大汽车工程技术研究院有限公司,安徽合肥230009)

0 引言

汽车轻量化是目前汽车研究的重要方向,汽车的质量减轻可以显著降低油耗,达到节约能源、保护环境的目的。对电动汽车,汽车的轻量化具有更加明显的意义:它不仅有助于增加行驶里程,而且可以减少电池容量,从而降低电池成本。转向节是汽车转向系统中最重要、最精密的零件之一,它承载着汽车所受的各种载荷与力矩,它的合理设计是保证汽车安全行驶的重要条件[1]。本文作者对一种球墨铸铁材料的转向节进行优化,首先通过更换转向节材料达到减重效果。将转向节材料整体更换为铝合金后,在某种常见汽车行驶垂直冲击工况下分析发现原结构存在应力值较大、强度不满足要求的现象。因此,采用部分更换材料的优化方案,即使用钢套将转向节主体与轮毂法兰连接,钢套与转向节主体通过螺栓连接。除此之外对原驱动轴套的壁厚进行优化,并对一些连接结构进行尺寸优化以达到强度和刚度需求。优化后对转向节进行多种常见使用工况应力分析,结果发现各种工况下转向节均满足要求。对轻量化设计前后质量进行比较分析,减重效果明显,因此该轻量化设计方案具有可行性。

1 转向节载荷的确定

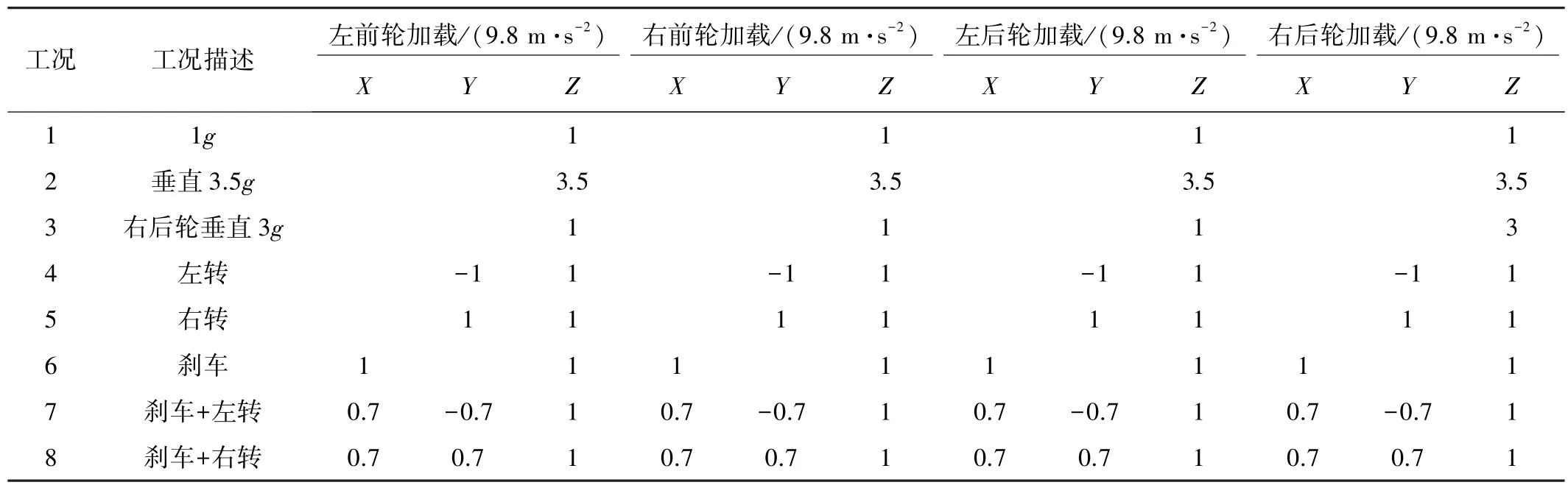

为了减少转向节设计周期以及产品试验次数,需要对转向节进行强度校核。强度校核包括静强度和疲劳强度:转向节静强度性能指能够抵抗汽车行驶过程中在极限工况下的强度,即抵抗瞬时承受到可能的最大载荷的能力;疲劳强度指在常用工况下零件能够使用的时间。本文作者将从转向节的静强度分析出发,分析不同工况下转向节的受力情况。常见的工况类型有通过不平路面的冲击载荷、误操作或紧急制动产生的制动力与纵向冲击、在转向时产生的侧向冲击力[2]。为了能够实际反映汽车在各种路况中的转向节受力情况,选择刹车、转向、刹车+转向、单车轮最大垂直加速度以及整车最大垂直加速度等典型工况进行分析。表1为不同工况下的载荷加载情况,X方向为平行与地面指向后方,Y方向为指向驾驶员右侧,Z方向为竖直向上。

2 有限元模型的建立与分析

为了研究转向节的静强度性能,需要对转向节进行网格划分并进行不同运行工况下的有限元分析。此次转向节轻量化对象为某款常见铸铁转向节,首先保持结构不变,将原材料由球墨铸铁更换为铝合金ZL114A-T6时,分析转向节强度是否满足要求。在Nastran中创建转向节的参数化模型,对于金属材料ZL114A-T6合金,其基本属性一般包括弹性模量E、泊松比μ、屈服强度σs及抗拉强度σb等物理量[3],材料特性参数如表2所示[4]。

表1 汽车不同运行工况

表2 ZL114A-T6合金材料力学参数统计

转向节通过轮毂与车轮连接,在受不同载荷的工况中,转向节相对于车身运动,它并非处于静止平衡状态,难以得到一个完全平衡的外载荷力系,在有限元分析中利用约束加载法并不能更真实地模拟实际边界条件,为此可以使用惯性释放法对转向节进行分析[5]。通过系统的不平衡力系计算出系统的平动与转动加速度,再换算成惯性力与外载荷形成平衡力系,从而让刚体运动受到完全约束,再利用传统静力分析方法来计算。为对转向节进行惯性释放分析,现直接对转向节各个连接点施加力载荷,各点位置如图1所示。以汽车左后转向节安装位置为例,其中点A表示与前横臂的安装点,点B表示与纵臂的安装点,点C表示与后横臂的安装点,点D和点E为制动卡钳安装点。

图1 左后转向节各个安装位置点

首先将转向节材料整体更换为铝合金材料ZL114A-T6并进行有限元分析,选取3.5g垂直冲击载荷工况这一典型工况。表3为在3.5g垂直冲击下转向节各点的载荷情况。

表3 3.5g垂直冲击下转向节各点的载荷情况

根据上文施加受力点及其载荷,用Nastran有限元分析模块进行有限元分析,得到CAE计算结果如图2所示。可以看出:原结构在3.5g垂直冲击下,高应力区出现在中心大孔连接处,其最大应力值为858 MPa,远超本身材料的屈服强度240 MPa,极易出现强度破坏,从而影响车辆行驶安全。

3 结构优化设计

对原部分结构进行重新设计,优化后结构如图3所示,转向节质量由8.1 kg降低至5.1 kg,减重比例达到37%。针对在大垂直冲击工况下转向节轴套上连接处应力较大的情况,对原结构作如下优化改进:(1)在转向节上增加一个钢套,此钢套通过5个螺栓与转向节主体结构嵌套在一起,提升该结构的强度极限。(2)对驱动轴套进行结构优化,增加驱动轴套壁厚,使其满足强度要求。 (3)在横臂和纵臂连接结构增加孔洞结构,以减小转向节质量。

图2 原结构更换材料后CAE计算结果 (垂直3.5g)

图3 新设计结构与原结构对比

4 优化后转向节应力分析

在进行了优化改进设计之后,再进行3.5g垂直冲击受力分析,加载及约束方式如图4所示。其中钢套与转向节螺栓链接,约束轮毂螺栓孔。在采用了新结构后,由于转向节各部分受力情况并不相同,故采用不同的材料,各零件采用的材料参数如表4所示。

图4 新结构约束及加载方式

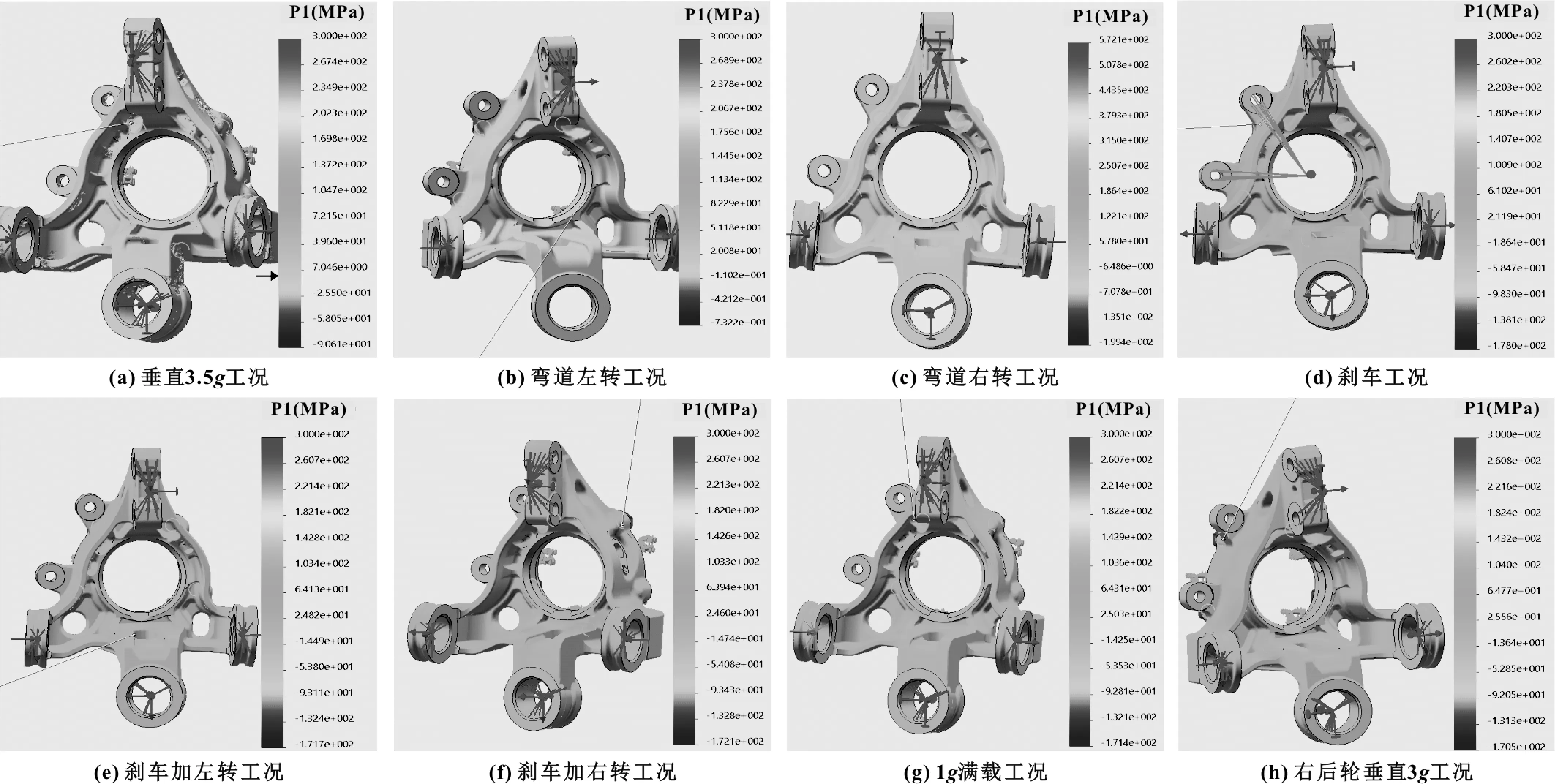

使用Nastran先对转向节进行静力学分析,可以得到不同工况下Von Mises应力云图如图5所示,最大主应力云图如图6所示。

图5 转向节不同工况下Von Mises应力云图

图6 转向节不同工况下最大主应力云图

经过数据统计,Von Mises应力与最大主应力分析结果如表5所示。所有工况下最大Von Mises应力为167 MPa,最大主应力为175 MPa。根据表4中ZL114A-T6的屈服强度和抗拉强度,该转向节应力低于强度极限的75%,因此结构优化后的转向节满足强度要求。

由于新增加了与转向节通过螺栓连接的缸套,所以还需要对缸套进行静力学分析。其输入条件与转向节相同,不同工况下的Von Mises应力云图如图7所示,最大主应力云图如图8所示。

图7 缸套不同工况下Von Mises应力云图

图8 缸套不同工况下最大主应力云图

Von Mises应力与最大主应力分析结果如表5所示,所有工况下最大Von Mises应力为495 MPa,最大主应力为572 MPa。根据表4中40Cr的屈服强度和抗拉强度,钢套应力低于强度极限的75%,因此钢套满足强度要求。

表5 转向节强度分析结果

5 结论

对某车型的后转向节进行了轻量化设计,从改变转向节材料和结构入手,经过优化设计后达到了轻量化设计的要求。具体工作如下:

(1)使用铝合金材料对原转向节的球墨铸铁材料进行部分替代,并适当增加轴套壁厚以满足强度要求;

(2)采用钢套连接法兰与转向节主体,并使用螺栓连接钢套与转向节主体,提升连接结构的强度;

(3)在转向节的横臂和纵臂连接结构增加孔洞结构,进一步减小转向节质量;

(4)利用Nastran软件对新设计结构进行强度校核,结果显示轻量化设计后的转向节满足力学性能要求。转向节质量由原先的8.1 kg减轻到5.1 kg,减重比例达到37%,达到了期望的优化效果。