基于实测道路谱的车身疲劳耐久性能改进

张泽俊,刘宗成,颜伏伍,王雪峰,冯广冬

(东风小康汽车有限公司汽车技术中心,重庆402247)

0 引言

面对日趋激烈的汽车市场,各大整车制造商不断延长整车质保里程或年限来提高产品竞争力,这样整车的疲劳耐久性能开发越来越受到重视。车身作为整车关键子系统之一,其耐久性能成为整车性能开发中的焦点之一[1]。车身是一切车身部件和底盘部件的安装基础,其结构和实际承受载荷的复杂多样性,给解决车身疲劳失效问题带来了极大的困难。一般是通过对样车进行可靠性道路试验和道路模拟试验来确保车辆达到耐久性能[2],但该手段存在开发周期长、资金投入大等问题。

某新开发SUV车型,在整车道路模拟试验中,左右车身后门框处均出现钣金和焊点失效问题。通过试验场道路谱采集、建立多体动力学模型进行虚拟迭代并结合CAE疲劳分析技术,从仿真角度复现了车身疲劳失效问题,解决了车身开发过程中出现的疲劳失效问题,减少了开发成本及试验的盲目性,缩短了研发周期。

1 车身失效情况简介及技术研究路线

某SUV车型第一轮试制样车在整车四通道可靠性道路模拟试验完成63%时,发现左右后门框位置出现钣金开裂、焊点失效问题,如图1所示。检查发现裂纹断面存在磨损痕迹,说明车身左右侧后门框在试验小于63%时就出现了疲劳失效问题。意味着该SUV车身前期设计不能满足疲劳耐久性能要求,存在一定的安全隐患,需要对车身门框开裂位置进行优化设计,以达到指定的疲劳耐久性能。

图1 车身门框失效

通过实车在试验场采集载荷谱,并对采集的数据有效性进行检查,结合多体虚拟迭代技术和CAE分析技术再现物理试验疲劳失效点,并依据分析结果对车身结构进行改进。其技术路线如图2所示。

图2 车身失效改进技术路线

2 路谱采集及虚拟迭代

2.1 采集工况简介

采集车辆使用第一轮试制样车,在4个车轮上安装WFT六分力传感器,如图3(a)所示,采集车轮六分力信号;在车轮转向节轮心处安装加速度传感器,如图3(b)所示,采集轮心加速度信号;在前后车轮Topmount处安装加速度传感器,采集车身减震器塔顶处加速度信号;在前后减震器弹簧上布置应变计,测量前后弹簧应变信号;并安装GPS和陀螺仪,分别记录车辆行驶轨迹、车速和车身姿态。

图3 车轮六分力传感器和轮心加速度传感器

将样车配重至满载质量状态,依据路谱采集规范在某汽车试验场测量耐久试验路面 (搓板路、卵石路、车身扭曲路等),GPS记录的车辆行驶轨迹如图4所示。

图4 采集车辆行驶轨迹

2.2 路谱采集结果及数据检查

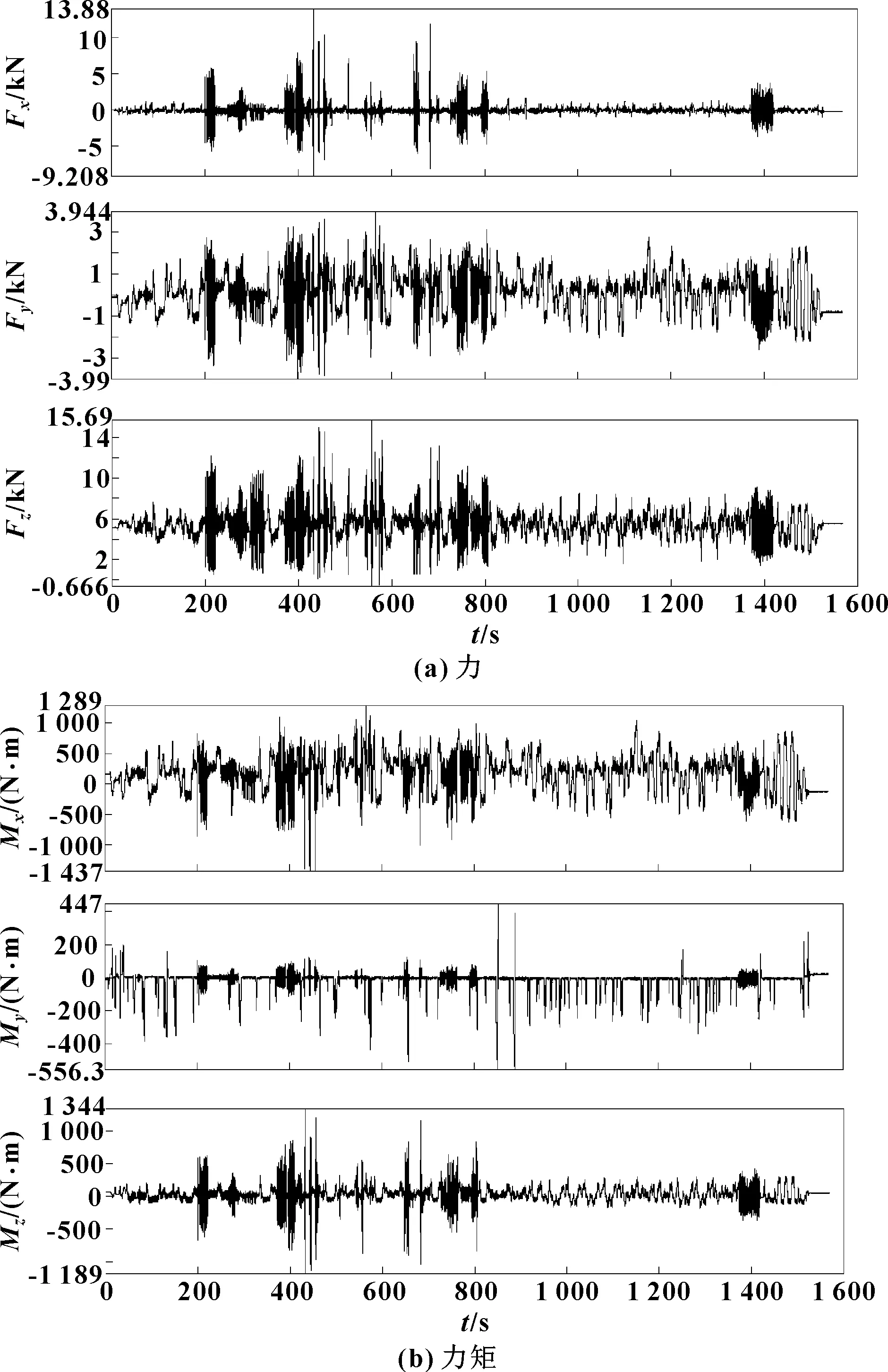

采集车辆布置传感器共计75个通道,各通道信号数据通过数据采集器记录和存储,每个样本采集3次。如图5所示,采集到的左后轮轮心的力和力矩。

图5 采集到的左后轮轮心力和力矩

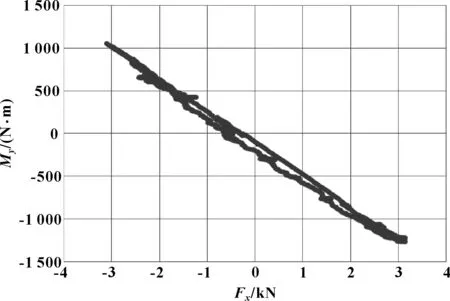

在制动工况下,根据Fx和My的相互关系,可以判断采集到的六分力数据的正确性。如图6所示,左前轮在制动工况下Fx和My呈线性相关,且斜率在0.35左右,与轮胎的滚动半径一致。

图6 制动力矩My和制动力Fx关系

将采集到的4个车轮轮心Z向加速度做频谱分析,如图7所示,信号频率段主要集中在50 Hz以下,与路面的激励频率一致,说明采集到的数据具备一定的有效性。

图7 4个车轮轮心Z向加速度频谱

2.3 多体虚拟迭代载荷分解

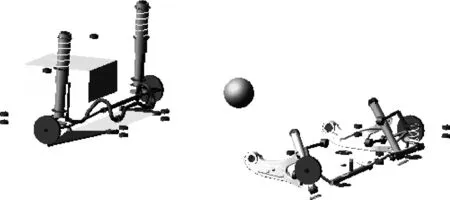

采用多体虚拟迭代的方法获取车身各接附点的载荷,作为后续车身疲劳CAE分析的输入。将试验场采集到的载荷谱经过等效处理后,作为多体虚拟迭代的目标信号,搭建与采集样车状态一致的整车多体动力学模型,作为虚拟迭代的基础模型,如图8所示。

图8 整车多体动力学模型

虚拟迭代原理如图9所示,用白噪声驱动多体模型得到初始传递函数并求出反传递函数F-1,再根据试验采集的信号和反传递函数求得第一次迭代的驱动信号D1,该驱动信号再次驱动多体模型,可得到第一次的响应X1,对比X1与目标信号Xtarget,并修正公式 (1) 中的w,再迭代,直到满足收敛条件(Xn与Xtarget相对损伤值介于0.5~2之间[3]) 终止迭代。

建立的多体动力学模型经过5次迭代后,迭代信号与目标信号的各通道相对损伤值范围在0.5~2之间,满足虚拟迭代精度要求。各次迭代收敛情况如图10所示。

图10 各次迭代收敛情况

通过最后一次迭代后,获取车身各接附点的力和力矩。图11所示为车身与后副车架连接左前接附点的力和力矩,获取的各接附点的载荷谱作为车身疲劳耐久CAE分析的输入。

图11 车身与后副车架左前接附点力和力矩载荷谱

3 车身疲劳CAE分析及疲劳失效再现

3.1 车身疲劳CAE分析模型搭建

搭建车身TB有限元模型,五门一罩、油箱、备胎、天窗等采用集中质量模拟,车身附件采用非结构质量NSM配重至钣金件上。车身焊点采用刚性梁Bar单元模拟[4],直径为6 mm,梁单元与车身钣金件采用共节点方式连接。在车身18个接附点处加载六向单位载荷,共计108个通道,采用惯性释放法计算得到疲劳计算所需要的白车身结构应力场和焊点单元力场。

3.2 车身疲劳损伤预测

车身焊点刚性梁单元传递的力和力矩用来计算结构应力[5],基于计算的焊点结构应力对车身焊点进行疲劳损伤预测。焊点的材料采用 Spot_Nugget_Generic 和 Spot_Sheel_Generic[6]。采用FKM法修正平均应力。

将车身结构应力场导入疲劳分析软件,基于名义应力SN的方法,对车身进行疲劳损伤评估,其中平均应力修正采用Goodman法。由于车身几何形状复杂且受到多轴疲劳载荷作用,故采用临界平面法。临界平面法计算原理为过某点取n个等夹角的平面,对每个平面上的正应力和剪应力进行等效组合,对每个平面的等效应力计算损伤,然后取n个平面中最大损伤值为该点的损伤。

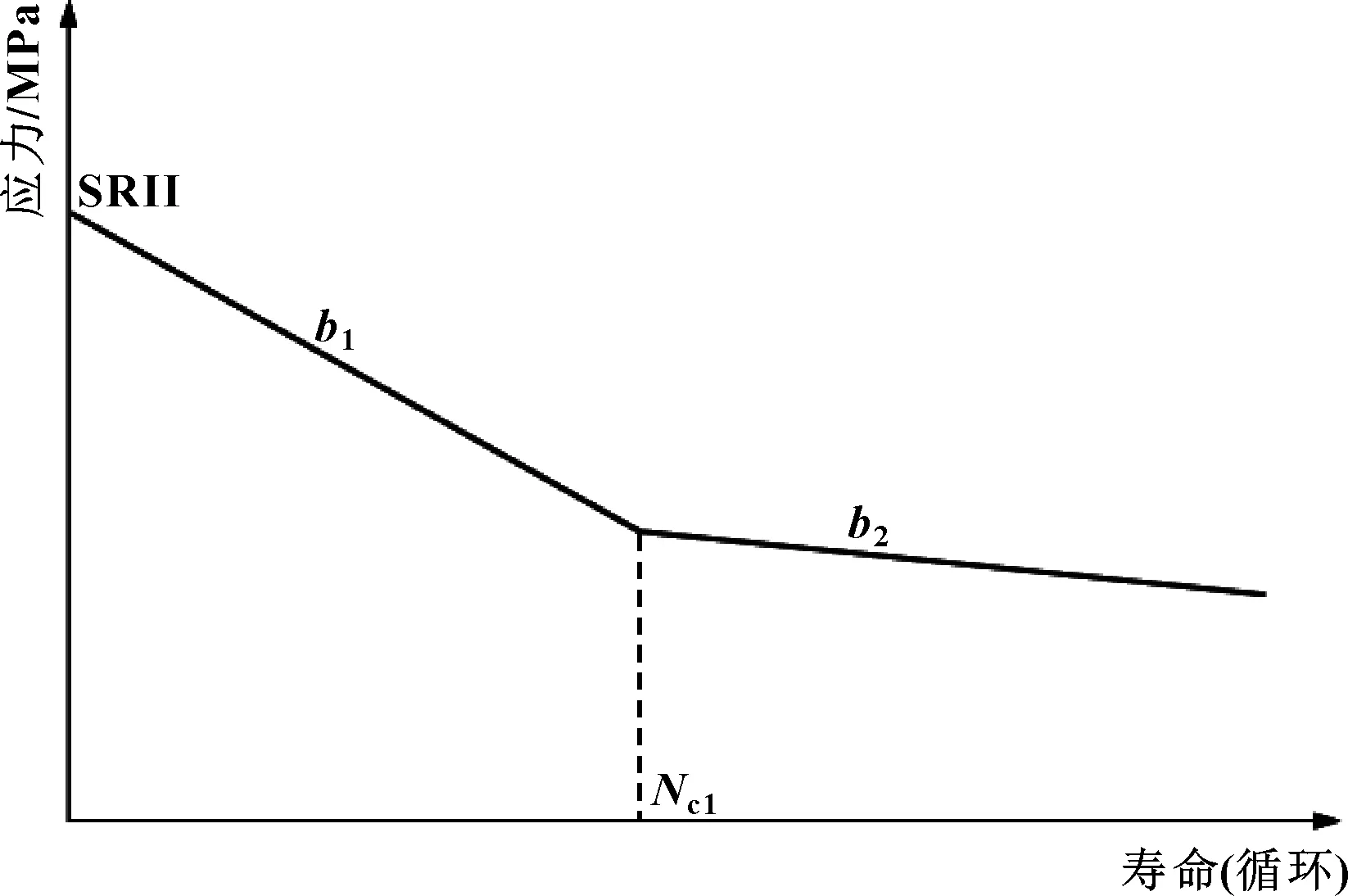

根据车身中不同材料牌号建立不同材料的SN曲线。SN曲线可以通过试验获得,在缺少试验SN曲线时,可以根据材料的特性参数进行拟合得到SN曲线。对于母材,可以通过输入材料的抗拉极限UTS拟合得到材料应力寿命SN曲线[7],其拟合曲线如图 12所示。图中参数 SRI1、b1和b2通过公式(2) — (5) 计算得到。

图12 基于UTS拟合的SN曲线

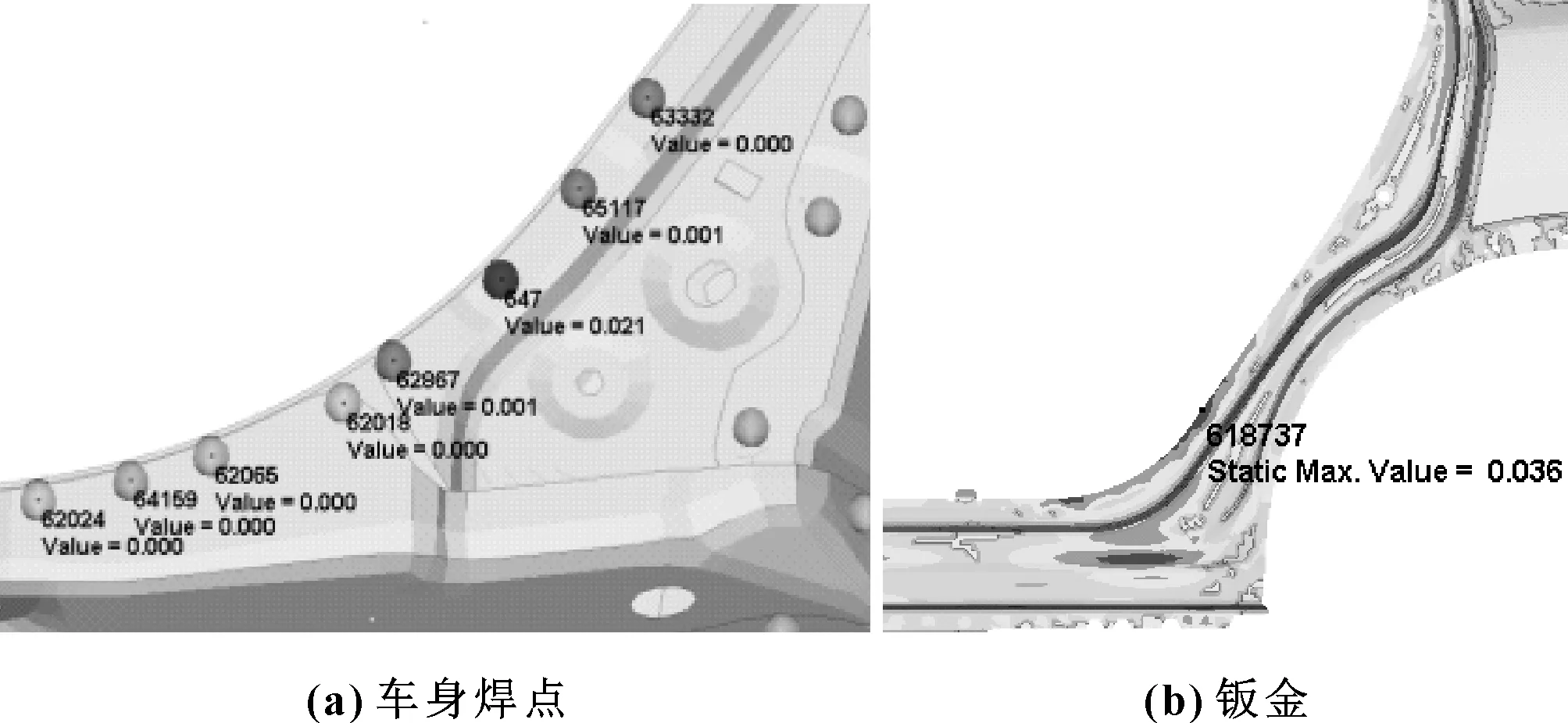

式中:UTS为材料抗拉强度;S1为1 000次循环下的应力幅值;S2为Nc1循环次数下的应力幅值;SRI1为循环1次即失效时的应力幅;b1和b2分别为SN曲线第一阶段和第二阶段的斜率;Nc1为SN曲线第一个拐点的循环次数,对于普通钢材材料Nc1一般取1×106。设置好疲劳分析参数后,在疲劳分析软件中对车身焊点和钣金进行疲劳损伤计算,计算得到损伤结果如图13所示。可以看出:门框拐角处焊点的损伤均大于目标值1,最大损伤达到5.2(经验表明车身焊点损伤值高于1即存在失效风险);门框钣金的最大损伤为0.246(经验表明钣金处损伤值高于0.2即存在开裂风险)。分析结果表明:门框焊点、钣金失效位置与道路模拟试验失效位置一致。

图13 车身焊点和钣金损伤计算结果

3.3 车身结构改进

依据上述分析结果,延长门槛梁加强板结构,并增加焊点,增加门框局部刚度,车身结构改进示意如图14所示。

对改进后的车身结构重新计算疲劳损伤,如图15所示。改进后的车身疲劳失效点的损伤远低于目标值,疲劳耐久性能得到显著提高。在后续的可靠性试验中,未发现门框处的焊点和钣金失效问题。

图15 车身结构改进后损伤计算结果

4 结束语

以某白车身为研究对象,以实测试验场载荷谱作为多体虚拟迭代的输入,获取车身各硬点载荷谱,并结合CAE疲劳损伤预测方法,复现了可靠耐久试验中车身疲劳失效问题。针对车身失效位置提出了改进方案,改进后的车身失效位置的疲劳损伤值显著降低,并在后续的可靠耐久试验中未出现疲劳失效问题。实践表明,通过该方法预测的疲劳风险点与物理样车试验风险点比较吻合。该方法可用于车身开发过程中实际疲劳失效问题的改进,也可用于产品开发阶段车身的疲劳损伤预测,以此减少试验验证的盲目性,节约开发成本。