大跨度悬浇连续梁0 号段支撑系统设计与施工

汤文君

(中铁二十五局集团第四工程有限公司)

0 工程概况

溧阳至高淳高速公路路基桥梁工程施工项目LYG-LY1 标周城河特大桥在里程K1+023.5~K1+245 处设计为(60+100+60)m 连续梁跨越,采用悬灌法施工。

连续梁全长221.5m,桥上内侧净宽9.0m,梁顶面宽12.6m,梁底宽6.7m,连续梁尺寸最高为中支点处(7.8m),最矮处为两端支座处(4.8m)。箱梁截面形式为单箱单室直腹板,顶板混凝土厚0.385m,腹板混凝土厚分别为6m、0.8m、1.0m。连续梁单侧分为15 节段,两侧对称布置。其中0 号块节段长度为14m,节段高度7.835~7.178m,节段混凝土数量354.37m3,节段重量921.362t。

1 主墩0 号块支架方案比选

结合现场实际,从安全、经济方面考虑,经本项目对各种0 号块的支架方案进行初步比选得知,适合本项目0 号块的施工方案有托架法、碗扣件支架法,再对托架法、支架法两个方案进行比选如下:

⑴托架法:该方法不用对地基处理、用料少,经济性较好;但施工前需精确预埋构件,施工工序较为复杂,且托架材料质量、焊接技术要求较高,托架变形量较大难以控制[1];造价为15.8 万元。

⑵支架法:该方法安全性较高、施工较为简单;但对场地要求最高,不适合太高的桥梁,材料用量较大;造价为21.05 万元,考虑材料周转至边跨现浇段,分摊后造价为15.1 万元。

综合比较,本项目拟采用支架法施工,其技术可行,安全风险相对较低,施工简单,且支撑架材料可倒用至边跨现浇段,提高材料周转使用效率,降低造价。

2 支架设计与施工

2.1 支架设计

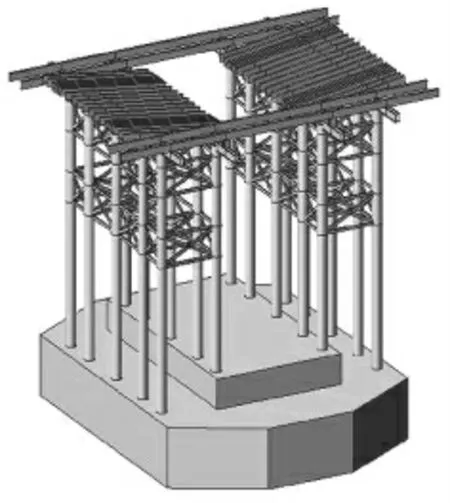

0 号块支架的设计及优化中,全程采用Midas Civil 软件进行承载验算,以确保结构承载安全,最终采用的支架方案如下:

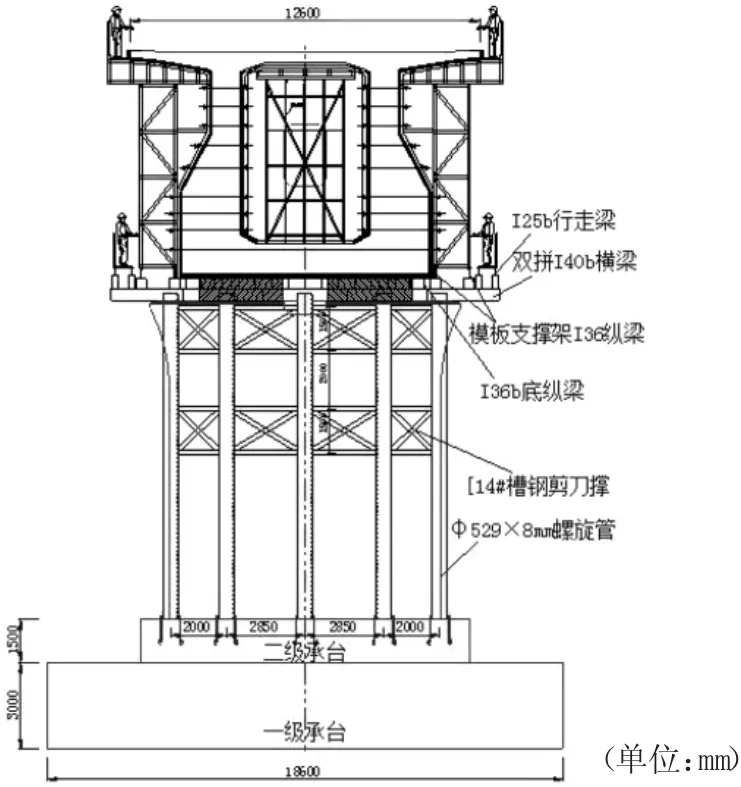

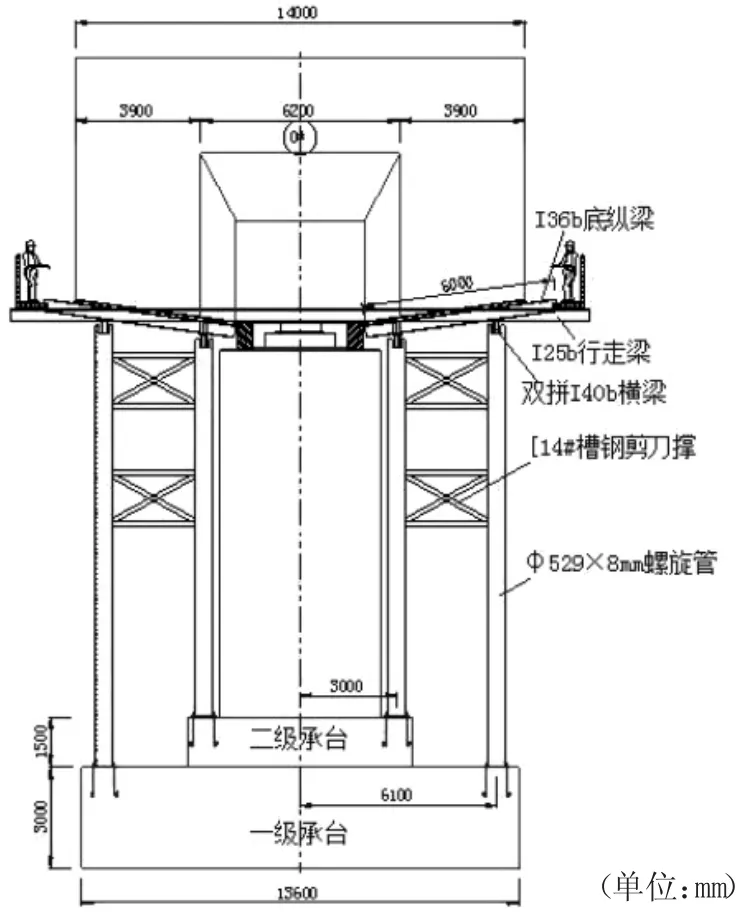

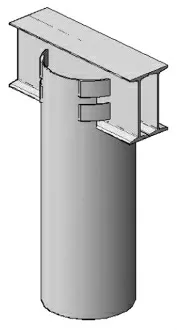

0 号块支架采用钢管型钢支架。从下往上依次为:承台基础、Ф529mm 钢管立柱、2I40b 工字钢(横梁)、I36b 工字钢(纵梁)、方木竹胶板底模。

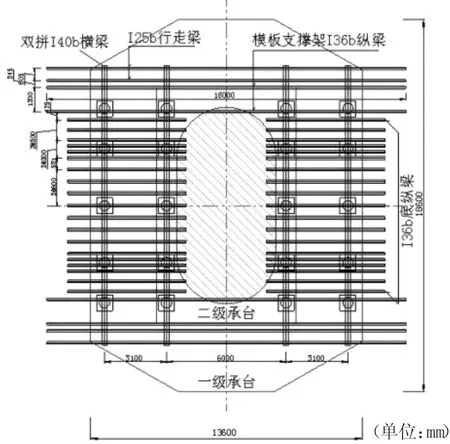

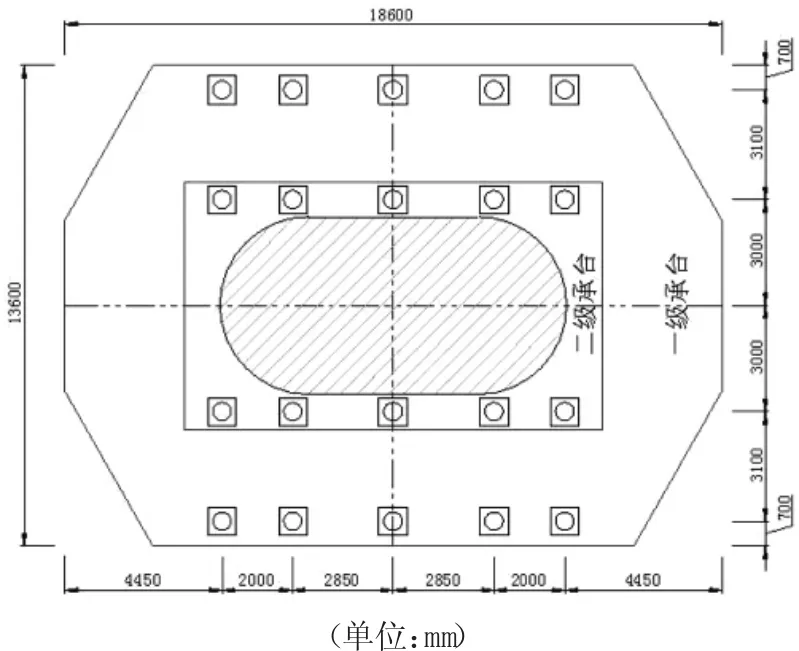

⑴钢管立柱:立柱采用直径Ф529mm 钢管(壁厚8mm),沿顺桥向布置4 排,每排5 根。顺桥向以墩中心线为中轴线,两侧对称布置,间距为3.1m+6m+3.1m;横桥向以墩中心线为中轴线,两侧对称布置,间距为2m+2.85m+2.85m+2m。

⑵基础:外侧两排钢管立柱利用第1 层承台作为支架的基础,内侧两排钢管立柱利用第2 层承台作为支架的基础。

⑶横梁:采用2 根双拼I40b 工字钢焊接而成,设置在钢管立柱上方,工字钢长度12m,考虑防护平台,每组工字钢接长2m。

⑷纵梁:纵梁采用I36b 工字钢,单侧布置为23 根,布置形式为底板、顶板区域7 根,间距60cm;单侧腹板区域布置6 根,间距分别为30cm、50cm。单侧翼缘板区域通长布置2 根外模支撑纵梁。支架顺桥向两侧设行走平台,平台纵梁采用2 根I25b 工字钢通长放置。

⑸底模:由于0 号块底板处有支座预埋件、防落梁挡块预埋件及墩梁固结钢筋,且底模宽度为渐宽变化,墩顶处模板结构尺寸复杂,周转利用率不高,故0 号块底模采用竹胶板,方木支撑。

0 号块支架的结构设计如图1、图2、图3、图4、图5所示。

2.2 支架安装

为提高钢管立柱底端约束能力,承台施工时,在承台内每根立柱处按方案要求埋设8 根直径φ25 锚固钢筋,钢筋埋深50cm,外露15cm 并设置螺纹。钢管桩正式安装前先进行钢管下端承压钢板安装,承压钢板与承台表面留有2cm~3cm 间隙,利用自流平砂浆将钢板与承台顶面缝隙填筑密实。待自流平砂浆达到强度后方可将外漏螺栓利用双螺母及垫板将钢板紧固于承台之上。支架立柱采用φ529×8mm 钢管制作,在钢构件加工厂内按设计加工完成后,运到现场采用25t 汽吊吊装就位,钢管底部与承台的承压钢板焊接牢固。钢管就位时采用2 台经纬仪在垂直方向切边观测垂直度,并辅以锤球观测。

图1 支架结构设计横向立面图

图2 支架结构设计纵向立面图

图3 支架结构设计平面布置图

图4 钢管立柱布置平面图

图5 托架三维结构图

安装就位的钢管立柱需再次进行垂直度检测及调整,确认垂直度合格后,按托架方案的设计位置焊接安装[14 槽钢剪刀撑及平联。平联及剪刀撑共设置两组,第一组平联高度位于墩柱侧立柱顶端以下50cm 处,上下平联间距1.5m,两组平联间距3.5m。钢管安装完成后,调整其顶面标高,并在钢管立柱上开设30cm×30cm的“U”型槽口(见图6),在槽口内安装双拼I40 工字钢作为横梁,工字钢横梁与钢管槽口采用钢板焊接加固。由于钢管立柱单根长度最大为13m,需对钢管立柱进行接长,此环节在附近的钢结构加工厂内进行。钢管接长时,确保接长钢管水平、同轴,接口面应采用坡口焊接,并利用同直径钢管立柱管壁制作长宽均为20cm 的包板。钢管立柱每个接头等间距焊接4 块包板。

图6 桩顶U 型槽口大样图

横梁上的底纵梁采用I36b 工字钢,底纵梁在腹板下间距为30cm,底板下间距为60cm;纵梁上横向按间距25cm 布设10cm×10cm 方木,0 号块底模采用δ18mm竹胶板。因0 号块底板沿桥向为变高度的斜面,故底纵梁I36b 工字钢需顺梁底斜置,在纵横梁接触处形成的三角形空隙采用三角钢楔块填塞,三角钢楔块与纵横梁焊接牢固。

2.3 支架验收

⑴在支架搭设施工过程中,分部安排专人进行巡视检查指导,发现不符合施工方案和规范规程要求的,应及时纠正,确保施工安全和质量。

⑵严格验收搭设完成的支架,并于显眼处悬挂状态标识牌(标识是否合格或待验收等);验收合格后方可转入下道工序应用。

⑶验收时,重点检查钢管立柱的垂直度、各杆件搭接是否密贴、支架顶部高程控制、各种焊缝长度和质量、构件间是否严格按设计要求的方式焊接或联结、整体承载是否均匀等[2]。

⑷完成0 号块支架验收后,填写书面验收记录,并形成验收结论;需要整改的,在整改结束后重新组织验收,并将整改结果以书面资料和图片形式向上一级主管部门反馈,形成闭环管理。

⑸按照行业和地方政府的政策法规以及建设、监理等单位对于临时支架的管理要求,在内部验收合格的基础上,及时申请外部验收,合格后方可进入下一道工序应用。

3 支架预压

考虑到构件间存在连接缝隙及支架承载后的弹性变形,当0 号块支架完成搭设并验收后,必须进行预压试验,通过预压使构件间连接紧密,消除支架非弹性变形及地基塑性变形,同时测定支架的弹性变形,为控制底模搭设标高提供依据。预压试验也是检验支架承载能力、安全可靠性的最有效方法。

3.1 观测点布置

由于梁体0 号块采用支架进行浇筑,0 号块底模安装完成后,进行支架预压,预压部分为悬臂部分的梁体,墩顶部分的梁体支架不进行预压。加载的荷载值为悬臂部分在施工时所需承受最大荷载的1.1 倍。

为掌握支架实际变形及承载情况,底模上布置6 排沉降监测点,每排设4 个点位,进行底纵梁变形的量测;翼缘板布设7 排,每排2 处,以观测翼缘板支架纵梁变形情况;在所有钢管立柱的底部、顶部均布设观测点,以获得钢管立柱在施工荷载作用下的实际弹性变形值。

3.2 预压荷载的计算、预压材料选择

本梁体预压材料采用自制的混凝土预制块,单块预压块尺寸1.5×1×0.85m,单块预压块重2.93t。预压块应较新,破损少,实际重量与理论重量相符合,误差<±1%。采用塔吊将预压块吊至支架上,按照要求将预制块进行堆码。

根据箱梁荷载纵向实际分布情况,支架处取墩外侧箱梁3 处截面进行荷载计算,第1 处截面离墩中心2m;第2 处截面离墩中心3m;第3 处截面离墩中心7m。

加载的荷载值取所承受最大施工荷载的1.1 倍,即支架预压施加的全部荷载=(梁体钢筋砼重+模板及方木重+施工机具及人员荷载+模板桁式支架重)×1.1=(325.8+39+5+10)×1.1=417.8t。

预压采用混凝土预制块堆载,试验前对施工时荷载的实际分布情况进行计算,混凝土块按荷载的计算分布情况对应摆放。

3.3 加载、卸载方案

按总荷载的60%→100%→110%分3 次逐级堆载:0→227.9t→379.8t→417.78t(每间隔6h 监测一次沉降量,当连续2 次沉降量监测数据的平均值<2mm 后,可开始卸载)→379.8t→227.9t→0t[3]。

完成每级堆载并静置1h 后,进行沉降监测并做好沉降记录;在堆载预压试验时,如出现异常响动、沉降值突然增加等不正常现象时,立即停止堆载,查明原因并采取有效措施后方可继续堆载。

3.4 数据分析

根据分级加、卸载后所得的实测数据,绘制各监测点沉降变形曲线,并进行弹性变形的计算。支架通过预压已消除地基塑性变形、支架构件间隙及非弹性变形。卸载后支架的模板顶部的回弹量即为进行混凝土浇筑时支架的沉落量,故底模标高的调整值=设计底模标高+预拱度+预压测定的回弹量。

4 结束语

本项目大跨度连续梁0 号段现浇支撑系统通过对支架方案进行比选,采用支架法进行施工具有显著的综合效益。辅以结构承载验算Midas Civil 软件进行支架的科学设计,使支架方案具有安全性能力高、经济适用等优点,并在施工时经过严格的施工质量控制及预压试验,拆模后梁体的线形良好,取得了预期的效果。