熔融沉积制造材料的空间应用实验

王 震 李敬洋 张建超 祁俊峰

(北京卫星制造厂有限公司,北京 100094)

0 引言

空间站的建设为空间科学实验和应用研究提供了技术平台,然而传统的地面制造及上行的空间补给方式成本较高[1]。同时受目前火箭运载能力的影响,上行补给的货物尺寸和结构质量非常有限,难以支撑大规模地开展空间舱外实验和地外行星探索等实验任务。增材制造的模式为实现空间资源原位应用提供了新的技术途径,该技术在空间的成功应用将大大减少空间任务对地面补给的依赖。NASA 与Made In Space 公司在国际空间站成功打印出扳手等几十种零件[2-4],开启了Fused Deposition Modeling(FDM)技术空间应用的序幕,但所使用的Acrylonitrile Butadiene Styrene(ABS)材料对空间站内环境友好性较差。中国科学院研制的国内首台空间FDM 设备在法国波尔多成功完成抛物线失重飞行试验[1],其所使用的聚乳酸(PLA)材料软化温度仅55 ℃,难以适用于空间站外高低温环境。同时,空间微重力、高真空、高辐照等极端环境对材料的要求更为苛刻[5]。因此,开展FDM 地面环境试验,研究不同材料的FDM 成形工艺,实现高性能、耐辐照、空间环境友好材料的在轨打印,将有效降低空间站运行成本,为开展空间舱外实验和地外行星探索提供地外支撑平台。本文主要开展聚乳酸(PLA)、聚碳酸酯(PC)、聚醚醚酮(PEEK)及纤维增强PLA 材料的工艺实验研究及空间应用所必须的性能测试,拟为FDM技术的空间应用提供数据支持。

1 实验

1.1 设备

选用自主研发的空间微重力原理样机,参照GB/T1040—2006、GB/T9341—2008打印了PLA、PC、PEEK 材料的标准力学试样,参照GB/T3354—1999打印了CF/PLA 复合材料标准力学试样。力学性能测试在5567 万能试验机上进行,环境试验分别在相应的空间模拟环境条件下进行。

1.2 打印参数

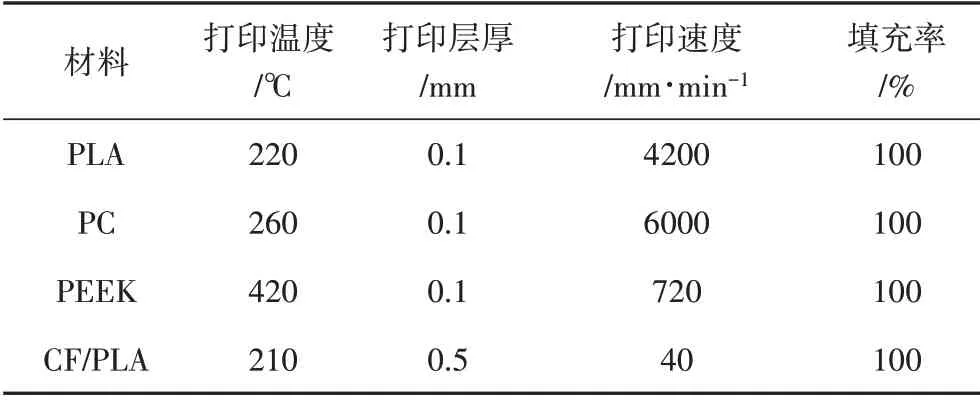

为避免其他因素对研究结果的影响,保持同种材料同批试样的打印参数一致。各材料FDM 成形的主要参数见表1。

表1 各材料主要成形参数Tab.1 Main forming parameters of each material

2 打印效果分析

2.1 FDM成形试样质量

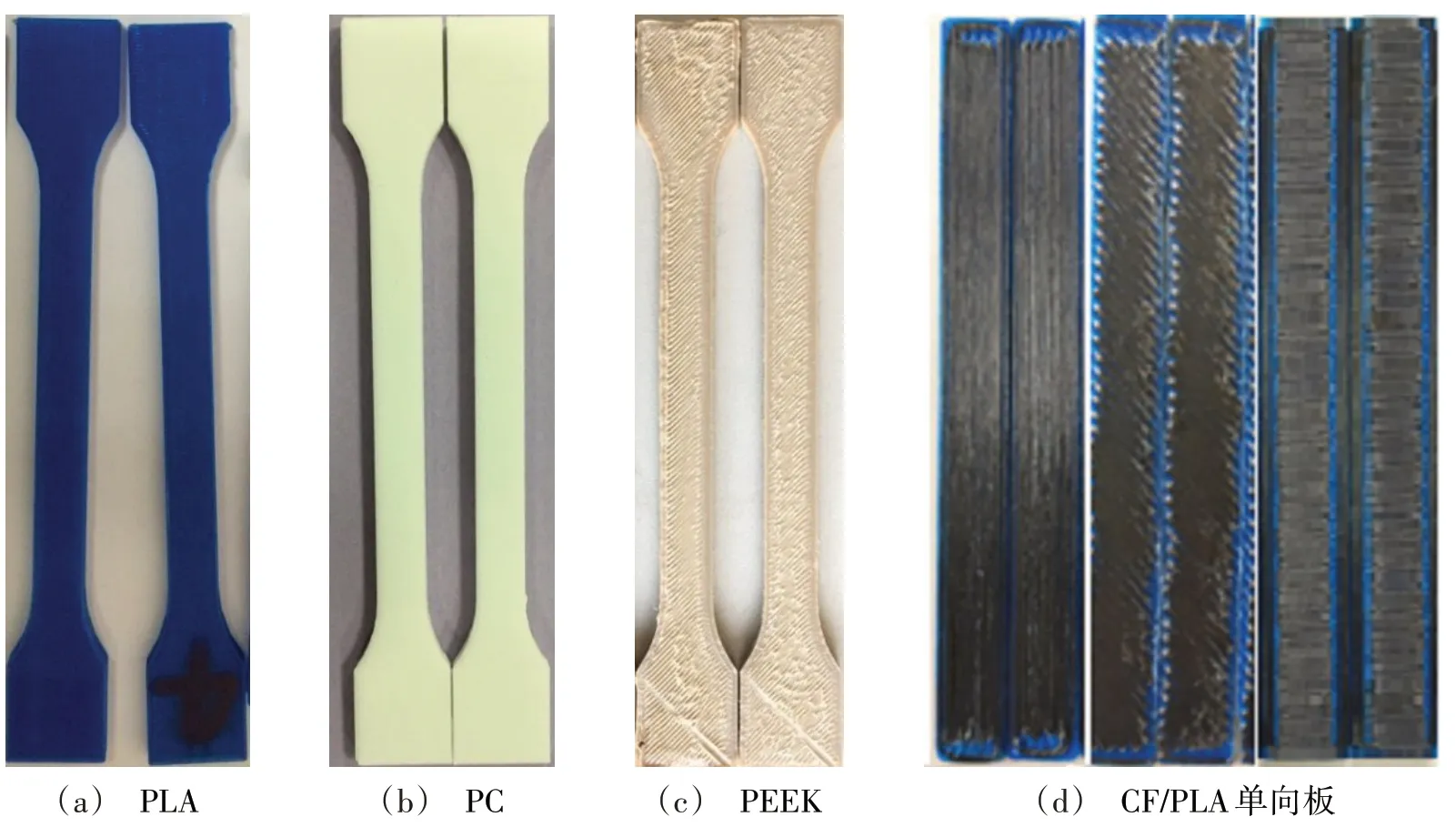

图1为打印的标准拉伸性能测试试样。从外观质量来看,FDM 成形的PLA 和PC 试样表面质量最好,PEEK 材料的试样上表面纹路过于明显,CF/PLA复合材料的试样表面有纤维脱丝现象,外观质量最差。对试样尺寸测量发现,PLA 试样精度最高,150 mm 范围内尺寸偏差在±0.1 mm,PC 试样由于材料收缩的影响,试样尺寸偏差在-0.2~-0.15 mm,由于PEEK 属于半结晶材料,FDM 成形后尺寸不易控制,试样尺寸偏差0.15~0.30 mm,CF/PLA 试样精度最差,尺寸偏差达到0.5 mm。

图1 标准拉伸试样实物图Fig.1 Physical drawing of standard samples

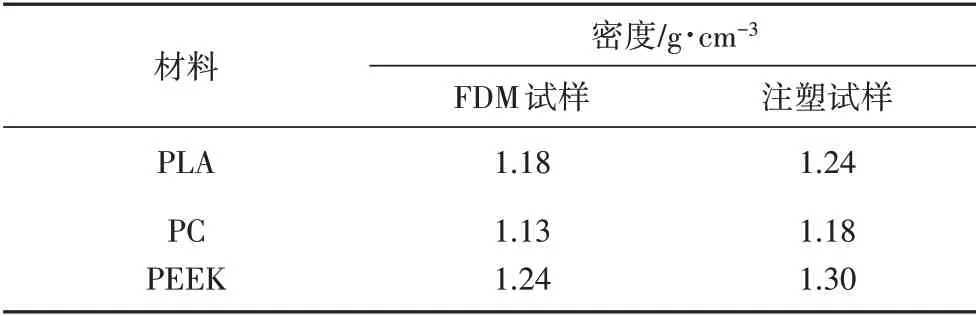

利用排水法分别对PLA、PC、PEEK 三种材料的FDM 试样密度进行测量,测得结果与注塑件密度相比发现,三种材料的FDM 制件密度比同种材料注塑件的密度低,普遍低约0.05 g/cm3,具体数据见表2。以注塑件密度作为材料的标准密度,计算得出PLA材料的孔隙率为4.8%,PC 材料的孔隙率为4.2%,PEEK材料的孔隙率为4.6%。

表2 FDM和注塑成形试样密度对比Tab.2 Comparison of density between FDM and injection samples

2.2 FDM试样性能

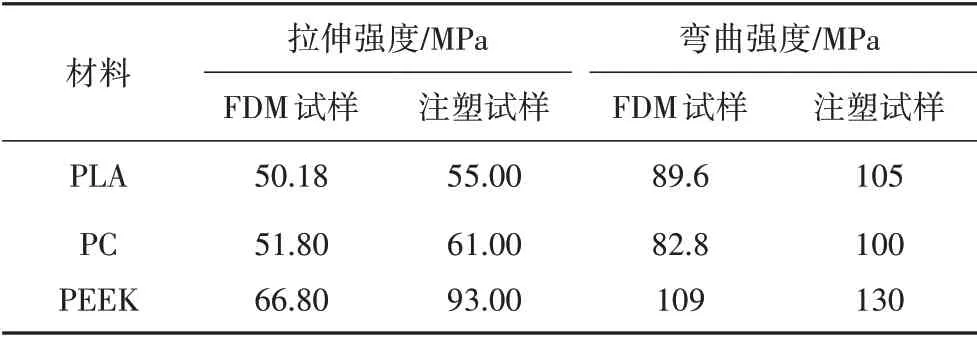

表3为三种材料FDM 和注塑试样的拉伸及弯曲强度。可以看出,FDM 试样的强度普遍低于注塑件,FDM 成形的PLA 试样拉伸强度达到注塑件的91%,PEEK 材料试样的拉伸强度仅达到注塑件的72%,三种材料FDM 试样的弯曲强度均到达同种材料注塑件的82%以上,其中PLA 材料FDM 试样的弯曲强度达到注塑件的85.3%。

表3 FDM和注塑成形试样的拉伸强度、弯曲强度对比Tab.3 Comparison of tensile strength,bending strength between FDM and injection samples

表2数据表明三种材料中PLA 材料的FDM 试样致密度最差,而表3数据显示PLA 材料在FDM 这种成形方式中力学性能的保持率最高,这说明致密度并不是影响FDM 成形件性能的唯一因素,成形过程及材料特性都是影响FDM 试样性能的重要因素。FDM 成形过程是材料熔融沉积的过程[6],试样内部层与层之间、同一层内部相邻打印路径之间的结合强度,以及成形过程中材料的结晶度都是影响FDM成形性能的关键因素。其中结晶度是影响PEEK 材料性能的主要因素,结晶度越高,制件性能越好[7]。注塑成形过程中,允许PEEK 材料结晶的温度持续时间比较长,结晶更为充分,而FDM 成形过程中环境温度仅达到100 ℃,低于PEEK 的Tg(143 ℃),材料在从高温喷嘴挤出到冷却成形的过程中不能够完全结晶,导致制件性能较差,在后处理过程中,可将制件温度重新加热到Tg之上并保温一定时间来提高其性能。

2.3 碳纤维增强PLA单向板性能

复合材料单向板在成形过程中,连续的碳纤维丝材依靠熔融的PLA 材料凝固粘接在一起,其成形示意图如图2所示。在拉伸性能测试时,按照单向板拉伸试验方向与碳纤维方向的夹角大小,将单向板分为0°、45°、90°三类。0°板纤维方向和拉伸方向一致,可以依靠碳纤维强度抵抗拉伸变形,而45°和90°板则只能依靠纤维之间PLA的粘接强度。

图2 CF/PLA单向板成形过程示意图Fig.2 Schematic of CF/PLA laminates forming process

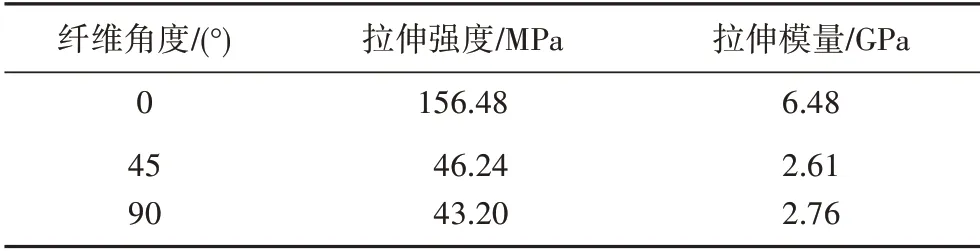

表4为CF/PLA 复合材料单向板拉伸强度和模量的对比图。

表4 单向板拉伸性能对比Tab.4 Comparison of tensile properties

可以看出,45°和90°板试样性能相差不大,但远低于0°板试样的拉伸性能,表明FDM 制造的CF/PLA复合材料试样具有明显的各向异性,纤维方向和拉伸方向一致时单向板抗拉性能最好。

表4中45°和90°板试样的拉伸强度明显比表3中纯PLA 试样的拉伸强度低,分析其原因为CF 和PLA 两种材料之间的结合强度低于PLA 材料自身,表明异种材料间的界面结合性能是影响复合材料FDM 成形性能的重要因素,通过合理优化打印温度、打印层高、打印速度以及打印步距等参数可以提高碳纤维和PLA 材料的结合强度[8],从而提高FDM 制件性能。

3 空间环境实验验证

3.1 燃烧性能测试与评价

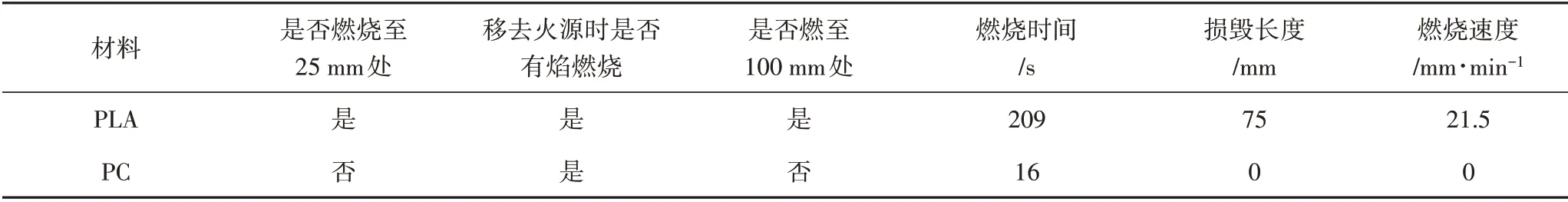

参照GB/T2408—2008《塑料燃烧性能的测定水平和垂直法》,测得PLA、PC 水平燃烧性能为HB40级;PEEK 阻燃性优良,有自熄性,不加阻燃剂达UL94V-1级,加阻燃剂后可达UL-94V-0级,低发烟。PLA、PC具体测试数据如表5所示。

表5 PLA和PC水平燃烧实验数据Tab.5 Experimental data of PLA and PC horizontal combustion

3.2 燃烧产生毒性气体测试与评价

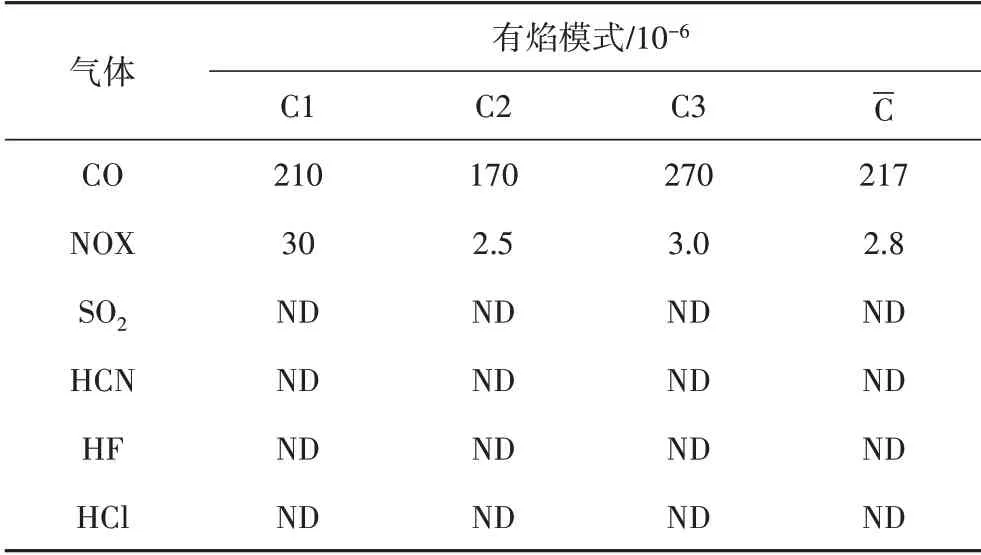

燃烧产物测定参照HB6577—1992《民用飞机机舱内部非金属材料烟密度实验方法》和HB7066—1994《民机机舱内部非技术材料燃烧产生毒性气体测定》相关标准进行测试,测得PLA 燃烧后气体浓度如表6所示。

表6 PLA燃烧后气体浓度1)Tab.6 The gas concentration of PLA after combustion

PLA样品中CO浓度为217×10-6,NOX 为2.8×10-6,未检测到SO2、HCN、HF 及HCl 等有毒气体;PC聚碳酸酯是无毒、无味透明的热塑性工程塑料,可做食品级用塑料,结构中没有S、N、CN、F、Cl,所以燃烧时不会出现SO2、HCN、HF、及HCl等气体;PEEK 聚醚醚酮,氧指数较高,燃烧时发烟量少且无毒,结构中没有S、N、CN、F、Cl,所以燃烧时不会出现SO2、HCN、HF及HCl等气体。

3.3 挥发性能测试与评价

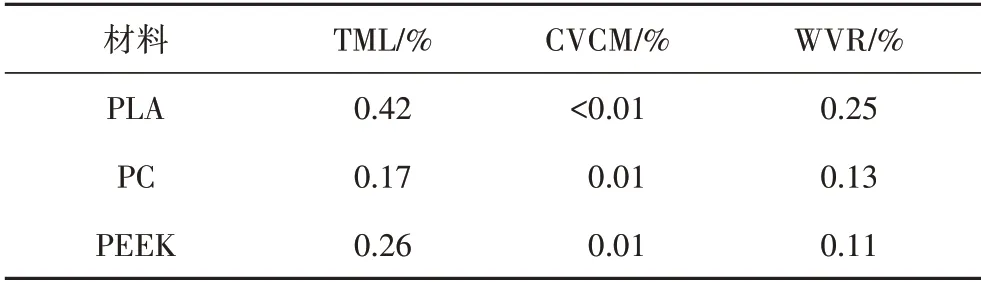

参照QJ 1558B—2016《真空条件下材料的挥发性测试方法》对PLA、PC、PEEK 材料进行真空出气、可凝挥发性能的评价,具体测试数据如表7所示,其中WVR 为水汽回吸量,数据表明PLA、PC、PEEK 材料均满足空间站内环境要求的总质量损失(TML)小于1%、凝挥发物(CVCM)小于0.1%的要求。

表7 几种材料的挥发性数据Tab.7 Data of several materials for volatility

4 结论

(1)力学性能测试结果表明:FDM 成形质量与材料的收缩率、是否结晶等有关;FDM 成形件性能要比注塑件的低;纯树脂材料FDM 成形性能主要与材料自身的结合强度、结晶度有关,复合材料FDM 成形性能主要受异种材料间结合强度的影响。因此,在空间应用研究过程中,提高材料间的结合强度来保证FDM制造性能是今后的重点研究方向之一。

(2)空间环境实验结果表明:PEEK 力学性能好、空间环境友好性好,可做为空间站内结构、功能材料广泛使用;PC 材料无毒、真空出气和可凝挥发性低,可做为空间站内一定环境温度下的功能器件以及餐具等食品级塑料使用;PLA 材料是绿色无污染材料,但由于强度较低、真空出气和可凝挥发性略高,可以用做空间站内密封试验环境下的非承力结构、应急替换零部件材料或宇航员用一次性工具材料使用。