轻质耐高温隔热材料及成型技术

戴 珍 罗刚堂 董玲艳 洪义强 李茂源

(北京机电工程总体设计部,北京 100854)

0 引言

随着武器型号的发展,导弹在临近空间以高马赫数长时间机动飞行,在飞行过程中受到空气的强烈压缩和剧烈摩擦作用,气动加热更趋严重和持久,针对高超声速飞行器的热防护,国外以非烧蚀型防热材料为主,具有高温强度高、可重复使用等特点;国内以烧蚀型防热材料为主,具有一次性使用、可靠性高等特点。但是随着热环境的严苛,传统的单层防热材料已无法同时满足耐烧蚀和隔热性能的要求[1-2]。为了满足型号需求以适应更高的热环境要求,热防护材料采用防热层+隔热层的复合防热方案,隔热层固化后,在其外表面进行防热层的成型。该方案隔热层与防热层之间不用采用二次胶接,结构配合度好、可靠性高。因此,隔热材料需具备轻质、耐高温、高强度以及隔热效率高等特点,隔热层不仅要满足材料隔热的性能要求,还要满足后续防热层成型过程中的压力和温度等工艺要求,因此,高效隔热材料的研发已成为热防护研究的关键[3-4]。

目前,在飞行器中使用的隔热材料主要包括无机材料和有机材料[5]。无机材料包括气凝胶、陶瓷隔热瓦等[6-7],具有耐热性好、隔热效率高等优异性能,但成型工艺性复杂,无法与后续有机防热层实现一体化整体复合[8];有机材料主要以高聚物为基体材料,具有易成型加工、隔热性好,但存在密度高、力学性能低且耐热性差等缺点[9]。因此,本文研制了一种具有低密度、耐高温、强度高且工艺性良好的隔热材料,以期满足型号对于热防护材料的需求。

1 实验

1.1 主要原料

酚醛树脂,中国科学院化学所;双酚A型环氧树脂,无锡树脂厂;苯并噁嗪树脂,四川大学;石英纤维,湖北菲利华石英玻璃股份有限公司;芳纶纤维,帝人芳纶纤维;玻璃小球,3M公司;甲基三甲氧基硅烷,苯基三甲氧基硅烷,含量大于98%,浙江化工科技集团有限公司;填料,市售。所有试剂未经纯化直接使用。

1.2 制备方法

将酚醛树脂、功能填料、纤维按不同的设计比例均匀混合得到短切纤维预固料。将短切纤维预固料放置于320 mm×320 mm 的平板模具中,通过模压固化成型得到平板试片。对预混料制备中的捏合时间、分散性、加压时间等工艺参数及材料性能进行系统研究,探索最佳成型工艺。

1.3 性能测试

复合材料的热失重分析在梅特勒公司Mettler Toledo SDTA851e的热重分析仪(TGA)上进行,测试条件:氮气环境,从25升温至800 ℃,升温速率为20 ℃/min。

密度测试参照GB/T 1033.1—2008(非泡沫塑料密度的测定)执行,测试仪器:梅特勒公司Mettler XS204 电子分析天平。

压缩强度、拉伸强度测试分别参照GB/T 1448—2005(纤维增强塑料压缩性能试验方法)、QJ 971A-2011(纤维增强塑料小试样拉伸性能测试方法)标准执行,测试仪器为岛津公司AG-X万能试验机。

热导率、比热容测试分别参照GB/T 10295-2008(绝热材料稳态热阻及有关特性的测定)、GJB 330A—2000(固体材料60~2773K 比热容测试方法)执行,测试仪器为瑞典凯戈纳斯公司Hot Disk TPS 2 500 s热常数测定仪。

线胀系数测试参照GJB 332A—2004(固体材料线膨胀系数测试方法)执行,测试仪器为德国林赛斯公司INSEIS L75 Platinum series线膨胀系数测定仪。

2 结果与讨论

2.1 耐高温树脂研究

以酚醛树脂作为隔热层的基体树脂,为了进一步提高酚醛树脂的耐热性,主要采用两种途径对其进行了改性,首先是提高酚醛树脂的初始聚合度,其次通过在酚醛树脂中引入无机元素的方法,分别在树脂体系中引入了硼和硅两种无机元素。

经过对酚醛树脂进行改性后,初步选定了四种酚醛树脂制备隔热层试片,并对其热物理性能、热性能和力学性能进行了考察,结果如表1所示。

表1 不同树脂制备的隔热材料性能参数Tab.1 Properties of insulations fabricated with different resin matrix

从表1中可以看出,四种隔热层试片的热导率均在0.15 W/(m·K)左右,比热容在1.0 kJ/(kg·K)附近,分解5%时的热分解温度在450~460 ℃,分解10%时的热分解温度基本在510~570 ℃。A 为普通酚醛树脂,B、C、D 分别为在A 树脂的基础上进行了改性,B 树脂进一步提高了其聚合度,C 树脂引入了硼元素,D树脂则引入了硅元素。为了进一步考察材料的抗氧化性,将试样于马弗炉中在空气环境下900 ℃加热15 min。结果表明:未改性酚醛树脂基复合材料的质量保留率为58.3%,经过改性后的树脂C 和D 由于引入了无机元素,所制备的复合材料保留率均在72%左右,说明该改性方法有效可行,对酚醛树脂进行性能优化后,可以有效的提高其耐热性,尤其是复合材料的抗氧化性能。

2.2 隔热材料配方体系研究

隔热材料主要由基体树脂、纤维以及填料组成。基体树脂是连续相,对隔热层性能起决定性作用;纤维旨在提高隔热层的机械强度和高温下的抗剥蚀能力;填料起到降低材料密度以及提高耐热性的作用。

2.2.1 树脂性能优化

在前期研究基础上,为了进一步提高隔热层的力学性能,分别采用苯并噁嗪树脂(D-1)、环氧树脂(D-2)、活性填料(D-3)和表面活性剂(D-4)对酚醛树脂D 进行优化,并制备隔热层试片,测试结果如表2所示所示。

表2 不同树脂的隔热材料性能参数Tab.2 Properties of insulations with different resin matrix

可以看出,与树脂D 材料相比,优化后隔热层的密度和热导率略有增加,但拉伸强度有明显提高,最高幅度可达70%。综合实验结果分析,为了提高隔热层的综合性能,后续可以根据性能和工艺需要,通过多种途径对树脂进行优化。

2.2.2 纤维种类研究

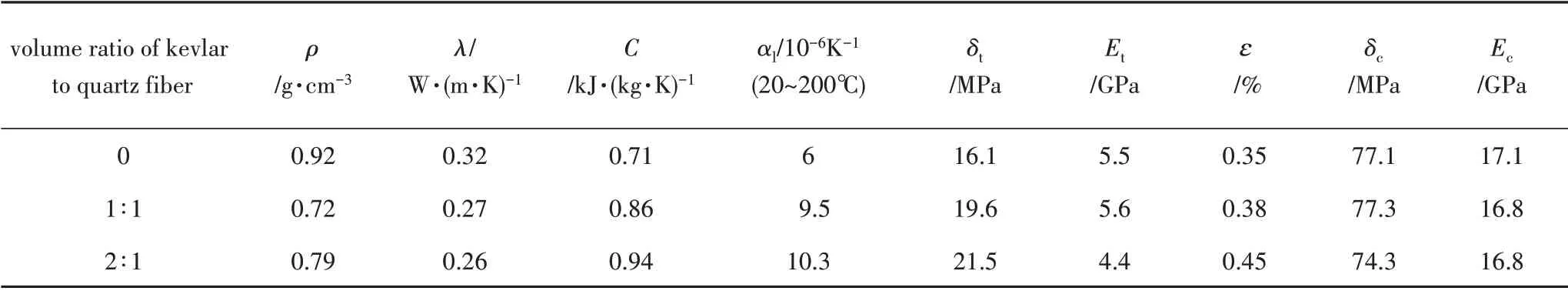

为了进一步降低隔热层的密度,同时提高力学性能,在材料体系中引入有机纤维,芳纶纤维具有密度低、拉伸强度高、韧性好的特点。在试验中加入一定体积分数的芳纶纤维制备隔热层试片,并进行性能测试,结果如表3所示。

表3 不同芳纶/石英纤维的隔热材料性能参数Tab.3 Properties of insulations with different ratio of fibers

结果表明,芳纶纤维的加入可以有效降低材料的密度和热导率,提高比热容,这是由芳纶纤维本身的性质所决定的。对位芳纶本身强度较高,因此,对隔热材料拉伸性能的提高较为显著,当芳纶纤维与石英纤维体积比为2∶1时,在降低材料密度的同时,拉伸强度提高30%以上。

2.2.3 填料优化研究

填料主要以空心玻璃小球为主,真密度为0.38 g/cm3,粒径分布主要在75 μm 左右。根据密堆积原理,在填料中加入了其他种类填料,主要包括不同粒径的玻璃小球、白碳黑、云母以及二氧化硅等,并对所制备隔热层的性能进行考核,如表4所示。

表4 不同填料体系的隔热材料性能参数Tab.4 Properties of insulations with different fillers

结果表明,填料II中根据比例加入了不同类型的空心玻璃小球,该种微球密度为0.60 g/cm3,粒径分布主要在30 μm左右。将两种小球进行复配,得到的隔热层密度、热导率有所提高,同时强度也有明显提高,这是由于小球进行复配后,原有的空位被较小的微球充满,空间利用率可达到最大,材料强度有所提高。

填料III中加入了部分云母,材料的密度有所提高,但强度反而略有下降,这是由于云母尺寸较大,在材料体系中分布不均匀所导致的。填料IV中加入了白碳黑,隔热层材料的密度进一步提高,同时强度也略有提高。

2.3 隔热材料性能优化及考核

通过材料配方及性能优化,制备了系列化隔热材料,对其性能进行测试,结果如表5所示。该系列材料密度在0.6~0.9 g/cm3、热导率在0.20 W/(m·K)附近,室温拉伸强度大于13 MPa、200 ℃拉伸强度大于9 MPa、压缩强度大于40 MPa,三种材料的初始分解温度(分解5%)都在460 ℃左右。试样I 中主要采用空心玻璃小球作为填料,性能特点是密度较低,小于0.7 g/cm3。试样II 和III 由于功能填料的加入,密度有所提高,力学性能随之提高。在实际应用中,可根据需要进行选择和性能调节。

将所制备的隔热层试片I 通过RTM 工艺与防热层进行复合,得到复合防隔热材料试片,并参加了风洞试验考核,考核条件为:最高热流5 MW/m2,最大焓值6 MJ/kg,时间600 s,总加热量为350 MW,热流试验件模拟真实防热结构,试验件尺寸为200 mm×200 mm试件,在湍流导管电弧风洞中进行。

表5 高性能隔热材料的性能Tab.5 Properties of high perfomance insulations materials

图1为防隔热材料试片风洞前后的照片,经过风洞烧蚀后,防热层材料表面平整,无裂纹、鼓包或过度烧蚀的现象,隔热层与防热层界面无分层现象,底材背温小于140 ℃,满足设计要求。

图1 试片风洞烧蚀试样状态Fig.1 Sample before and after arc tunnel test

为了切实解决型号应用过程中的工程化问题,开展了隔热层工艺件的制备,所制备的构件尺寸高度大于1 m,端面尺寸大于0.8 m,进一步验证了隔热层材料的性能稳定性和成型技术可靠性。同时采用RTM 技术在隔热层外进行了防热层的成型,隔热层能够满足RTM 工艺过程中对材料温度和压力的要求。所制备的舱体防热套结构一致性好,隔热层与防热层间未出现分层、剥离等现象;防热套通过力热联合试验考核,能够满足总体设计要求,为型号发展提供了关键技术支撑。

3 结论

对轻质耐高温隔热材料及成型技术开展了系统研究,该材料体系采用改性的耐高温酚醛树脂作为基体材料,并通过引入增强结构、活性填料以及有机纤维等进一步降低材料密度,提高材料强度,使其同时具有耐高温、低密度以及高强度的特点。所制备的隔热材料密度为0.6~0.9 g/cm3,热导率小于0.25 W/(m·K),室温拉伸强度大于12 MPa,200 ℃拉伸强度大于10 MPa,压缩强度大于40 MPa,初始分解温度(分解5%)≥450 ℃。同时,可根据设计要求,实现对材料各方面性能的调控。所制备的隔热材料试片通过型号风洞考核验证,所制备的隔热层舱体通过力热联合试验考核,满足总体设计要求,验证了该材料体系的性能稳定性和工艺可靠性。