复合材料长桁机械成型工艺

马开维 李 博 文友谊 朱佳强 段跃新

(1 成都飞机工业(集团)有限责任公司,成都 610092)

(2 北京航空航天大学材料科学与工程学院,北京 100191)

0 引言

在现代机翼中,桁架因为承受机翼弯矩引起的轴向力而参与机翼的总体受力,是纵向骨架中的重要受力部件之一。复合材料因为质轻以及高比强度比模量的优点成为航空领域主要的承载结构,从而使得复合材料在航空领域的应用越来越广泛[1]。

复合材料长桁结构的成型过程中,由于结构复杂,且存在较多角度突变区域及一定曲率,传统上采用手工铺层,其过程是将预浸料手工逐层铺贴于弯曲模具型面上,铺层时加热软化以增加预浸料的粘性,同时注意赶走层间气泡,保证层间密实,最后在热压罐内固化成型。但由于手工铺层效率低、成型质量不稳定等缺点,促使复合材料长桁零件成型朝着机械化自动化方向发展。自动铺带和自动铺丝等工艺的出现和广泛应用极大地推动了复合材料机械成型制造技术的发展[2],从原材料制备方面提高了制备效率;而自动化制造技术的发展又极大提高了生产效率和质量,比如热隔膜成型[3]等自动化成型方式可以在保证成型质量的前提下提高加工效率20多倍。

目前国外以波音和空客为首的大型飞机制造商已经开展了机翼长桁的自动化生产,这种机械变形成型工艺首先利用自动铺带技术将预浸料铺贴成平板,然后随着机械运动带动层合板随形到一定形状的模具上,最后固化得到制件成品[4]。在平板屈曲时易产生纤维的褶皱和断裂,因此控制合适的成型工艺参数才能提高制件质量。对于复合材料铺层成型时工艺参数的影响,国内外已有众多研究:热隔膜成型中H.E Elgmel 等人[5]通过表征隔膜形变与压力的关系,分析了压力对成型质量的变化规律;S.G.Pantelakis[6]则发现在一定压力范围内压力值与固化质量呈现正相关,但很容易产生尺寸偏差及纤维淤积的现象;文琼华[7]研究了温度对预浸料层间黏附性及预浸料与模具间的黏附性的影响。T.G.Gutowski等人[8]提出双隔膜成型工艺中热塑和热固复合材料层压板起皱是失效的主要原因。对比热固性复合材料起皱的实验现象和基本定律发现通过对理想运动的假设及对制件尺寸变化的限制,实验结果与基本定律基本吻合。H.B.Ning 等人[9]提出了单隔膜成型过程中厚度方向上的温度梯度可能会引入残余应力,从而降低机械性能或使得零件翘曲,加工过程中通过厚度调查温度曲线可以提高单隔膜成型中复合零件的质量。SUN Jing 等人[10]研究了双膜片对C 型结构的碳纤维/环氧树脂基预浸料层压板进行成型的机理,建立了一个成型测试系统来评估预浸料层合板在不同温度下的层间滑移摩擦阻力。

虽然国外先进航空企业已发展出了较为成熟的热隔膜预成型工艺技术和机械化成型技术,但国内对复合材料长桁成型工艺应用仅停留在实验室研究阶段,在生产应用上尚没有成熟的长桁结构自动化成型设备,在工艺研究上仍缺乏系统性。

本文利用自制的长桁结构机械成型载荷测试系统,通过研究预成型速率、预成型温度、铺层结构等工艺参数对于预成型件厚度均匀性以及纤维变形程度的影响,优选出合适的工艺参数,并探究出一套长桁机械变形成型工艺的质量表征技术。

1 实验

1.1 自研成型载荷测试系统

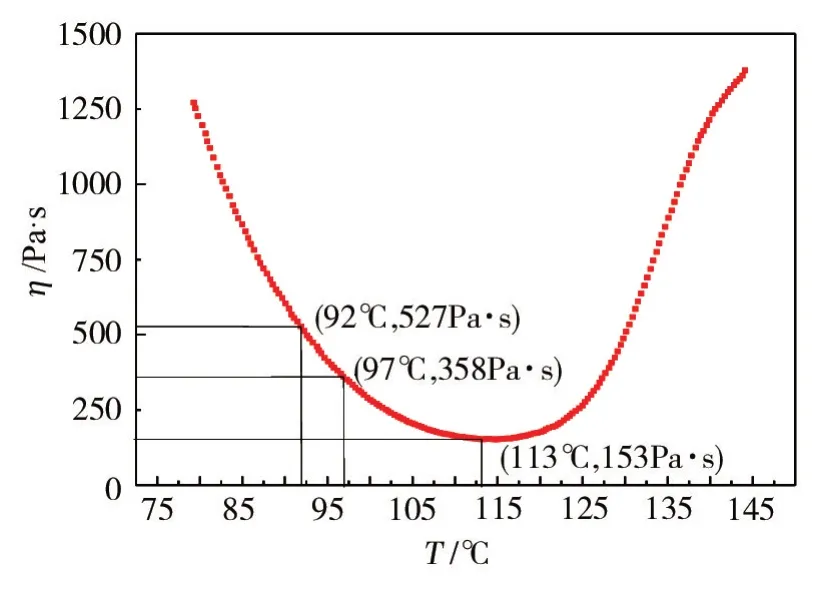

基于自制复合材料L型长桁自动化成型机,研制出成型载荷测试系统,图1为系统的设计原理图,该系统能实现以下功能。

(1)能够设定机械预成型温度加热层合板,温度范围符合预成型工艺要求。

(2)机械系统连接计算机实时控制预成型速率。

(3)与力学试验机相连能实时采集成型载荷的数据。

(4)在机械下压成型过程中,机械压头下压运动不会改变成型间距。

(5)预成型结束后利用搭载的烘箱实现对预成型体的加热固化。

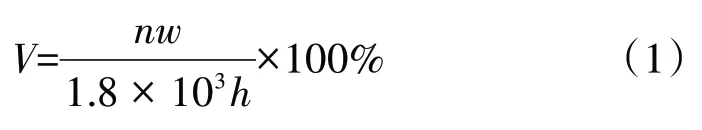

基于系统的设计原理可知,铺层结构相同时,同种预浸料制件的纤维体积分数由成型间距决定。其理论值计算公式为:

式中,V为纤维体积分数,n为预浸料层叠板铺层层数,w为预浸料碳纤维面密度,h为成型间距。

图1 设备设计示意图Fig.1 Sketch of equipment design

1.2 实验材料

预浸料为美国Cytec公司生产,型号规格X850,树脂质量分数为32%~33%,纤维面密度184 g/m2,预浸料面密度为273 g/m2,预浸料单层厚度约为0.212 mm。

1.3 预浸料树脂体系性能测试

合理的成型温度范围尤为关键,因此采用Bohlin Instrument 公司生产的Gemini 旋转流变仪对预浸料中树脂流变特性进行了测试。测试采用应力控制模式(stress control),频率为1 Hz,应力为10 Pa,升温速率为5 ℃/min。

1.4 样品制备

1.4.1 铺层方向及各部分名称

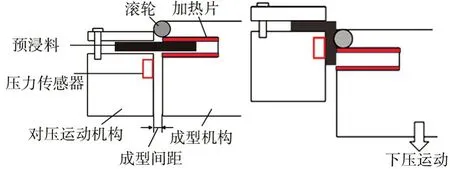

图2 L型制件铺层方向示意图Fig.2 Diagram of parts’ply orientation

如图2所示。预浸料纤维方向沿L-型件虚线箭头方向的为90°铺层;沿L-型件实线箭头所示为0°铺层。对于设备成形的制件,缘条部分为设备盖板预压实固定部分,腹板为下压头成形部分。

1.4.2 层叠板制备

使用L 型自动铺带机在工作台上铺贴60 mm×30 mm 的预浸料层叠版,按照要求选取缘条部分尺寸,在等截面成型测试载荷测试夹具安装完毕后进行试验。

预制体固化工艺:预固化即在完成预成型后,成型装置保持最终状态,外置烘箱加热至180 ℃并保温,时间为30 min,以保留预成型制件的原始状态,方便后续观察。

1.5 制件质量表征

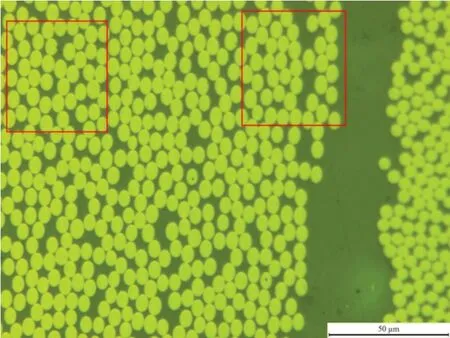

(1)金相表征:采用光学显微镜对固化后的L-型制件的腹板和拐角处横截面金相试样进行观察并拍照。

(2)纤维体积分数及孔隙率计算:按照GB/T3365—2008[11],利用金相照片以及Sisc IAS 分析软件计算固化L-型制件的纤维体积分数以及孔隙率。每个试样选取10 组的500 倍观测面内无孔隙的显微放大金相照片,进行纤维体积分数测量。计算孔隙率时,每根试样至少选取5个点进行拍照测量。

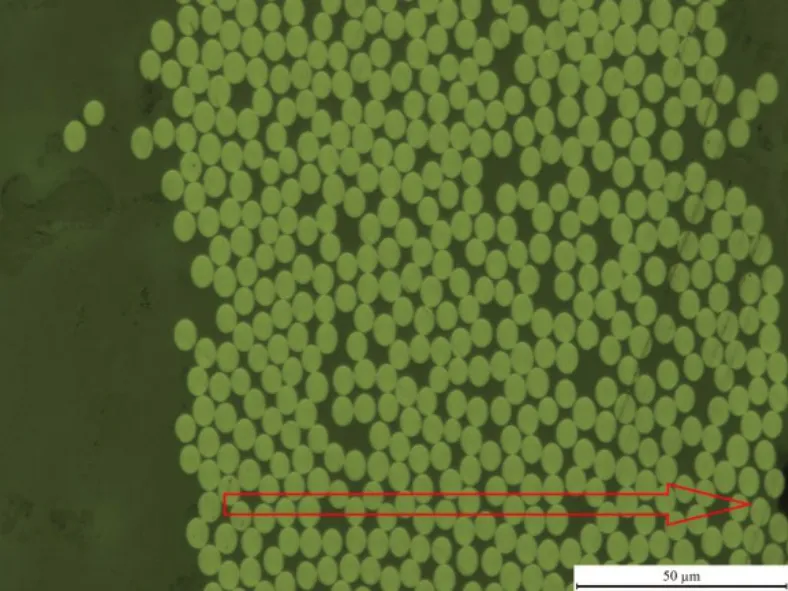

(3)预成型体纤维变形量:选取各制件不同区域下的500 倍金相照片,使用image-pro plus 分别计算0°及45°方向纤维的平均截面积。将各制件0°方向纤维的平均截面积中的最小值作为纤维0°方向的实际截面积S0,通过45°方向纤维平均截面积与S0的比值计算45°方向纤维的实际取向,通过比较同一制件不同区域的纤维取向,判断纤维是否发生偏转变形及变形程度。

2 工艺参数研究

使用自制的等截面成型载荷测试夹具进行机械成型,以[90°/45°/0°/-45°]2s铺层方式进行铺层,在92、97 以及113 ℃预成型温度下,分别采用1、3、5 及7 mm/min 的预成型速率和2.99 mm 成型间距下进行机械预成型。完成预制体固化后,对成型制件的质量从两方面分析:宏观上,由于成型制件在夹具上缘条和腹板部位厚度均相同,仅针对制件拐角厚度进行宏观状态上的比较;微观上通过金相分析研究制件腹板及拐角的纤维体积分数和孔隙率,以及制件腹板45°方向铺层纤维的变形。

2.1 流变测试

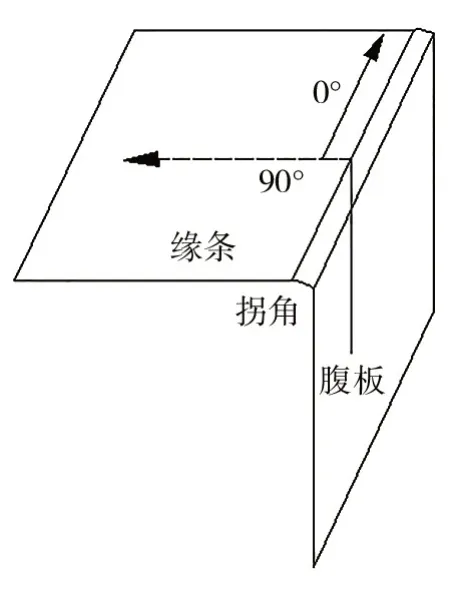

预浸料体系的树脂温度-黏度曲线如图3所示。选取三个温度点,分别为92、97 及113 ℃,黏度分别为527、358 及153 Pa·s,黏度基本在预浸料体系所选取黏度的范围内。

图3 树脂流变曲线Fig.3 Rheologic curve of resin

2.2 拐角厚度

预成型制件腹板拐角厚度沿其半径方向是不等的,各制件所取点不在同一位置容易造成人工误差。因此,为了尽量消除拐角厚度测量过程中容易产生的人工误差,利用成型制件作为固化模具,以低温固化树脂固化一个辅助测量斜块,如图4所示。

图4 拐角厚度测量方式示意图Fig.4 Measurement method for corner thickness

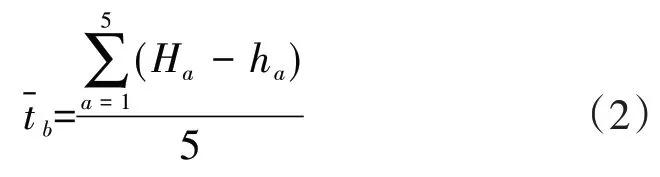

测量时,斜块与成型制件完全贴合,采用非球面千分尺进行测量,这时测量方向(图4中的线13)与斜块平面垂直,从而保证测量不同制件时测量方向偏离厚度方向的程度相同,同时在斜块平面上沿宽度方向上的一条直线(点1 所在直线)等距标记5 个点作为测量点,保证测量不同成型制件时测量点一致,基本消除测量过程中产生的人工误差,保证测量结果之间的可比性。如图4所示,测量时先测量5 个标记点位置斜块的厚度ha并记录,然后测量各成型制件5 个标记点位置斜块与制件的总厚度Ha并记录,通过式(2)计算得到制件拐角厚度的平均值。

式中,a代表测量点编号,为制件拐角厚度平均值,b表示不同成型条件。所得结果如图5所示。

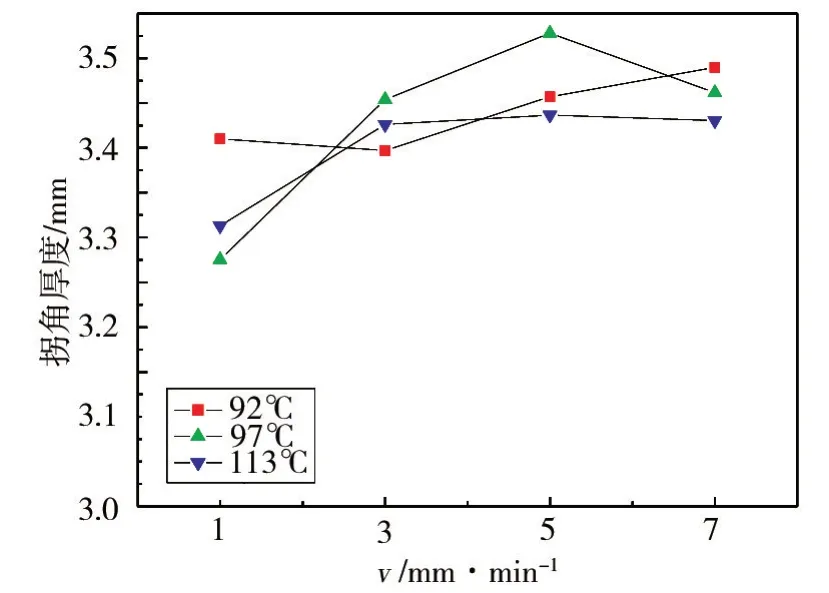

在92 ℃预成型温度下,制件拐角厚度变化率随成型速率的增大而增大,而在97 及113 ℃预成型温度下,制件拐角厚度变化率先增大后减小。同时,较高的预成型温度有利于保持制件拐角厚度的均匀。

图5 拐角厚度变化率Fig.5 Thickness variation of corner

2.3 金相分析

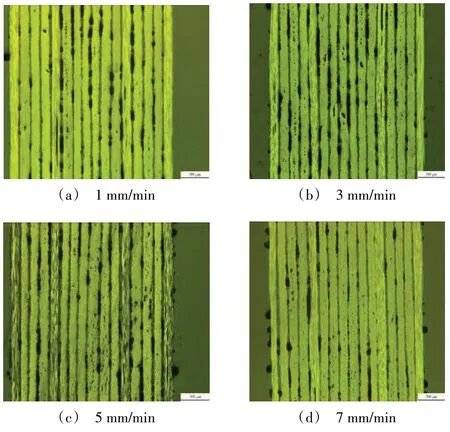

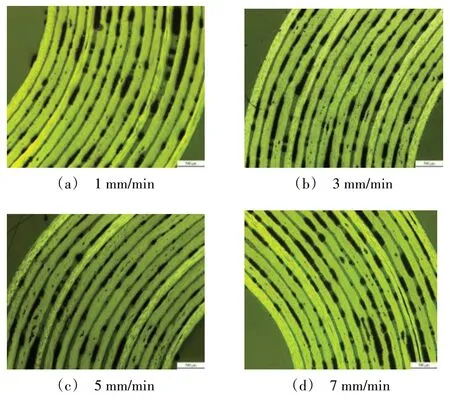

图6、图7为92 ℃各速率下成型的L-型制件腹板和拐角金相图片,97和103 ℃也是如此。

图6 92 ℃成型制件腹板金相照片 25×Fig.6 Metallographic micrographs of the web of parts preformed under 92 ℃

在采用相同的成型间距的条件下,不同预成型温度及速率的制件腹板体现出一致的状态:层间树脂层较厚,存在大量缺陷,均匀分散且面积较大,而层内则不均匀地分布着面积较小的点状缺陷。

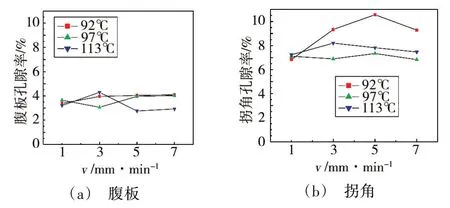

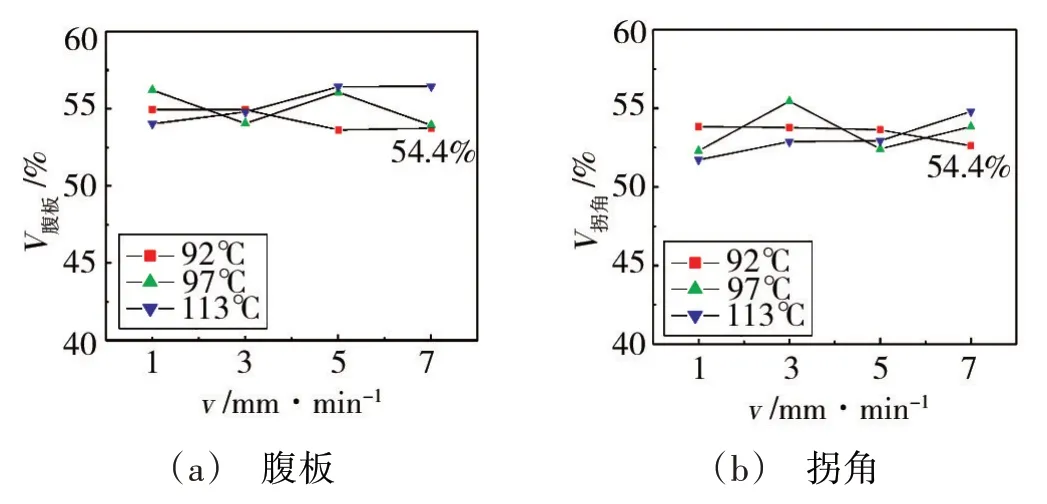

通过Sisc IAS 软件分析制件腹板及拐角的孔隙率和纤维体积分数,如图8及图9所示。

图7 92 ℃成型制件拐角金相照片 25×Fig.7 Metallographic micrographs of the corner of parts preformed under 92 ℃

图8 不同预成型温度及速率下L-型制件孔隙率Fig.8 Void contents of the web and the corner of parts preformed under diverse forming temperatures and rates

图9 不同预成型温度及速率下L-型制件纤维体积分数Fig.9 Fiber volume content of the web and the corner of parts preformed under diverse forming temperatures and rates

可以从图8(a)中看到92 ℃以及97 ℃下,随预成型速率增大,腹板孔隙率增大。而高温下,树脂松弛时间较短,较高速率下也能观察到高聚物的变形,同时高速率下下压头对制件腹板压力更大,有利于层叠板的压实以及孔隙的排出,113 ℃下,随预成型速率增大,腹板孔隙率呈先增大后减小的规律,1~3 mm/min 预成型速率时,松弛时间对孔隙率的影响要大于预成型速率造成的压力的影响,3~7 mm/min 时,后者影响则要大于前者。综合来看,可以发现,在所有成型条件下,制件腹板的孔隙率在2.5%~4%,说明在固定成型间距的条件下,预成型温度以及预成型速率对于腹板孔隙率的影响不大。

如图8(b)所示,92 ℃预成型温度下,预成型速率在1~5 mm/min 时,制件拐角孔隙率随预成型速率上升而增大,预成型速率在5~7 mm/min时,制件拐角孔隙率减小,说明对制件拐角而言,预成型速率造成的压力变化对于制件拐角的影响要大于对制件腹板的影响,在预成型速率为5~7 mm/min时,其影响超过了松弛时间的影响,这一现象在97 ℃时也相同。而在113 ℃预成型温度下,制件拐角孔隙率变化呈现与腹板相同的变化规律。对比温度对于制件腹板孔隙率的影响,发现预成型温度增高有利于孔隙的消除,这是由于预成型温度增高使树脂黏度减小,流动性增强,有利于气泡的排出和孔隙的消除。

如图9(a)所示,各预成型温度下不同预成型速率制件的腹板纤维体积分数均在腹板理论纤维体积分数54.4%左右,预成型温度及预成型速率对于腹板纤维体积分数的影响并不明显。在92 以及97 ℃预成型温度下,腹板纤维体积分数随预成型速率增大呈下降趋势,而在113 ℃预成型温度下,制件腹板纤维体积分数随预成型速率增大而增大,且温度越高,腹板纤维体积分数越大,与腹板孔隙率的变化相对应。如图9(b)所示,在各个成型条件下,制件拐角纤维体积分数均低于54.4%,变化幅度大于腹板纤维体积分数的变化。92 ℃预成型温度下,制件拐角纤维体积分数随预成型速率的增大而减小;113 ℃预成型温度下,制件拐角纤维体积分数则随预成型速率的增大而增大;97 ℃预成型温度下制件拐角纤维体积分数的变化规律则不明显,但大致呈随预成型速率的增大而增大。

2.4 纤维变形

预成型制件腹板的预浸料铺层在成型过程中经历了机械折弯、压实、层间滑移等过程,相比于制件拐角更容易发生纤维的偏转变形,其中尤以45°方向纤维更易发生。因此,这一部分主要针对制件腹板的45°方向纤维的偏转变形进行分析。

预浸料体系标称纤维直径为5 μm,其标称横截面积为19.63 μm2,统计各制件腹板两个不同位置的0°方向纤维平均截面积,取统计结果中的实际最小值19.5 μm2为0°纤维方向的截面积。然后统计不同成型条件下制件同一放大倍数金相照片内45°方向铺层近模侧和远模侧两个位置的平均纤维截面积,如图10所示。所得平均横截面积通过公式(3)计算纤维取向角度θ。

式中,S为45°方向铺层平均纤维截面积,S0为纤维的横截面面积。这里选取统计结果中的最小值19.5 μm2作为S0。

图10 制件腹板45°方向铺层金相照片 500×Fig.10 Metallographic micrographs of the web of parts

如图11所示,对比同一成型条件下制件同一放大倍数金相照片内45°方向铺层厚度方向两侧纤维取向角度发现,45°方向铺层两侧纤维取向有明显不同。这是由于在机械成型过程中,相邻的铺层会产生相对滑移,层与层之间的滑移会受到树脂粘滞阻力的阻碍,粘滞阻力作用于铺层表面纤维就会造成铺层表面纤维沿剪切力方向发生偏转变形。图11所示45°方向铺层右侧靠近模具,左侧靠近制件外表面,其铺层纤维取向角度沿红色箭头方向变化,从左到中间再到右侧纤维取向角度变化为49.22°、47.29°、45.36°。说明铺层越靠近制件外表面,其所受剪切力越大,剪切力所造成的纤维偏转变形越大。

图11 1 mm/min成型制件腹板45°方向铺层金相照片 500×Fig.11 Metallographic micrographs of the web of parts forming preformed under 1 mm/min

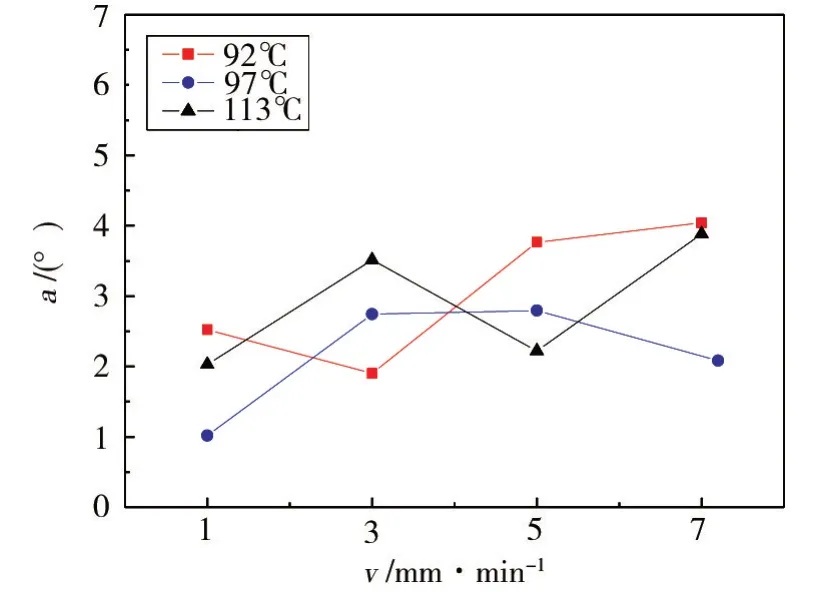

从整体而言,92 ℃预成型温度以及113 ℃预成型温度所得制件腹板45°方向铺层纤维变化程度要大于97 ℃预成型温度下成型制件,说明树脂黏度较高或较低都容易导致机械成型过程中45°方向铺层纤维的偏转变形。温度变化主要影响树脂黏度的变化,而树脂黏度变化会造成层间滑移产生的剪切作用力以及树脂对于铺层内纤维束约束力的相应变化。当剪切作用力大于约束力时,纤维发生偏转变形,相差程度越大,偏转变形越严重。三个预成型温度下,剪切作用力均大于约束力,因此都存在纤维的偏转变形,但92 及113 ℃预成型温度剪切作用力与约束力的相差程度要大于97 ℃预成型温度,因此97 ℃预成型温度下纤维偏转变形程度相对较轻。同时可以发现,从整体上看预成型速率增大会加剧纤维的偏转变形,这是由于预成型速率增大会使层间滑移速率增大,造成层间剪切作用力增大,而约束力不受预成型速率的影响,导致纤维偏转变形程度增大。综合上述,在97 ℃预成型温度、低预成型速率下可以减小制件腹板铺层在机械成型过程中的纤维偏转变形。据此,这里可以采用同一45°方向铺层沿厚度方向的纤维取向角度变化来表征层间剪切力所造成的纤维偏转变形。各成型条件下制件45°方向铺层的纤维取向角度变化平均值折线图如图12所示。

图12 各成型条件下制件腹板45°方向铺层纤维取向角度变化平均值折线图Fig.12 Change of fiber orientation angle diagram at 45°direction layer

综合拐角厚度、金相分析以及纤维变形的分析结果,在铺层形式以及成型间距确定的情况下,要获得低孔隙率、高纤维体积分数的制件,应该采用97 ℃预成型温度、1~3 mm/min预成型速率这一工艺参数。

2.5 表面铺层影响

复合材料长桁在使用过程中承受轴向力,为了提高其承载能力,表面铺层一般采用45°方向铺层。在传统的手工铺层方式下,45°方向铺层对成型工艺并没有太大影响,但在采用机械成型方式预成型45°方向表面铺层长桁时,则会对成型制件质量有较大影响。

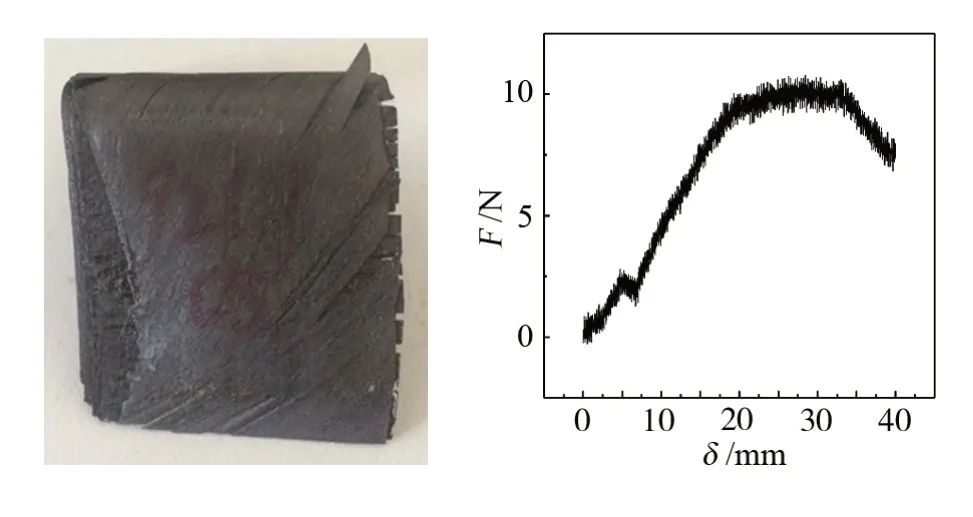

在45 ℃预成型温度、5 mm/min 预成型速率及1.70 mm 成型间距(53.9%腹板理论纤维体积分数)条件下,以铺层形式铺叠层叠板并进行机械成型实验,所得制件外观及载荷曲线如图13所示。从图中可以看出,制件在成型过程中,表面45°方向铺层发生了严重的偏转变形,其载荷曲线在20 mm 左右初即进入一个平台,并在30 mm 后出现一个大的下降。

图13 制件外观及载荷曲线Fig.13 Part appearance and load-displacement curve

根据前期研究,从成型工艺参数的角度有四种方式可以减小表层45°方向纤维变形程度:(a)降低预成型温度,提高树脂黏度;(b)降低预成型速率;(c)增大成型间距;(d)采用保护层。其中,增大成型间距将导致预成型质量孔隙率增大,缺陷变多,这一方式不予以考虑。

(1)预成型温度及速率

在机械成型过程中,表面45°方向铺层将直接与下压头成型面接触,将受到一个向下的剪切作用力F。剪切作用力F可分解为垂直于纤维方向的力F1和平行于纤维方向的力F2。F1越大时造成的纤维偏转就越大。R.Scherer等[12]研究了热塑性预浸料层滑移行为后指出层间滑移速率与层间滑移阻力具有正相关的关系。剪切作用力增大时会造成45°方向纤维的偏转变形,出现纤维束分离的现象。由此可知,降低预成型温度和降低预成型速率都可以有效减小下压头成型面对表面预浸料铺层的剪切作用力,减小表层45°方向纤维变形程度。

图14 1 mm/min预成型速率下各温度成型制件腹板表面质量Fig.14 Surface quality of the formed parts at various temperatures at 1 mm/min molding rate

在使用低速率的情况下,两个预成型温度的成型制件表面45°方向铺层都存在严重的转动变形,其后的0°方向铺层也出现了纤维束分离的情况。可见低预成型速率及低预成型温度对于改善表面45°方向铺层在机械成型过程中出现的变形没有显著效果。

(2)保护层

以铺层方式[45°/02°/-45°/90ˉ°]s进行铺叠,在1.70 mm成型间距下,在层叠板表面铺上一层聚四氟乙烯布作为保护层,以1 mm/min、30 ℃,及92 ℃、5 mm/min 成型条件进行预成型。实验表明1 mm/min预成型速率、30 ℃预成型温度条件下成型制件(图15所示)表层45°方向纤维几乎没有变形,表观质量良好,而高速率高温度下表观质量较差。

图15 采用保护层,在30 ℃、1 mm/min时成型制件表观质量Fig.15 Apparent quality of molded parts with protective layer at 30 ℃and 1 mm/min

3 结论

(1)综合制件拐角厚度、孔隙率、纤维体积分数以及纤维变形程度比较的结果,确定97 ℃预成型温度、1~3 mm/min 预成型速率、[90°/45°/0°/-45°]2s铺层方式、2.99 mm 成型间距下,是预浸料较优的成型工艺参数。

(2)当表面铺层为45°方向时,成型过程中表面铺层会发生严重的纤维偏转变形。通过改变预成型速率以及预成型温度的方式均不能有效解决这一问题,但在铺层表面添加聚四氟乙烯布保护层可以有效改善纤维的变形及偏转。

(3)提出通过分析0°和45°纤维金相横截面照片来表征纤维变形量的方法,可以定量计算制件内层纤维偏转的角度,具有一定的参考价值。