大型Mg-Gd-Y铸件成分、热处理优化和性能评价

孟德浩 李培杰 肖 旅

(1 清华大学,北京 100084)

(2 北京宇航系统工程研究所,北京 100076)

(3 上海航天精密机械研究所,上海 201600)

0 引言

目前镁合金主要应用于一些非主承力结构件或小型简单的承力结构件上[1-2],在大型复杂航天结构上鲜有应用报道。大型复杂壳段作为主承力结构,承受各种力、热载荷,内部质量要求高,之前一般采用铝合金成型,若采用高强耐高温镁合金,将带来近30%的减重效果,金属的使用温度提升至200 ℃以上,大大提升航空航天结构的轻质化水平和结构的承载效率[3]。何庆彪等[4]研究了某航天器复杂薄壁铸件的低压铸造工艺,试验发现镁合金的化学、物理参数及铸造性能与铝合金有很大差异,常规铝合金反重力铸造的方法不能完全适合镁合金的铸造。

稀土镁合金经历了Mg-MM 混合稀土到Mg-RE单稀土再到Mg-RE-RE 两种稀土的发展历程[5],通过采用密度更小、价格更低的Y 来取代Mg-Gd 二元合金中的部分Gd,Mg-Gd-Y 系高强耐热镁合金被开发出来[6-7],Mg-Gd-Y 合金具有优异的高温强度、抗蠕变性能及耐蚀性能,已经成为目前世界上高强度铸造和变形镁合金系之一,成为目前研究的热点[8-11]。

航天用大型复杂薄壁镁合金铸件一般采用砂型铸造方式来成型,且航天结构由于面临严酷的冲击振动环境,需要结构具有良好的室温强韧性,而目前国内外有关铸造Mg-Gd 或Mg-Y 系镁合金的研究大多是基于冷却速度较快的金属型进行的,对于砂型铸造的报道相对较少。大型铸件较低的冷却速率会粗化合金的晶粒、造成组织不均匀,且稀土镁合金一般室温延伸率较低,如砂型铸造Mg-10Gd-3Y-Zr 合金室温延伸率只有1.1%[12],因此需要开展大型复杂稀土耐热镁合金铸件的室温强韧化研究,阐明慢冷条件下合金组织和性能的关系,实现在大型航天结构上的应用。

本文以某大型复杂薄壁Mg-Gd-Y 合金结构为例,分析了其结构特点和铸造难点,研究了不同Gd和Y 含量对大型铸件室温性能的影响,以室温强韧性优选出合金成分;研究不同固溶处理和时效处理下合金组织与性能的关系,得到大型铸件的最佳的热处理参数,并评价其力学性能。

1 铸件结构特点

铸件结构尺寸大,熔炼量达340 kg,浇注量达200 kg,最小壁厚约3 mm,最大径向厚度近130 mm,属于大型复杂薄壁结构件;需要本体具有良好的室温强韧性和高温性能,室温性能要求:抗拉强度σb≥300 MPa,屈服强度σ0.2≥200 MPa,延伸率δ≥3%,且该结构面临振动、冲击的使用环境,需要室温塑性尽量高。

大型复杂薄壁铸件成型过程中,有以下难点[13-14]:(1)大型件浇注量大,散热慢,凝固时间长,容易造成晶粒粗大,导致性能降低,缺陷多;(2)大面积薄壁区域补缩通道窄,实现顺序凝固控制难度大,易产生疏松等缺陷。且镁合金一般比热容小、凝固区间大,难以生产大型、薄壁或者结构复杂的铸件,因此为了得到内部质量优良的高性能稀土镁合金铸件,需要开展合金成分、热处理等优化研究。

2 针对大型铸件的Mg-Gd-Y合金成分优化

Mg-Gd-Y 合金成形大型复杂砂型铸件时,容易晶粒粗大,因此其成分设计及其相应的热处理工艺优化与实验室小型试样有显著差别。为了研究大型铸件在砂型慢冷条件下的凝固和热处理组织,对每一种合金成分按实际产品浇注了铸件以模拟凝固冷却条件。

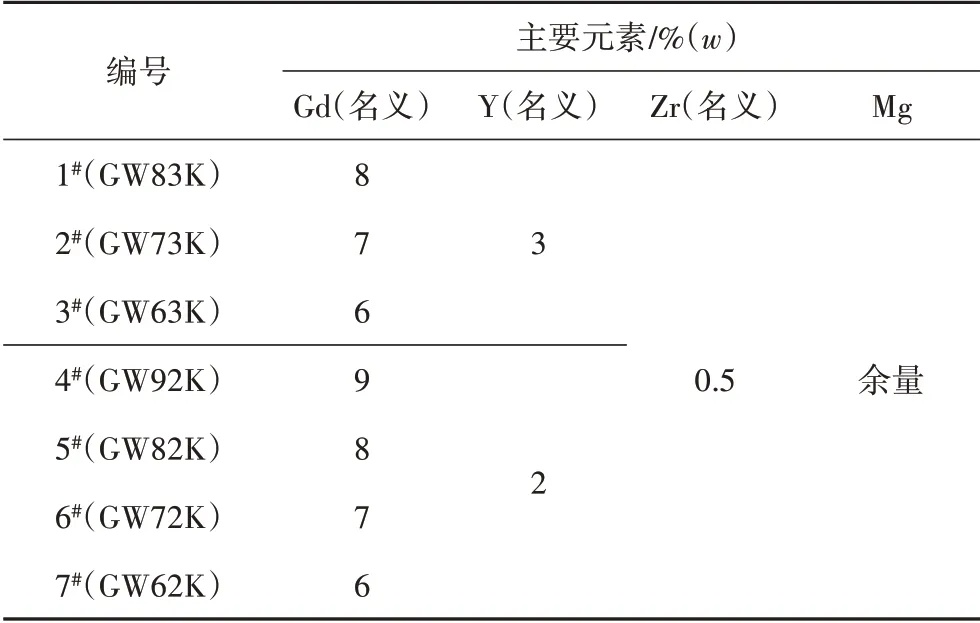

研究表明,GW103K 合金室温和高温强度优良,但室温延伸率较低,难以满足航天大型主承力铸件的使用要求;针对大型复杂砂型铸件的特点,对Gd、Y两种稀土元素含量进行了优化,目的是适当降低稀土元素,从而降低合金热处理态下的室温脆性,使合金具有良好的铸造工艺性和室温强韧性。成分设计方案如表1所示。

表1 Mg-Gd-Y合金稀土元素成分设计Tab.1 Rare earth elements of Mg-Gd-Y alloys

依次测试了这7 个合金成分试样的室温力学性能,对于铸态试样,当Mg-xGd-3Y-0.5Zr 中的x从8%~6%变化时,由图1(a)可知,随Gd含量降低,抗拉强度和屈服强度都是先减小后增大,而延伸率由4%逐渐增加至5.5%。三种合金抗拉强度最大差值7 MPa,屈服强度最大差值5 MPa,可知铸态下三种合金的抗拉和屈服强度差别不大。

对于铸态试样,当Mg-xGd-2Y-0.5Zr 中的x从9%~6%变化时,由图1(b)可知,随Gd 含量降低,抗拉强度和屈服强度变化无明显规律性,而延伸率依次为4.5%、4%、6.5%和7%。四种合金抗拉强度最大差值10 MPa,屈服强度最大差值19 MPa,可知铸态下四种合金的抗拉和屈服强度差别不大。

通过对上述7 种合金分别进行固溶和时效热处理工艺优化,得到了各个成分合金热处理工艺下的室温力学性能,如图2所示。

对于T6 态试样,当Mg-xGd-3Y-0.5Zr 中的x从8%~6%变化时,由图2(a)可知,随Gd含量降低,抗拉强度和屈服强度不断减小,抗拉强度从330 减小到315 MPa,屈服强度由238 减小到215 MPa,而延伸率由3%逐渐增加至4.5%。可知三种合金强度都能满足要求,但GW63K 延伸率更好,更适合有振动冲击使用环境的大型复杂舱体。

对于T6 态试样,当Mg-xGd-2Y-0.5Zr 中的x从9%~6%变化时,由图2(b)可知,随Gd 含量降低,抗拉强度和屈服强度不断减小,抗拉强度从325减小到270 MPa,屈服强度由235 减小到179 MPa,而延伸率由3%逐渐增加至8%。GW72K 和GW62K 的室温抗拉强度不足300 MPa,强度水平过低;而GW92K 虽然强度很高,但延伸率只能到3%,而GW82K 抗拉强度在300 MPa 以上,延伸率达到5%,经对比分析GW82K 综合性能较好。表2为优选出的GW63K 和GW82K 的T6态室温力学性能对比。

图1 不同合金铸态室温力学性能Fig.1 Mechanical properties of as-cast alloy at room temperature

图2 不同合金T6态室温性能Fig.2 Mechanical properties of T6 state alloy at room temperature

表2 GW63K和GW82K合金T6态室温力学性能Tab.2 Mechanical properties of T6 state GW63K and GW82K alloy at room temperature

由表2可知虽然GW63K 稀土含量相对GW82K降低了1%,但抗拉和屈服强度比GW82K 略高,而延伸率相当,因此对于本文研究的大型复杂铸件,GW63K合金具有更好的室温强韧性和综合性能。

3 GW63K合金的热处理工艺优化及力学性能

3.1 固溶处理工艺优化

铸造镁合金,特别是Mg-Gd-Y 系高性能耐热铸造镁合金,需要采用固溶+时效的热处理强化手段,实现性能的最优化。

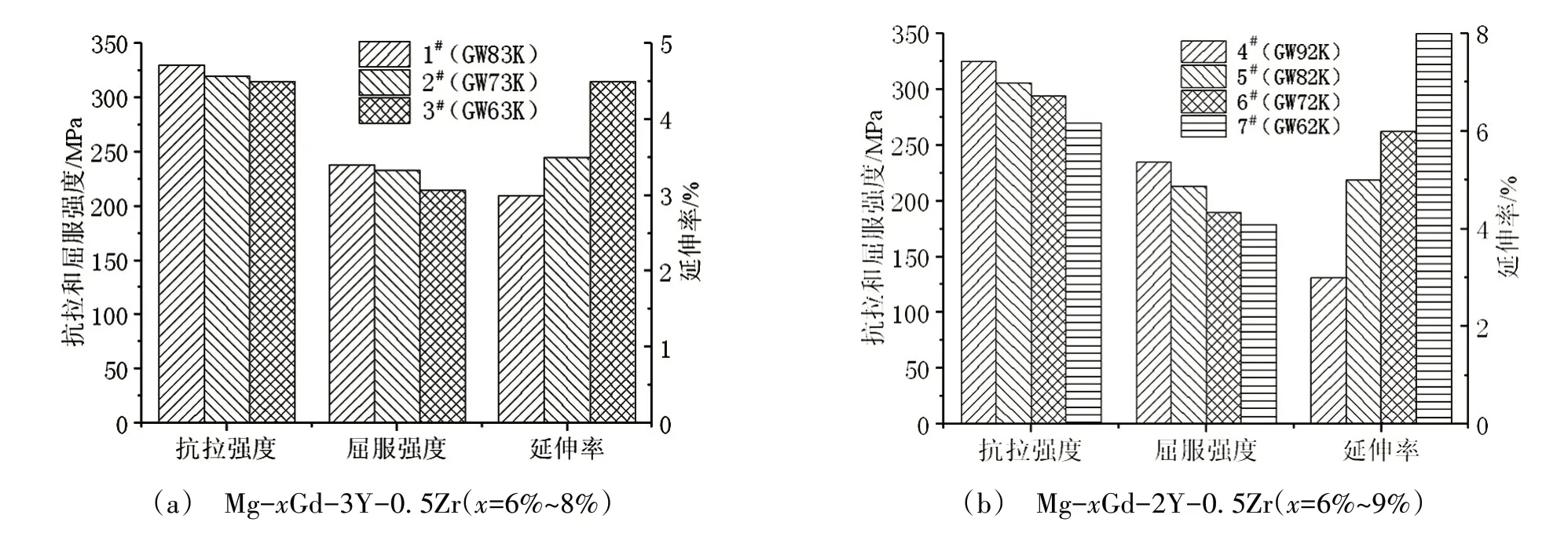

通过研究发现,GW63K 合金单铸试样按495 ℃/10 h 固溶处理可以达到优异的综合性能,图3为GW63K大型铸件按495 ℃/10 h固溶处理前后的光学金相,固溶处理前,其平均晶粒尺寸约60 μm,而固溶处理后,其平均晶粒尺寸约90 μm,发生了较为明显的晶粒长大,且晶粒大小分布不均,出现了大晶粒合并小晶粒的再结晶现象,这种组织不利于力学性能的提高,可见大型复杂构件不能简单的按照单铸试样的固溶工艺,须针对大型构件进行固溶处理优化。

铸造铝合金具有较为成熟的晶粒细化技术,在铸造铝合金的热处理中,为了兼顾溶质原子充分固溶和抑制晶粒长大,常采用分级固溶的方法,在较低温度下长时间保温,使溶质原子大部分扩散溶解,然后再快速升至更高的温度短时保温,实现剩余相的充分溶解,分级固溶可以获得比相同时间高温单级固溶更加细小的晶粒组织[15-16],因此对于Mg-Gd-Y而言,这种工艺应具有较强的可移植性。

图3 GW63K合金光学金相组织Fig.3 Optical metallographic structure of the T6 state GW63K alloy

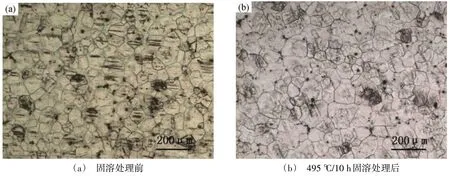

图4 不同分级固溶处理的GW63K合金热处理组织Fig.4 The microstructure of the GW63K alloy with different solid solution treatment

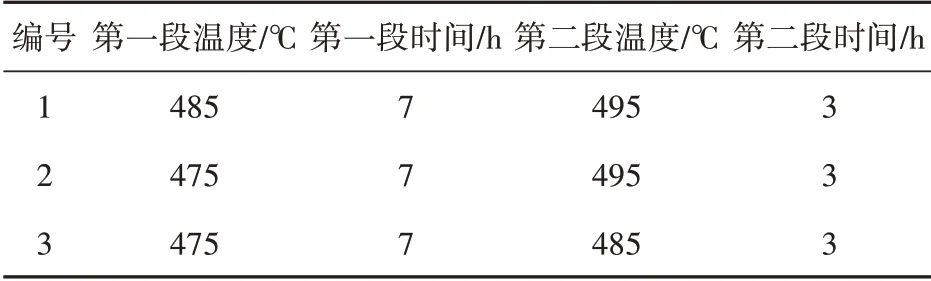

基于分级固溶的思想,设计了3种分级固溶处理工艺,如表3所示。得到的固溶态组织如图4所示。485 ℃/7 h+495 ℃/3 h的工艺并未改善合金晶粒长大的情况,因此在485℃长时间保温不可行;475 ℃/7 h+495 ℃/3 h和475℃/7 h+485 ℃/3 h两种分段热处理工艺均无晶粒长大的情况,平均晶粒尺寸控制在62~77 μm。

表3 GW63K合金分级固溶处理工艺Tab.3 Process of graded solid solution treatment of GW63K alloy

采用测定T6态力学性能的方法评判不同分级固溶处理工艺的效果(时效工艺同为200 ℃/80 h,时效处理工艺对合金晶粒尺寸无影响,因此保持不变),如图5所示,可以看出,两种热处理工艺均具备良好的室温拉伸性能,475 ℃/7 h+495 ℃/3 h 工艺的强度值略高于475 ℃/7 h+485 ℃/3 h 工艺。主要原因可能是第二段固溶温度决定了剩余相的溶解,475 ℃/7 h+485 ℃/3 h 工艺第二段固溶温度较低,少量的剩余相虽然没有降低延伸率,但由于溶质元素减少,造成时效强化作用减弱。因此,确定475℃/7 h+495℃/3h 为优化的分级固溶处理工艺。

图5 不同分级固溶处理GW63K合金T6态室温拉伸性能Fig.5 Mechanical properties of T6 state GW63K alloy at room temperature with different solid solution treatment

3.2 时效强化工艺研究

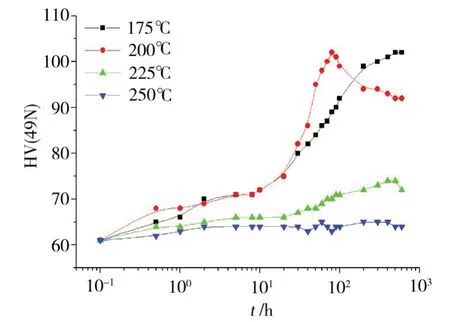

研究并测定了GW63K 合金试样在不同温度下的时效硬化曲线(固溶处理工艺为475 ℃/7 h+495 ℃/3 h),如图6所示。

由图6可看出,GW63K合金200 ℃时效时硬度上升速度最快,到达峰值硬度的时间最短(80 h),峰值硬度达到102 HV;175 ℃时效时虽然峰值硬度微幅上升,峰值时间却显著延长至300 h 以上;当时效温度高于225 ℃和250 ℃时,峰值硬度不仅急剧下跌,达到峰值时间还有所延长,时效强化作用不明显。因此,选定200 ℃/80 h 作为GW63K 合金优化的时效处理工艺参数。

图6 GW63K合金在不同温度的时效硬化曲线Fig.6 Age hardening curves of GW63K alloy at different temperatures

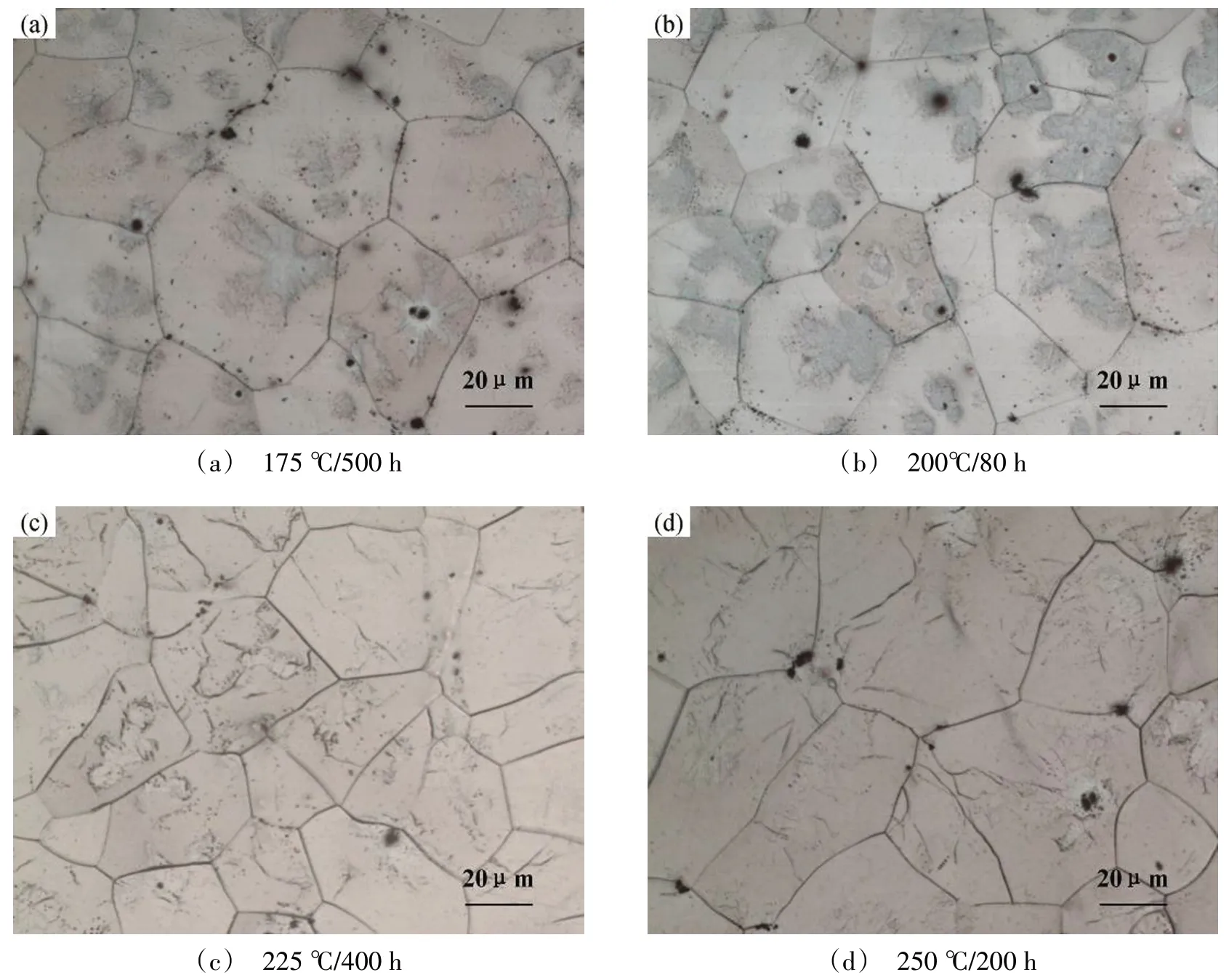

图7为GW63K附铸试样不同时效温度峰值处理的光学金相。

由图7可以看出,175 ℃和200 ℃峰值时效处理的金相组织基本相同,有较多的析出相;225 ℃峰值时效处理时析出相明显减少;而250 ℃峰值时效处理的金相组织中基本观察不到析出相。

图7 GW63K不同时效温度峰值硬度下的光学金相Fig.7 Optical metallographic structure under peak hardness of different aging temperature

4 不同炉批铸件力学性能

按照475 ℃/7 h+495 ℃/3 h 固溶处理工艺和200 ℃/80 h 的时效工艺,采用反重力砂型铸造的方式,进行了5 个不同炉批次铸件的浇注,对不同炉批次的铸件(T6 态)进行了力学性能测试,试样数量不少于30根,测试结果显示,室温时,抗拉强度、屈服强度和延伸率的平均值依次达到了334.5 MPa,201.0 MPa和6.2%,说明GW63K镁合金具有优良的室温强韧性,将在具有轻质高强要求的大型复杂结构件上具有较好的应用前景。

5 结论

(1)对Mg-xGd-3Y-0.5Zr(x=6%~8%)和MgxGd-2Y-0.5Zr(x=6%~9%)不同合金成分铸件性能测试发现,适当降低稀土含量可以提高室温塑性,同时又不会损失太多强度性能,其中GW63K 具有优良的综合性能。

(2)针对大型铸件,分级固溶可以兼顾溶质原子充分固溶和抑制晶粒长大,GW63K 的最佳固溶处理参数为475 ℃/7 h+495 ℃/3 h,最佳时效处理参数为200 ℃/80 h。

(3)通过对5个不同炉批次铸件性能进行统计分析,大型GW63K 镁合金铸件室温抗拉强度、屈服强度和延伸率的平均值依次达到了334.5 MPa,201.0 MPa 和6.2%,具有良好的室温强韧性,将在具有轻质高强要求的大型复杂结构件上具有较好的应用前景。