基于最小加工表面裂纹的TiAl合金铣削参数优化

李 锋 赵东平 王 博 杜崇辉

(1 西安航空学院,西安 710089)

(2 西安航空发动机(集团)有限公司,西安 710021)

0 引言

TiAl 合金是一种新兴的高温合金材料,具有高熔点、高比强度、高比模量、抗高温蠕变等诸多优点,已成为航空、航天制造领域的一种备选材料,未来将可能全面取代钛基高温合金和镍基高温合金,成为使用最多的新型高温合金材料[1]。然而,TiAl合金自身却具有较低的延展性、断裂韧性及较小的热传导系数,导致其切削性能较差,机械加工过程中容易出现表面裂纹、表面烧伤等缺陷,这些加工中的表面缺陷又会影响零件的工作可靠性[1-2]。因此,研究TiAl合金切削过程中的表面质量问题具有重要的研究意义与实用价值。

国内外学者对TiAl 合金切削加工中的表面质量问题进行了大量的研究。Priarone P.C.等[3]分析了三种不同润滑条件对γ-TiAl合金铣削时的刀具磨损和加工表面质量的影响。结果发现:最小量润滑条件下的刀具磨损率最小,其次是干切削,最后是切削液润滑。随着每齿进给量的增加,TiAl 合金铣削加工表面硬化程度增加,适当增加切削速度能够加剧表面硬化程度,但当切削速度过高时,表面硬度值出现轻微的下降。另外还发现,干切削条件下的表面粗糙度最小;KOLAHDOUZ 等[4]对比分析了干切削和最小量润滑条件下,切削参数对γ-TiAl 合金铣削表面粗糙度的影响规律。结果发现,在最小量润滑条件下,较小的切削深度和较高的切削速度能够加工出表面裂纹较少的工件。国内,南京航空航天大学的马晓迪等[5]对Ti2AlNb 合金进行了铣削试验,结果发现:铣刀的损伤形式包括刀具磨损、涂层剥落和刀尖崩刃,Nb 元素的增塑性反而恶化了切削条件,Ti2AlNb 合金铣削表面应力表现为压应力,表面粗糙度随刀具后刀面的磨损和每齿进给量的增加而增加,随切削速度的增加而降低;兰州理工大学的曹睿等[6]研究了TiAl 合金的断裂机理,通过SEM 观察了拉伸试件的断口形貌,发现TiAl 合金在很小的拉伸载荷下就能产生微裂纹,导致拉伸性能变差而远低于压缩性能。西安石油大学的陈鑫等[7]研究了γ-TiAl 的深孔钻削技术,通过测量三种不同刀具钻削γ-TiAl 合金过程中的钻削力、刀具磨损及表面质量,确定了钻削γ-TiAl 合金较为理想的刀片材料为YG8。

上述的研究中,针对不同类型TiAl 合金的加工表面质量进行了较多的研究,然而分析切削参数对加工表面裂纹影响的研究却很少。本文主要通过试验的方法,分析了切削参数对TiAl 合金铣削加工表面裂纹的影响规律,并应用数学算法,以表面裂纹长度为目标对切削参数进行了优化,可以为改善TiAl合金铣削加工表面质量、优选切削工艺参数提供切实可行的思路与方法。

1 实验

1.1 实验条件

试件采用方形块γ-TiAl 合金,几何尺寸为:178 mm×71 mm×17 mm;机床选用乔福机械VMC850三坐标立式数控铣床,最大转速8 000 r/min,功率22 kW;刀具选用TiAlN 涂层硬质合金平底铣刀,牌号K40T,直径10 mm,4 刃;顺铣;无冷却液。表面裂纹的测量采用直读法[8],直读法就是使用显微镜对工件的表面裂纹进行观测,同时计算裂纹长度。要对试件的表面裂纹进行直观分析,首先需要从试件表面上取下观测区域,然后将观测区域镶嵌成金相试样进行观测,显微镜采用C130 真实色共聚焦显微镜。金相试样的制作包括:取样、磨光、抛光、腐蚀等四个阶段。首先采用线切割的方法在加工表面取下一个试样,用于分析表面裂纹的长度,试样尺寸为22 mm×9 mm×4 mm。为了消除线切割产生的损伤,对试样进行了磨光,磨光的过程分为粗磨和精磨两个阶段。磨光之后再进行抛光,抛光之后再进行腐蚀,试验中使用的腐蚀剂为酸性水溶液。

1.2 实验方案

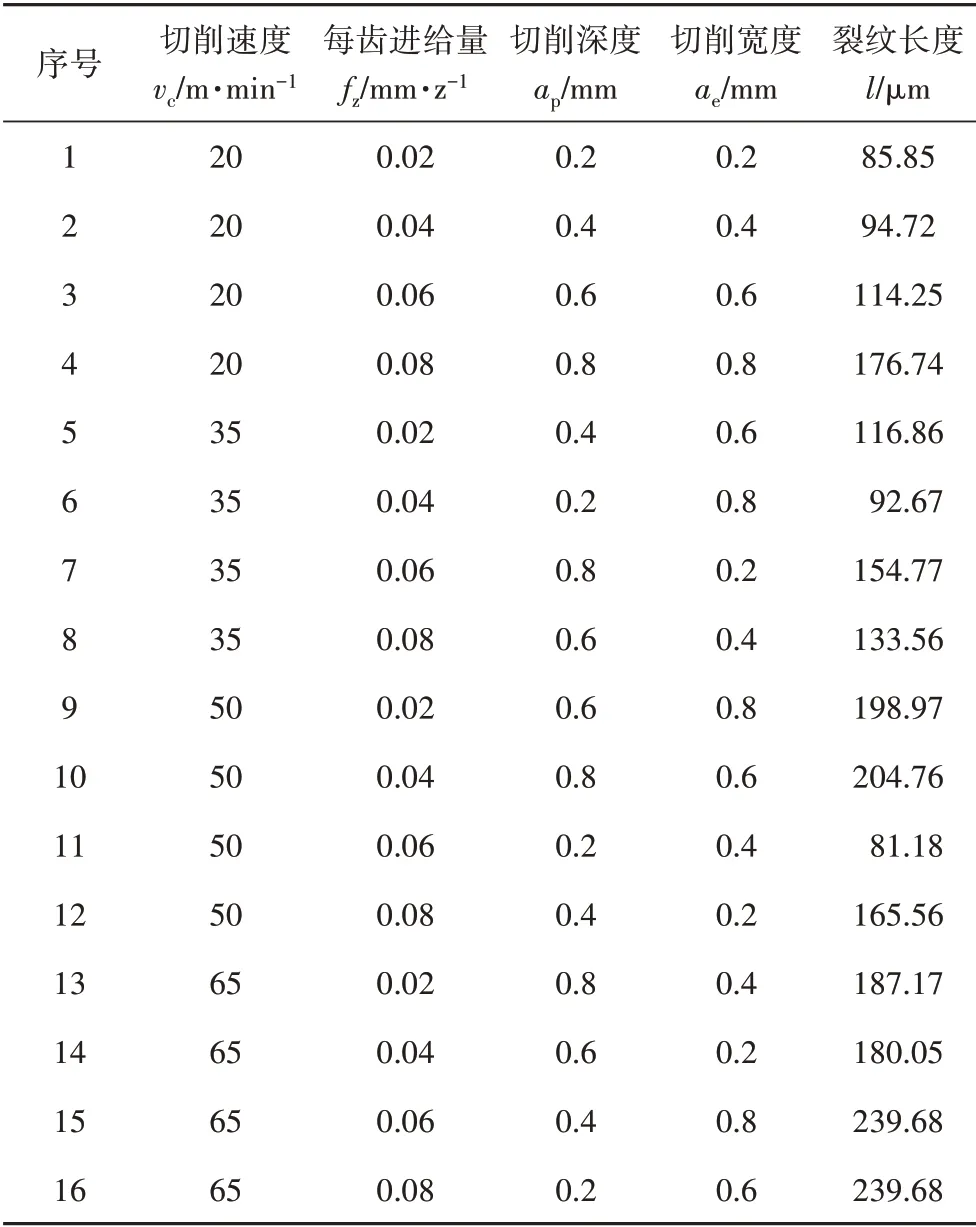

采用正交试验方案,具体的因素、水平及试验方案如表1所示。

为了排除刀具磨损对试验结果的影响,把试件分为16 个加工区域,每个加工区域分别使用一组切削参数进行铣削加工,每组切削参数使用一把刀具,共计16 把,切削参数是根据实际加工经验和所查文献进行选取的。

表1 试验方案及结果Tab.1 Test scheme and results

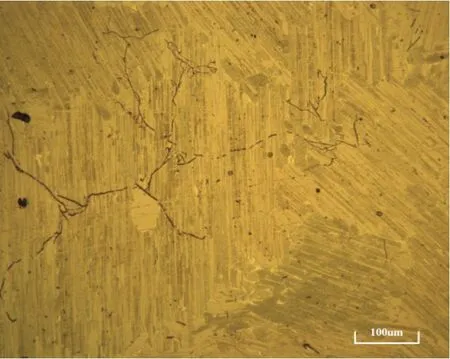

图1是其中一组参数下的铣削加工表面图像,从图中可以看出,试件加工表面出现了很多微小裂纹,而且裂纹形状不规则。采用直读法观测表面裂纹并计算裂纹长度时,选取裂纹上距离最大的两点间的距离作为表面裂纹的长度。由于每幅图片中的裂纹尺寸变化较大,较小尺寸的裂纹相比较大尺寸的裂纹对试件的疲劳寿命影响不大。因此,试验中只测量每幅图片中尺寸最大的裂纹长度。每组工艺参数下的加工表面分别采集20 张表面裂纹图像,计算20幅裂纹图像中最大裂纹的平均值作为对应参数下表面裂纹的长度。

图1 工件表面微观图像Fig.1 Microstructure of workpiece surface

2 结果分析

从表1中的试验结果可以看出,在试验参数范围内,γ-TiAl 合金铣削加工表面均出现了显微裂纹,表面裂纹长度分布在81.18~239.68 μm。

2.1 切削参数对TiAl 合金铣削加工表面裂纹的影响

2.1.1 极差分析

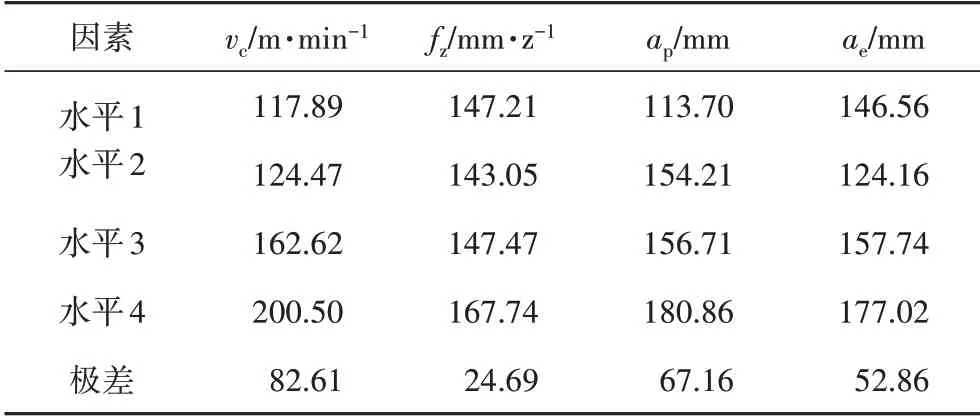

为了分析4 个切削参数对TiAl 合金铣削表面裂纹的影响主次关系,利用极差分析法对试验结果进行分析处理,如表2所示。可以看出,切削速度的极差值最大,说明切削速度对TiAl 合金铣削加工表面裂纹长度的影响最大,其次是切削深度和切削宽度,每齿进给量对表面裂纹长度的影响较小。

表2 极差分析Tab.2 Analysis of the range

2.1.2 切削参数对表面裂纹的影响

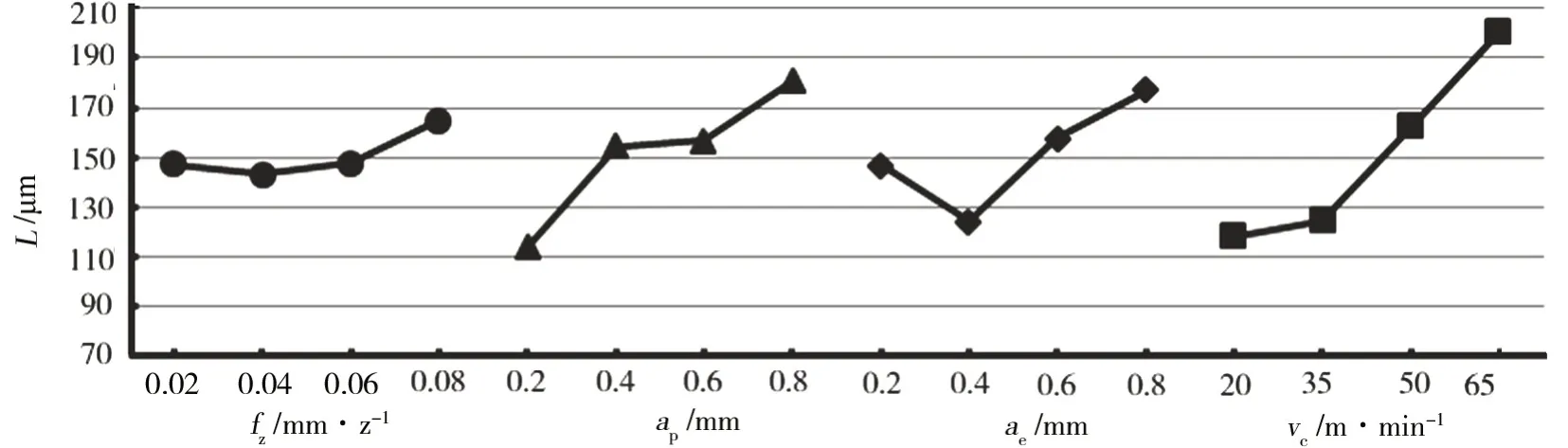

为了研究TiAl 合金铣削表面裂纹长度随切削参数的变化规律,根据表2中的极差分析结果,绘制出表面裂纹长度随切削参数的变化曲线,如图2所示。

图2 铣削表面裂纹长度随切削参数的变化曲线Fig.2 Curves of milling surface crack length with cutting parameters

从图2可以看出,表面裂纹长度随每齿进给量的增大先减小后增大。当每齿进给量从0.02增加到0.04 mm/z时,表面裂纹长度从147.21减小到143.05 μm,当每齿进给量从0.04增加到0.08 mm/z时,表面裂纹长度从143.05增大到167.74 μm,从总体上看,每齿进给量的变化对表面裂纹的影响较小,这是因为每齿进给量的增加虽然能够引起切削力的上升,增加了裂纹产生的可能性,但在切削力增加的同时切削温度也有所上升,进而改善了TiAl合金的室温脆性,抑制了表面裂纹的产生;从图2可以看出,表面裂纹长度随切削深度的增大而增大。当切削深度从0.2增加到0.4 mm时,表面裂纹长度从113.70 显著增加到154.21 μm,变化较快,切削深度的变化对表面裂纹长度的影响较敏感。当切削深度从0.4 增加到0.8 mm时,表面裂纹长度从154.21增加到180.86 μm,变化较慢,切削深度的变化对表面裂纹长度的影响较小,这是因为切削深度增加时,TiAl合金铣削力变大,工件表面容易产生裂纹,但在切削深度增加的过程中,TiAl合金铣削温度也有所上升,只是铣削温度所起到的抑制表面裂纹产生的作用弱于切削力引起的开裂作用;从图2可以看出,表面裂纹长度随切削宽度的增大先减小后增大。当切削宽度从0.2增加到0.4 mm时,表面裂纹长度从145.6减小到124.16 μm,变化较慢,切削宽度的变化对表面裂纹长度的影响较小。当切削宽度从0.4增加到0.8 mm时,表面裂纹长度从124.16增加到177.02 μm,变化较快,切削宽度的变化对表面裂纹长度的影响较敏感;从图2可以看出,表面裂纹长度随切削速度的增大整体上呈增大趋势。当切削速度从20 增大到35 m/mim时,表面裂纹长度从117.89增大到124.47 μm,增加速度平缓。但当切削速度从35增加到65 m/mim时,裂纹长度从124.47增大到200.50 μm,增加速度明显,切削速度的变化对表面裂纹长度的影响较敏感。

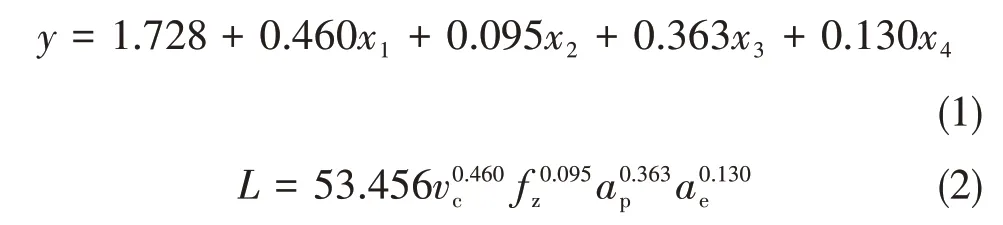

2.2 建立基于试验的经验公式

建立TiAl 合金铣削参数与加工表面裂纹之间的数学关系,有助于更好地分析它们之间的联系。基于上述的正交试验结果,采用SPSS软件,运用多元线性回归分析[9]的方法,建立了TiAl合金铣削加工表面裂纹长度与切削参数之间的经验公式,回归方程如公式(1)所示,经验公式如公式2所示:

式中,lgL=y,lgC=1.728,lgvc=x1,lgfz=x2,lgap=x3,lgae=x4。

为了检验回归方程与试验数据的拟合程度,需对回归方程进行显著性检验,采用了F值检验法。F值检验法规定:m为试验因素数,n为试验次数,给定的显著性水平为0.05。若回归方程的F

3 基于遗传算法的切削参数优化

3.1 遗传算法

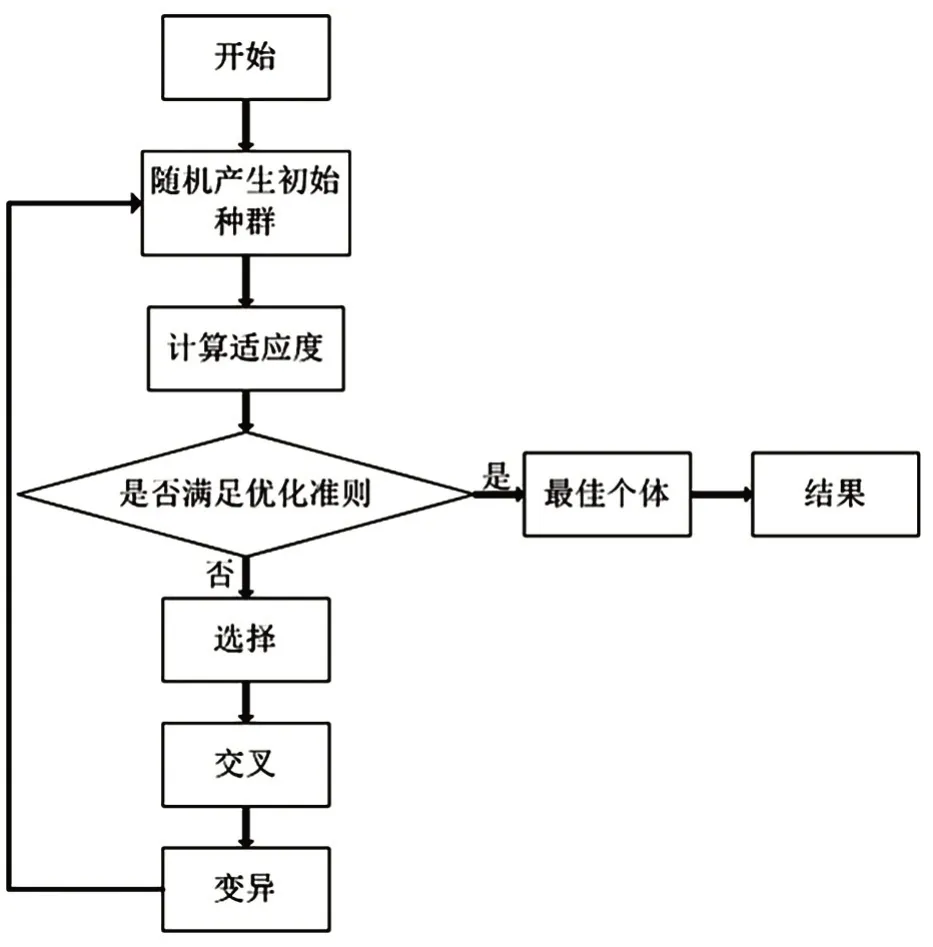

遗传算法[10](GA)是以自然选择和遗传理论为基础,将生物进化过程中适者生存规则与群内染色体的随机信息交换机制相结合的高效全局寻优搜索算法。

应用GA 算法解决问题的过程是一个典型的迭代过程,基本流程如图3所示。

图3 遗传算法流程图Fig.3 Flow chart of genetic algorithm

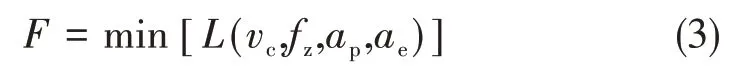

3.2 基于遗传算法的切削参数优化

实际加工中,为了提高加工效率,降低生产成本,或者为了提高工件的加工质量,需要对切削参数进行优化。本文为了提高TiAl 合金铣削加工表面质量,以加工表面裂纹长度为目标函数,对切削参数进行了优化。目标函数定义为F:

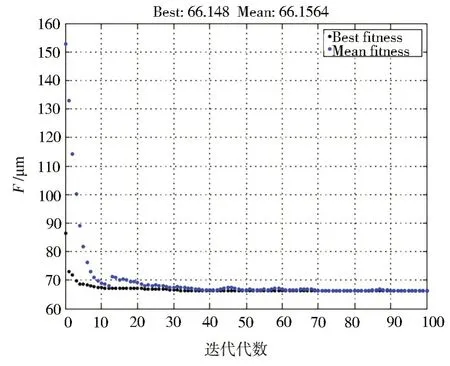

式中,待优化的目标函数为表面裂纹长度L(vc,fz,ap,ae),它是以切削参数vc、fz、ap、ae作为变量的函数,数学模型已在2.2 中建立,优化约束条件为:20 m/min 图4 优化适应度曲线Fig.4 Optimization of the fitness curve 基于遗传算法,在Matlab2014a 环境中编写了优化程序,经过大量测试,遗传算法的主要参数选定为:初始种群规模Population Size=200,最大进化代数Max Generations=100,交叉概率Pc=0.2,变异概率Pm=0.1,优化适应度曲线如图4所示,优化得到的最优参数组合为:ae=0.2 mm,ap=0.2003 mm,fz=0.02001 mm/z,vc=20.0004 m/min,此时的表面裂纹长度L=66.1497 μm。 经过实验验证,采用优化后的参数铣削TiAl 合金,工件表面的裂纹长度为76.24 μm,说明该优化方法可行性较高,误差较小。 (1)切削速度对TiAl 合金铣削加工表面裂纹长度的影响最大,其次是切削深度和切削宽度,每齿进给量对表面裂纹长度的影响较小。 (2)表面裂纹长度随切削速度的增大整体上呈增大趋势,随每齿进给量的增大先减小后增大,随切削深度的增大而增大,随切削宽度的增大先减小后增大。 (3)基于遗传算法,以表面裂纹长度为目标函数,优化得到的最优参数组合为:ae=0.2 mm,ap=0.2003 mm,fz=0.02001mm/z,vc=20.0004 m/min,此时的表面裂纹长度为66.1497 μm。采用优化后的参数铣削TiAl 合金,工件表面的裂纹长度较小,该优化方法可行性较高,误差较小。

4 结论