PA66–气凝胶复合粉体制备及性能

曹伟娜 ,安彦飞 ,严亚如 ,翟静雯 ,张玉坤 ,谢铮 ,于翔

(1.河南工程学院材料与化学工程学院,郑州 450007; 2.黄山尚傅科技有限公司,安徽黄山 245061)

当今快速的科技发展下,人们生活质量越来越精致,不仅追求高品质的物质生活,而且越来越追求优异的生活环境。目前,绿色环保观念早已深入人心,成为生活中不可或缺的一部分。为此,人们开始研发绿色环保、无污染、便捷快速的材料加工方式,如选择性激光烧结[1],静电喷涂[2]等,因此与其相关粉体的制备与研究显得尤为重要。聚酰胺(PA)是由于每个大分子链上的重复单元都含有酰胺基团而得名,其中PA66 属于半结晶性高聚物材料,其在较高温度下,仍能保持极高的刚度、强度和耐磨性,可持久使用,这些优异的特性是其它高分子材料不可拟比的[3]。因此PA66 在仪器仪表、汽车工业和其它需要高强度、高耐磨性等领域得到广泛的应用,同时PA66 也可以进一步加工成粉体材料,以扩大PA66 材料的应用范围,如可通过选择性激光烧结制备成相应组件或通过静电喷涂方式对物体进行镀膜。但由于PA66 粉体的制备较为困难,因此对于PA66 粉体的制备方法进行研究显得尤为重要,如Wang Ning 等[4]通过剪切盘磨机制备PA66 超细粉体,但其呈现不规则的微观形貌,本课题组前期通过高温高压溶剂沉淀法制备了用于3D 打印的PA66/Cu 复合粉体[5],但其粉体粒径均大于170 µm,不适用于3D 打印,因此仍需要探究合适的制备PA66粉体工艺与方法。

气凝胶(AG)可作为PA66 的成核剂,在高温高压溶剂沉淀法制备PA66 粉体中能够促进PA66 的结晶,故笔者以吸附石蜡的AG 作为成核剂(吸附石蜡为了提高AG 的密度,使其能够悬浮在溶剂中便于PA66 粉体的制备),通过高温高压溶剂沉淀法制备出不同AG 用量的PA66–AG 复合粉体,并对其形貌、结晶性能、流动性能等进行研究分析。研究发现与前期制备的PA66/Cu 复合粉体相比[5],通过添加AG 制备的PA66–AG 复合粉体粒径更小,微观形貌更为规整,更有利于其在3D 打印、静电喷涂等领域中的应用,从而拓展了PA66 材料在粉体领域的应用范围。

1 实验部分

1.1 主要原料

PA66:A3X2G5,德国巴斯夫公司;

AG :1 000 目 (粒径 13 µm),星美科技集团;石蜡:西安锦源生物科技有限公司;

乙醇:分析纯,天津市风船化学试剂科技有限公司;

十六烷基三甲基溴化铵:分析纯,天津市光复精细化工研究所;

抗氧剂Seed:分析纯,东莞和扬贸易有限公司。

1.2 主要设备与仪器

高压反应釜:TGYF–A 型,巩义市予华仪器有限责任公司;

扫描电子显微镜 (SEM):XL–30ESEM 型,荷兰Philips 公司;

X射线衍射(XRD)仪:D8ADVANCE 型,德国布鲁克公司;差示扫描量热(DSC)仪:Q20 型,美国TA 公司;激光粒度分布仪:HYL–1076 型,丹东市恒宇仪器有限公司;

霍尔流速计:SF–1002 型,河北慧采科技有限公司。

1.3 PA66–AG 复合粉体的制备

首先在70℃水浴加热下用AG 吸附等质量的石蜡,然后将PA66 粒料与吸附石蜡后的AG 按不同比例加入100 mL 的乙醇和水混合溶剂中(乙醇与水的体积比为7∶3),再分别加入用量为PA66质量0.1%的抗氧剂Seed 与抗静电剂十六烷基三甲基溴化铵,最后将其倒入带有套筒的不锈钢高温高压反应釜中密封。在磁力搅拌器作用下,升温到230℃,恒温10 min 后,自然降温至60℃,取出高压釜中得到的悬浮液,而后进行抽滤、洗涤、干燥、过筛,得到PA66–AG 复合粉体。其中AG 用量为PA66 质量的0%,5%,10%,20%,30%。

1.4 性能测试与结构表征

微观形貌表征:将复合粉体粘贴于样品台上,进行喷金,然后通过SEM 进行观察并拍照。

XRD 测试:采用XRD 仪测试粉体的晶体结构,扫描范围 10°~45°,电压 40 kV,电流 40 mA。

结晶性能测试:利用DSC 仪对粉体进行分析,称取3~5 mg 样品放入坩埚内进行密封,在氮气氛围下,以10℃/min 的速率升温至300℃,然后降温至20℃,并记录粉体的温度热流曲线和相关数据。

粒度分布测试:将一定量粉体溶于无水乙醇中,在超声波水浴中震荡5 min 后,将溶液放入带有一定震荡的特定卡槽里进行测试。

流出速度法测试流动性能:参照GB/T 1482–2010 测试。

休止角法测试流动性能:将足量的复合粉体加入漏斗中,复合粉体自由流落在离漏斗10 mm 直径为15 mm 的玻璃圆片上并逐渐堆积,直到不能继续堆高后拍照,测量休止角α并记录。

压缩度测量法测试流动性能:称取2 g 复合粉体倒入量筒中,记录量筒刻度,测量多次,取其平均值,即得到松装密度ρb;称取2 g 复合粉体倒入量筒中,放置于电磁振荡器上振荡5 min,测量多次,取其平均值,即得到振实密度ρbt;压缩度C与豪斯那比(HR)值分别通过式(1)、式(2)计算得出。

2 结果与讨论

2.1 PA66–AG 复合粉体的微观形貌

图1 为 不 同 AG 用 量 下 PA66–AG 复 合 粉 体的微观形貌。从图1 可以发现,与未添加AG 的纯PA66 粉体相比,复合粉体的形貌和尺寸均有明显的区别。纯PA66 粉体的形状极其不规则,呈现多层块状结构。当添加AG 后,复合粉体的形状变得规则,呈现出密实的球形结构,但不同AG 用量的粉体尺寸具有较大差别。在AG 用量为5%时,复合粉体呈现出完善的球形结构,随着AG 用量增加,球形结构逐渐变得不规整,最后在AG 用量为30%时再次变成多边的不规则结构。由于尺寸不均一的粉体表面存在大量平面接触点以及不规则粉体间的剪切力,会影响粉体的流动性,不利于粉体的铺展[6],因此添加适量AG 有利于复合粉体的铺展,从而有利于其在选择性激光烧结、静电喷涂等领域中的应用。

图1 PA66–AG 复合粉体的 SEM 照片

2.2 PA66–AG 复合粉体的 XRD 分析

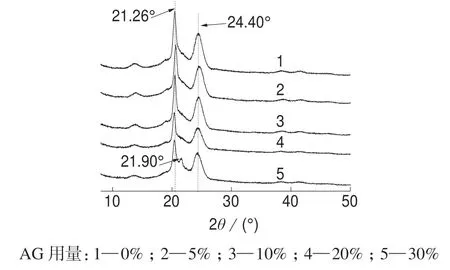

图2 为 PA66–AG 复合粉体的 XRD 曲线。通过对图2 的分析可知,PA66–AG 复合粉体在21.26°和24.40°处出现的特征衍射峰分别为PA66 的α晶型和γ 晶型[5]。在AG 用量为30%时,在21.90°处还存在一个特征衍射峰,该峰为石蜡的特征峰,且对应着(110)晶面。这是由于当AG 用量为30%时,溶液沉淀法制备PA66–AG 复合粉体中,吸附石蜡的AG 并未完全包覆石蜡,存在少量泄露。这也间接证明了在AG 用量小于30%时,其对石蜡的包覆率为100%。

图2 PA66–AG 复合粉体的 XRD 曲线

2.3 PA66–AG 复合粉体的结晶性能

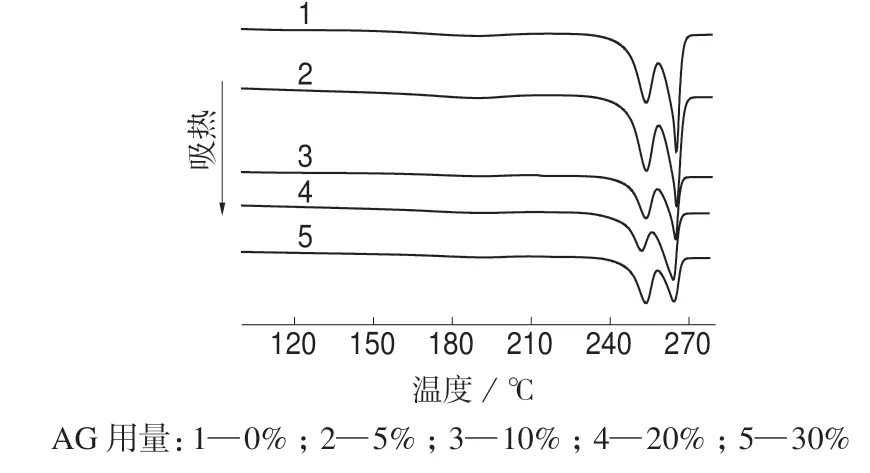

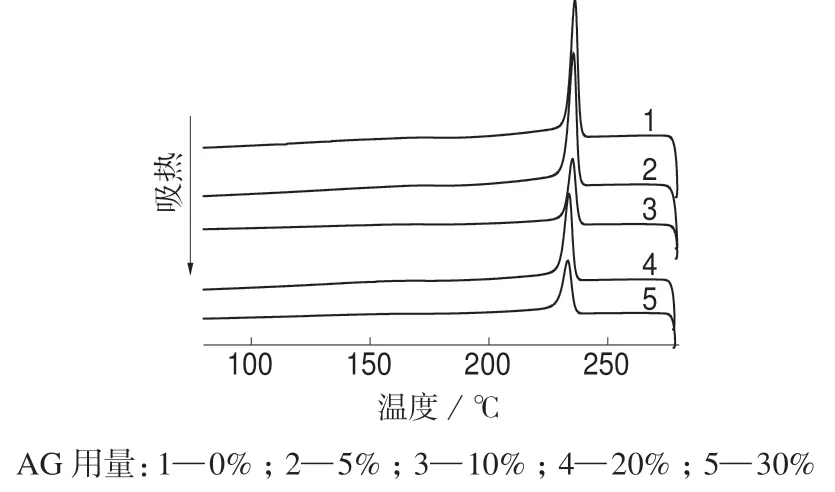

图3 与图4 分别为PA66–AG 复合粉体的DSC升温与降温曲线,表1 为PA66–AG 复合粉体的DSC 数据。可以发现,随AG 用量的增加,复合粉体的结晶度先升高后降低,但加入AG 后,复合粉体的结晶度较纯PA66 粉体均有所提高,这是由于AG 在PA66 的结晶过程中充当成核剂的作用,在结晶的过程中使PA66 的分子链能够更迅速地依附在AG 上结晶,进而提高了PA66–AG 复合粉体的结晶度。同时从升温曲线中发现,PA66–AG 复合粉体的熔融过程中存在着两个熔融峰,由文献[7]可知,这两个熔融峰分别属于PA66 的γ 与α 晶型。且随着AG 用量的增加低温熔融峰的面积逐渐增大,高温熔融峰的面积逐渐减小,即γ 晶型逐渐增多,而α 晶型逐渐减少,这表明AG 的加入能够诱导PA66 晶型的转变。

图3 PA66–AG 复合粉体的DSC 升温曲线

图4 PA66–AG 复合粉体的DSC 降温曲线

表1 PA66–AG 复合粉体的 DSC 数据

2.4 PA66–AG 复合粉体的粒度分布

图5 为PA66–AG 复合粉体的粒径分布曲线,表2 为PA66–AG 复合粉体的平均粒径与粒度分布指数。结合图5 与表2 可知,随着AG 用量的增加,PA66–AG 复合粉体的平均粒径呈现先减小后增大的趋势,粒度分布指数呈现先增后减的趋势,总体来看,加入AG 后,复合粉体平均粒径由180 µm 降至67~113 µm。这说明粒径尺寸与AG 的添加及其用量有密切的联系,当未添加AG 时,复合粉体的的析出是一个均相成核的过程,因此其平均粒径较大。当加入AG 后,AG 在复合粉体的析出过程中充当成核剂的作用,促进复合粉体以异相成核的过程进行结晶析出,因此其平均粒径明显降低。但当AG 用量过多时(AG 用量大于20%),一方面由于AG 会出现团聚导致有效的晶核数量下降,另一方面AG 加入的过多会导致粉体的粘结,从而使复合粉体粒径增大,并影响复合粉体的规整度,即导致其复合粉体的微观形貌不规则。因此通过改变AG 用量能够实现对复合粉体不同粒径尺寸及其分布的调控,以满足复合粉体不同用途的需要。如用于选择性激光烧结的粉体粒径常在 10~100 µm[7–8],用于粉体涂料的复合粉体的粒径一般为75~200 µm[9]。

图5 PA66–AG 复合粉体的粒径分布曲线

表2 PA66–AG 复合粉体的平均粒径与粒度分布指数

2.5 PA66–AG 复合粉体的流动性能

在某种特定条件下复合粉体的流动能力称为复合粉体的流动性能,其与粉体的粒径、粒径分布、粉体形状、密度等基本性质有关,但其流动性并非为复合粉体的固有属性[10]。复合粉体在静电喷涂[11]、选择性激光烧结[12–13]、医药制剂[10,14]、粉末冶金[15]等领域的应用中,其对粉体的流动性能有着重要的要求,因此对复合粉体流动性能的探究显得至关重要。由于复合粉体的流动性能受到众多因素的影响,很难用某种单一的方式来表征,因此笔者采用流出速度法、休止角法和压缩度测量法三种方式测试复合粉体的流动性。

(1)流出速度法。

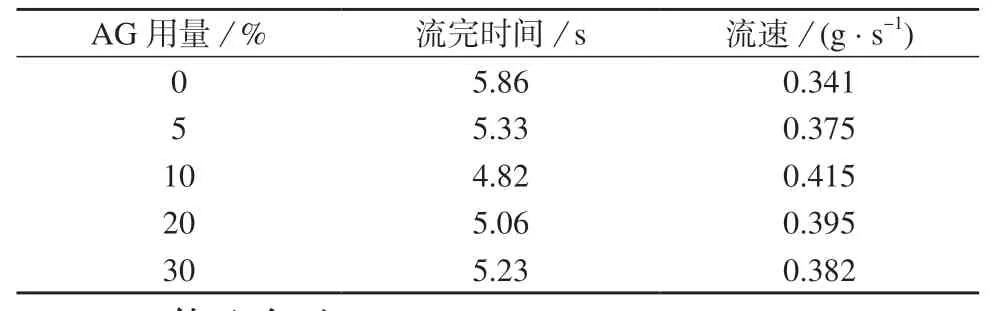

表3 为不同 AG 用量的 2 g PA66–AG 复合粉体的流完时间与流速。从表3 可以看出,随着AG用量的增加,粉体的流完时间呈现先减后增的趋势,而粉体的流速呈现先增后减的趋势。一般来说,粉体的流速越快,其流动均匀性也越好,即流动性能越好[16]。因此复合粉体的流动性能随着AG 的添加呈现先增大后减小的趋势,并在AG 用量为10%时其流动性能最优。

表3 PA66–AG 复合粉体的流完时间与流速

(2)休止角法。

休止角主要是通过表现粉体之间的粘附力,进而反映粉体流动的难易程度,因此其休止角越小流动性能越好。表4是PA66–AG 复合粉体的休止角数据,休止角的大小主要由粉体的尺寸以及形貌决定,其中复合粉体粒径对粉体流动性能有很大影响。由表4 休止角的数据可知,随着AG 用量的增加,PA66–AG 复合粉体的休止角先减小,当AG 用量达到30%时,其休止角反而增大,即其流动性能随着AG 用量增加呈现先增后减的趋势,当AG 用量为20%时,复合粉体的休止角最小,表明该AG 用量下复合粉体的流动性最优。

表4 PA66–AG 复合粉体的休止角值

(3)压缩度测量法。

表5 为 PA66–AG 复合粉体的松装密度、振实密度、压缩度与HR 值。从表5中的数据可知,PA66–AG 复合粉体的振实密度与松散密度均随着AG 用量的增加而先增大后减小,并在AG 用量为20%时,PA66–AG 复合粉体的振实与松散密度均达到最大。当AG 用量为30%时,振实与松散密度均下降,这是由于当AG 的用量过多时,在降温结晶的过程中,AG 会发生聚集现象,促使有效成核剂的数量下降,进而使粉体直径变大且使其外观形状不规则,从而导致粉体振实与松散密度下降。压缩度与HR 值均是反映流动性能的重要指标,一般来说,粉体的压缩度越小、HR 值越小,其流动性能越好。添加AG 后的复合粉体的压缩度与HR 值随AG 用量的增加呈现先增大后减小再增大的趋势,当AG用量为20%时,复合粉体的压缩度与HR 均小于纯PA66 粉体,这表明该AG 用量下复合粉体的流动性能优于纯PA66 粉体。

表5 PA66–AG 复合粉体的松装密度、振实密度、压缩度与HR 值

测试方法与操作条件对流出速度法的测试结果影响较大,如孔径对粉体的流速影响极大;休止角法的影响因素主要为测试装置、方法以及实验条件等,且其仅反映粉体间的相互作用并不能反映其自身性能;压缩度测量法中主要影响压缩比与HR值的因素为粉体的粒径、粉体形状、附着性、密度等,因此该法也被看做复合粉体流动性能的综合评价指标,但其测试方法对压缩比与HR 值也有较大的影响。每种表征方式的测试方法均对粉体的流动性能有较大的影响,因此在实际应用中要综合各种表征方式的测试结果来判断复合粉体的流动性能。表6 为休止角法和压缩度测量法测试的流动性能指标与流动性能判定效果的对应表[17],通过流出速度法的相关数据(表3),以及表6 中的数据与表4 和表5 中的相关数据对比可知,不同表征方式的结果均有所不同,但整体来说AG 的添加能够改善复合粉体的流动性能,并且在AG 用量为10%~20%时,PA66–AG 复合粉体的流动性能较佳。

表6 休止角法和压缩度测量法测试的流动性能指标与流动性能判定效果的对应表

3 结论

(1)通过高温高压沉淀法成功制备了PA66–AG复合粉体,发现添加适量AG 可使PA66–AG 复合粉体的微观形貌从多层块状结构转变为密实的球形结构,并使复合粉体的平均粒径从180 µm 降至67~113 µm。

(2)通过 XRD 可证实,PA66–AG 复合粉体中的PA66 存在α,γ 晶型,在AG 用量小于30%时,石蜡的包覆率为100%;通过DSC 分析可知,AG的添加能够促进PA66 的结晶,提高结晶度,并诱导PA66 晶型的改变。

(3) PA66–AG 复合粉体的流动性能随AG 用量的改变而变化,且不同测试方式的结果有所区别,但总体来说AG 用量为10%~20%时,复合粉体的流动性较优。