PLA 增强改性PBS 共混物制备及性能

赵龙,徐鼐,庞素娟,潘莉莎

(1.海南大学材料科学与工程学院,海口 570228; 2.海南大学理学院,海口 570228; 3.海南大学化学工程与技术学院,海口 570228)

伴随经济快速发展,废旧塑料制品在自然环境中的大量堆积,使得全球环境问题日益增长。针对上述问题,可生物降解聚合物材料正受到人们的广泛关注,如聚乳酸(PLA)[1],聚己内酯(PCL)[2],聚丁二酸丁二酯(PBS)[3],聚羟基丁酸酯(PHB)[4]和聚碳酸亚丙酯(PPC)[5]等。其中,PBS 是一类具有良好应用前景的可生物降解材料,由丁二酸和丁二醇共聚而成,其综合力学性能接近聚乙烯材料。在堆肥条件下,PBS 可在数月内完全分解为水和二氧化碳。我国PBS 类树脂研究开发以及产业化情况较好,目前,包括新疆蓝山屯河聚酯有限公司、安徽和兴化工有限公司、杭州鑫富药业有限公司、山西金晖等中大型化工企业均有相关PBS 类树脂产品推出,为PBS类下游制品的研发和推广奠定了较好的原料基础。但PBS 较高的熔体流动性、较低的强度和模量需要通过改性来进一步提高,以便更好适应不同的加工成型工艺及使用性能要求。

目前,共混复合改性是PBS 改性的主要方法之一,比如,通过与淀粉[6]、纤维素[7]、壳聚糖[8]等有机填料共混改性,或者与二氧化硅[9]、碳酸钙[10]、蒙脱土[11]、硫酸钙晶须[12]等无机材料进行复合改性。

聚乳酸(PLA)是一类具有良好强度以及加工性能的可生物降解材料[13–15]。将 PBS 和 PLA 混合,可以实现性能上的优势互补。目前,将柔韧性好的PBS 作为增韧改性剂,研究PBS 对PLA 材料的增韧效果的相关研究报道较多[16–18]。

而笔者利用PLA 作为改性剂,研究硬质PLA对柔性PBS 基体的增强改性效果。研究PLA 含量对PBS 材料熔体黏度、拉伸性能、微观形貌以及结晶结构的影响。测试结果发现,在合适PLA 含量下,可以得到拉伸弹性模量、强度以及拉伸韧性同时得到提高的PBS/PLA 共混材料,并对其拉伸断裂机理进行了分析和讨论。所得PBS/PLA 共混材料可以用于制备薄膜类、无纺布类可生物降解制品,有望在海南省大力推进的生态环境保护及治理行动中发挥积极作用。

1 实验部分

1.1 主要原料

PLA :4032D,美国 Nature Works 公司;

PBS:GS PlaTM AZ71,日本三菱公司。

1.2 主要仪器与设备

共混密炼机:XS–60 型,上海科创橡塑机械设备有限公司;

模压机:CH–0206 型,东莞市创宏仪器设备有限公司;

熔体流动速率(MFR)测定仪:XNR–400B 型,承德德盛检测设备有限公司;

拉力机:WDW–1 型,济南一诺世纪实验仪器有限公司;

扫描电子显微镜(SEM):TM3030 型,日本日立公司;

差示扫描量热(DSC)仪:TA Q100 型,美国TA公司;

广角X 射线衍射(WAXD)仪:D8 ADVANCE型,德国Bruker 公司。

1.3 试样制备

首先,将PBS 与PLA 树脂颗粒在45℃下抽真空干燥12 h 备用。按照PBS/PLA 质量比为100/0,90/10,80/20,70/30,60/40 进行称重,将树脂颗粒进行预混。之后将预混料加入密炼机中熔融共混12 min,共混温度190℃,转速50 r/min。停机卸料后,得到一定质量的预压坯料,备用。

将坯料置于模压机模具内,在190℃,15 MPa条件下压制成1 mm 薄板。随后,将含有试样的高温模具快速转移至冷压机中,快速冷却定型,开模后得到片材。将片材用裁刀裁成哑铃型样条,静止48 h 后,进行拉伸测试。

1.4 性能测试与结构表征

(1) MFR 测试。

使用MFR 测定仪测试共混物的MFR 值,实验方法参照GB/T 3682–2000,测试条件为温度190℃,载荷 2.16 kg。

(2)拉伸性能测试。

通过拉力机测试试样的拉伸性能,实验方法参照ISO 527–1–2012。相应的拉伸屈服强度、断裂伸长率和应力–应变曲线在300 mm/min 的拉伸速度下获得,拉伸弹性模量在2 mm/min 的拉伸速度下获得。

(3) SEM 表征。

将试样在液氮中进行淬断,对其断面进行喷金后,置于SEM 中观测其断面形貌并拍照。加速电压为15 kV,放大倍数为2 500 倍。

(4) WAXD 表征。

WAXD 测试的工作电压为40 kV,CuKα,波长为 0.154 2 nm,2θ范围 5°~40°,扫描速率 2°/min。

(5) DSC 测试。

采用DSC 仪测量试样的结晶度。称取5~8 mg 试样放置于铝坩埚中,通过压片机进行密封压制,氮气流动速率为50 mL/min,样品从20℃升温到200℃,升温速率为10℃/min,通过升温曲线得到样品的热力学参数,结晶度Xc使用公式(1)进行计算:

式 (1)中,Xc表示 PBS 基体的结晶度,wPBS为试样中 PBS 基体的质量分数,ΔHcc(PBS),ΔHm(PBS)分别表示试样中PBS 基体的冷结晶焓值和熔融焓值,为100%结晶PBS 的理想熔融焓(–200.0 J/g[19])。在实验中规定结晶放热焓值为正值,熔融吸热焓值为负值。

2 结果与讨论

2.1 PBS/PLA 共混物的 MFR

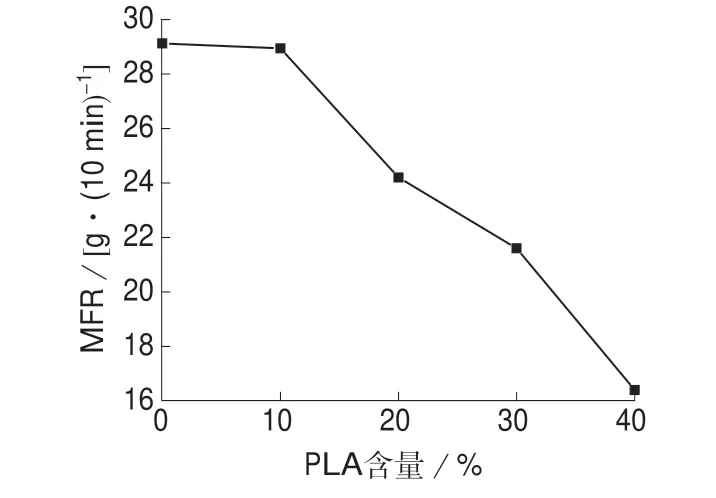

为研究PLA 含量对PBS/PLA 共混物熔体流动性能的影响,采用MFR 测定仪对共混物的MFR值进行测量,测试结果如图1 所示。图1 显示,在190 ℃ 下,纯 PBS 的 MFR 为 29.1 g/10 min。 随着 PLA 含量的增加,PBS/PLA 共混物的 MFR 出现快速降低的趋势。比如,当PLA 含量增大至30%和40%时,其共混物MFR 值分别降低至21.6 g/10 min 和 16.4 g/10 min。这是由于 PLA 熔体黏度较大(MFR 值仅为7.4 g/10 min),对共混物的熔体黏度具有明显增黏作用。相较于具有高熔体流动性(高MFR)的纯PBS 树脂而言,PBS/PLA共混物的熔体流动性(MFR)大幅减小,有利于提高PBS 共混材料的熔体强度[20],有助于改善其在挤出及吹膜等加工过程中的成型稳定性能。

图1 不同PLA 含量的PBS/PLA 共混物的MFR

2.2 PBS/PLA 共混物的微观形貌

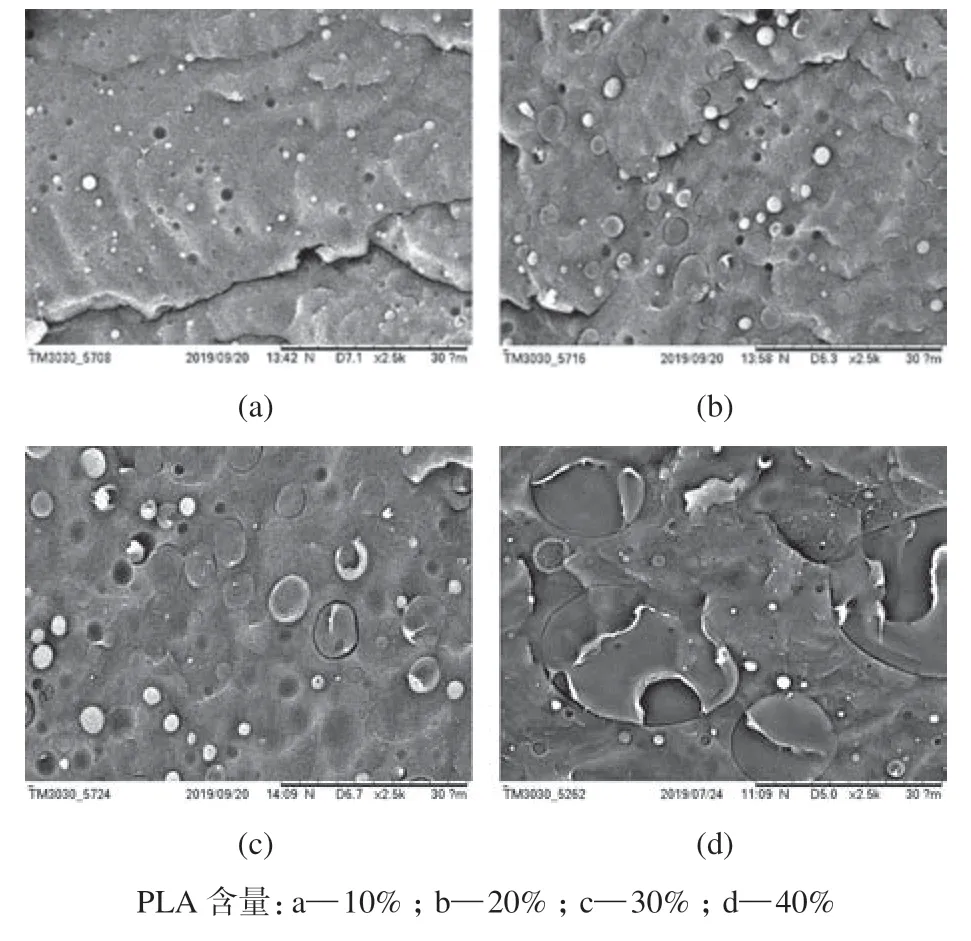

众所周知,聚合物共混物中分散相的形貌对其力学性能具有显著的影响。使用SEM 对共混物试样的淬断面进行观察和拍照,如图2 所示。通过图2 可知,不同配比下,PBS/PLA 共混物微观结构都呈现典型的“海岛”状结构,分散相PLA 以颗粒状形态分散于基体PBS 中。在PBS/PLA (90/10)共混物中,PLA 分散相以较小的颗粒尺寸(1~2 μm)均匀分散在PBS 基体中。而随着PLA 含量增大至20%和30%时,PLA 分散相颗粒的粒径逐步增大至2~6 μm。可见,当 PLA 含量为10%~30% 时,PBS 基体与PLA 分散相之间具有一定的相容性,保证了PLA 分散相以较小的尺寸均匀分散在PBS 基体中。但随着PLA 含量增大至40%时,PLA 分散相开始出现较为严重的相合并现象,部分PLA 颗粒尺寸骤增至20 μm,甚至30 μm 以上。而显著的相合并,及所造成的分散相颗粒尺寸大幅增加将不利于共混材料拉伸性能的改善。

图2 不同PLA 含量的PBS/PLA 共混物的SEM 照片

2.3 PBS/PLA 共混物的拉伸性能

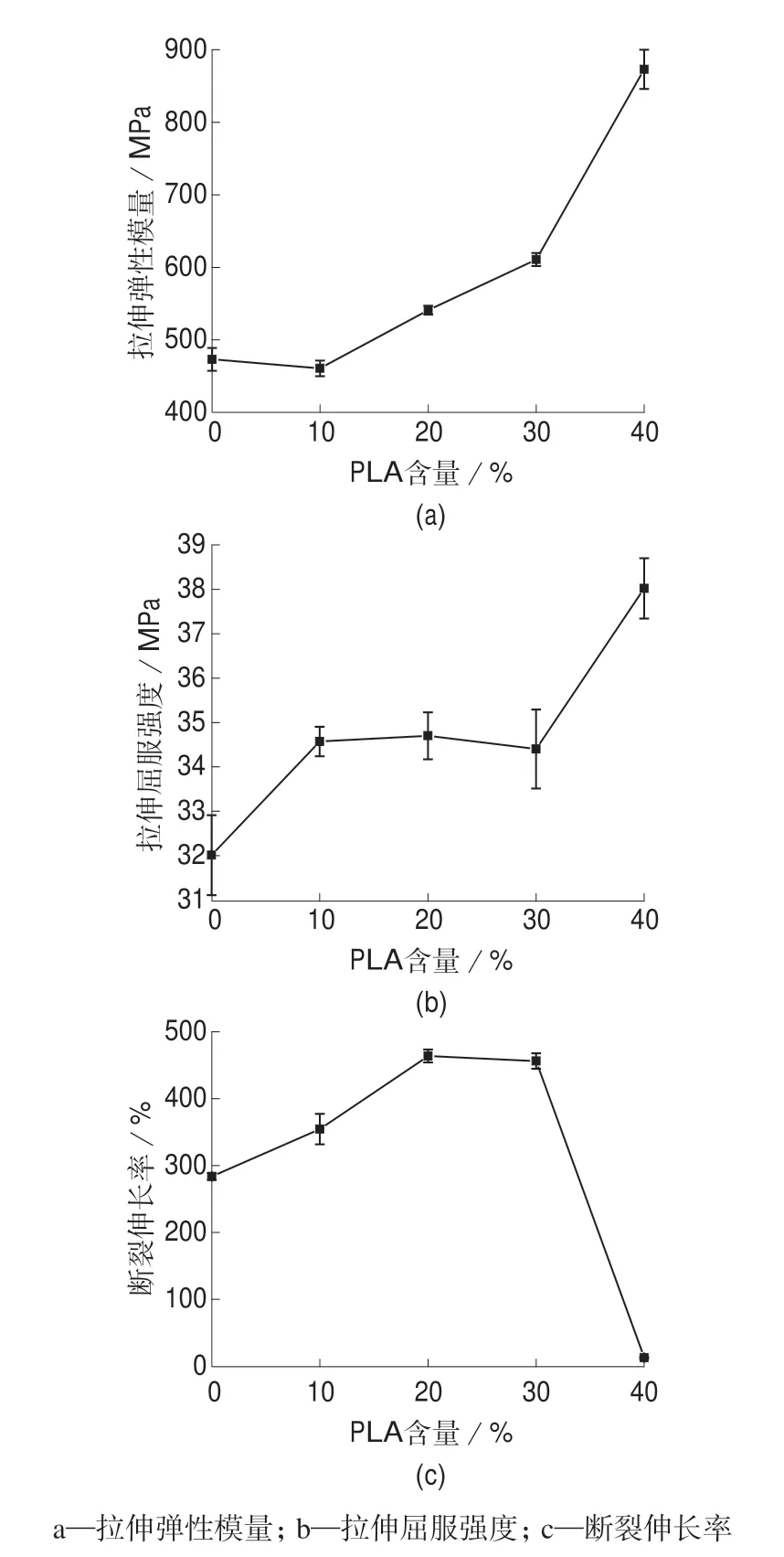

图3 给出了不同PLA 含量的PBS/PLA 共混物试样的拉伸性能数据,包括拉伸弹性模量、拉伸屈服强度和断裂伸长率。

由图 3a 可知,随着 PLA 含量的增加,PBS/PLA 共混物的拉伸弹性模量不断增大。拉伸弹性模量衡量的是在弹性限度内材料的抗拉能力。根据胡克定律,拉伸弹性模量越大,代表着材料越不容易发生弹性形变,刚性和强度越大。当PLA 含量为30%时,共混物的拉伸弹性模量从纯PBS 的473.1 MPa 上升到610.8 MPa,上升了29.1%;而当PLA 含量增大至40%时,拉伸弹性模量进一步增大至873.1 MPa。说明具有较高模量的PLA (实测拉伸弹性模量在2 067.5 MPa 左右[21])对PBS 基体具有较好的增强效果。

此外,PLA 组分对 PBS/PLA 共混物的拉伸屈服强度也有一定的增强作用,如图3b 所示。随着PLA 含量增大至30%,共混物拉伸屈服强度由纯PBS 的 32.0 MPa 增大至 34.4 MPa ;而 PLA 含量增大至40%时,共混物的拉伸屈服强度进一步增大至38.0 MPa。

图3 不同PLA 含量的PBS/PLA 共混物的拉伸性能

由图 3c 可以看出,随着 PLA 的加入,PBS/PLA 共混物的拉伸韧性也出现了较大幅度的增长。纯PBS 的断裂伸长率为282.5%。而当PLA 含量增至20%时,其共混物的断裂伸长率增大至最大值,为462.7%;当PLA 含量进一步增大至30%时,其断裂伸长率不再增大,维持在455.2%。众所周知,在聚合物共混和复合改性材料中,往往不能同时兼顾高韧性和高模量/强度。多数情况下,提高材料的模量和强度,其韧性会有较大损失;反之,材料韧性提高的情况下,其模量/强度会有明显的降低。较难制备出韧性和模量/强度同时得到提高的共混/复合材料。而由图3 可以发现,当PLA 含量≤30%时,PBS/PLA 共混物的拉伸弹性模量、拉伸屈服强度以及断裂伸长率都得到了不同程度的提升。尤其是PBS/PLA (70/30)共混物,其拉伸弹性模量、强度和断裂伸长率都有较为明显的改善。而当PLA 含量达到40%时,虽然PBS/PLA 共混物的拉伸弹性模量和拉伸屈服强度进一步增加,但其断裂伸长率出现剧烈下跌,仅为11.3%。此时PBS/PLA (60/40)共混物转变为脆性材料。

针对上述实验结果,笔者提出了相应共混物在拉伸过程中的不同断裂机理。以PBS/PLA (70/30)和PBS/PLA (60/40)共混物为例进行讨论。

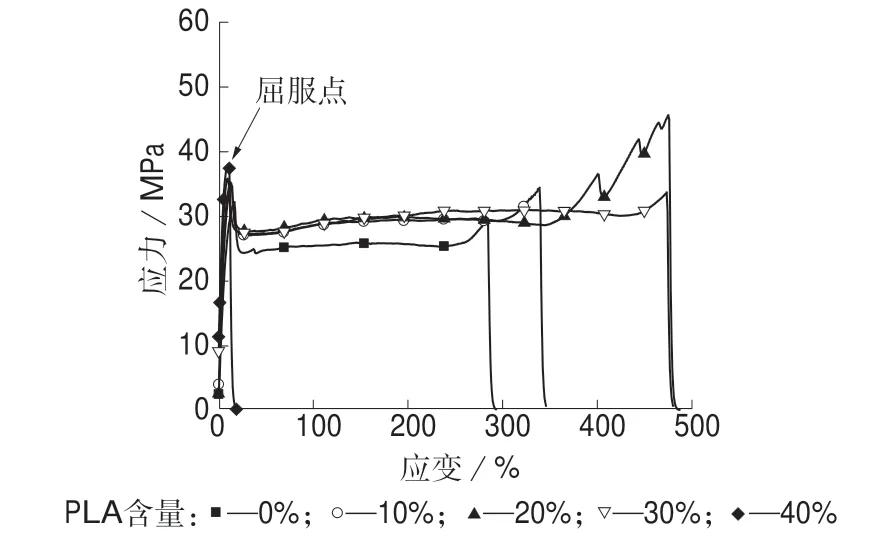

在图4 各共混物试样的应力–应变曲线中可以看到,纯PBS 及PBS/PLA 共混物都具有明显的拉伸屈服点。而在拉伸测试过程中还观察到上述试样出现拉伸细颈(屈服点)现象的同时,还会出现样条发白(银纹)现象。说明PBS 及共混物试样的拉伸断裂行为可归属于剪切带–银纹共存机理。

图4 不同PLA 含量的PBS/PLA 共混物的应力–应变曲线

对于纯PBS 试样,其属于半结晶性聚合物材料,当受到拉伸应力开始屈服时,PBS 基体内部形成大量剪切带,上述剪切带会对垂直于拉伸方向产生的大量银纹产生终止作用,因此,纯PBS 试样的断裂伸长率可达到282.5%。而对于PBS/PLA (70/30)共混物,其基体内部充斥了大量的PLA 分散颗粒。在外部拉力作用下,随着PBS 基体开始发生形变和屈服,其内部的PLA 分散颗粒也在其压力场和剪切场作用下发生取向形变;随着拉伸率增大,PLA 分散相由颗粒状逐渐沿着拉伸方向延展成为纤维状,而相对于球形颗粒的分散相,具有纤维状等取向形态的分散相对垂直于拉伸方向产生的银纹具有更高的终止几率[21]。因此,随着拉伸过程的进行,PBS/PLA (70/30)共混物中PLA 分散相由颗粒状不断转变为纤维状,其内部对银纹的终止能力也不断得到增强,有效阻止银纹向微裂纹的转变,使得共混物试样的拉伸过程能够更加稳定地进行。综上可知,对于PBS/PLA (70/30)共混物试样,除了PBS 基体形成的剪切带可以终止银纹发展外,不断纤维化的PLA 分散相也能够有效阻止银纹发展为裂纹。因此,PBS/PLA 共混物的断裂伸长率要优于纯PBS 的断裂伸长率。PBS/PLA (70/30)共混物试样拉伸过程中PLA 分散相形变及其对银纹的终止机理示意图如图5 所示。而对于PBS/PLA(60/40)共混物,由于其相分离和相合并较严重,导致PLA 分散相颗粒尺寸过大。当试样受到应力作用时,过大的PLA 颗粒容易从PBS 中脱粘,导致裂纹的产生和快速发展,造成试样的过早断裂(断裂伸长率仅为11.3%)。

图5 PBS/PLA (70/30)共混物试样拉伸过程中PLA 分散相形变及其对银纹的终止机理示意图

2.4 PBS/PLA 共混物的结晶结构及结晶度

图6 为纯 PBS,PLA 及 PBS/PLA 共混物试样的WAXD 图谱。

图6 纯PBS,PLA 及 PBS/PLA 共混物的WAXD 图谱

由图6 可知,纯PLA 试样的WAXD 图谱中未出现强的衍射峰,只是在5°至30°之间存在一个宽泛的弥散峰,这是PLA 非晶组分的显著特征[22]。而半结晶性 PLA 材料通常在 15.0°,16.6°和 18.9°附近出现强衍射峰[23]。可见,由于PLA 熔体结晶速率缓慢,跟不上模压成型时的快速冷却速率,导致其试样冷却定型时来不及结晶,结晶度接近为0,此时可视为无定型非晶材料。而纯PBS 试样在19.5°,21.5°和 22.5°处出现三个显著的尖锐衍射峰,分别对应PBS 晶体的(020),(021)和(110)晶面[24]。这是由于PBS 的熔体结晶速率快,跟得上模压成型时的冷却速率,导致其试样能够快速结晶,结晶度较高,属于半结晶性材料。而对于PBS/PLA 共混物而言,其衍射图谱上均在19.5°,21.5°和22.5°处出现PBS 基体的三个结晶衍射峰,而未出现PLA分散相的结晶衍射峰。说明模压成型所得的PBS/PLA 共混物试样,其PBS 基体为半结晶结构,而PLA 分散相为非晶结构。

为了进一步得到PBS 基体的结晶度,对各类试样进行DSC 测试,获得的DSC 升温曲线如图7 所示。由图7 可知,在纯PBS 的升温DSC 曲线上,在93.0℃附近出现的放热峰为PBS 结晶结构中的不完善部分进一步向完善结晶结构演变时的冷结晶放热过程,其焓值较小,仅为7.1 J/g。而随后在112.7℃附近出现的强烈吸热峰,则归结为PBS 基体结晶部分的熔融峰。理论上,其熔融焓ΔHm(PBS)(–83.5 J/g)的绝对值等于待测PBS 试样已结晶部分的熔融焓绝对值加上DSC 测试升温过程中所产生的冷结晶焓ΔHcc(PBS)的绝对值。因此,根据公式(1),可以计算得到纯PBS 模压试样的结晶度为38.2%。而对于纯PLA 试样,其在106.2℃附近出现的较为强烈的放热峰则是由非晶PLA 在DSC 升温过程中发生强烈固体冷结晶所造成的。显然,纯PLA 试样的冷结晶物理含义与纯PBS 试样的冷结晶物理含义是不同的。而随后在169.1℃出现的吸热峰则归属于形成的PLA 结晶部分的熔融过程。由于其熔融焓ΔHm(PLA)的绝对值与其冷结晶焓ΔHcc(PLA)的绝对值基本相等 (|ΔHcc(PLA)|≈ |ΔHm(PLA)|=32.87 J/g),因此,纯PLA 试样的结晶度约为0。这与WAXD的分析结果相一致。

图7 纯PBS,PLA 及PBS/PLA 共混物试样的升温DSC 曲线

而对于PBS/PLA 共混物试样,其升温DSC曲线上,PLA 分散相的冷结晶峰向低温移动,并与PBS 基体的冷结晶峰重叠,从而合并为一个冷结晶放热峰。因此,合并后的冷结晶放热峰的冷结晶焓ΔHcc(PBS+PLA)绝对值为ΔHcc(PBS)绝对值和ΔHcc(PLA)绝对值之和,而由WAXD 分析可知,共混物中PLA 分散相基本为非晶无定型态,结晶度接 近 为 0,故 |ΔHcc(PLA)|≈ |ΔHm(PLA)|,继 而 可 求 得|ΔHcc(PBS)|≈ |ΔHcc(PBS+PLA)|–|ΔHm(PLA)|。 不 同 PLA 含量的PBS/PLA 共混物相关DSC 热力学参数见表1,利用公式(1)及上述|ΔHcc(PBS)|计算公式并结合表1 的热力学数据,最终可得到共混物中PBS 基体的结晶度,如表2 所示。由表2 可知,随着PLA 含量的增加,PBS 基体的结晶度有一定幅度的下降。这是由于众多细小PLA 分散颗粒的存在阻碍了PBS 大分子链及链段的规则排列能力,导致PBS 基体的结晶度有所降低。而当PLA 含量增大至40%时,PBS 基体的结晶度有所回升。这可归结于过量PLA 的加入,导致PLA 分散相出现显著的相合并,导致PLA 分散相颗粒数目反而有所降低,使得分散相颗粒与颗粒间的间距增大,即PBS 基体层厚度增大,有助于PBS 大分子链及链段的规则排列,从而导致PBS 基体结晶度出现回升。

表1 不同PLA 含量的PBS/PLA 共混物的DSC 热力学参数

表2 不同PLA 含量的PBS/PLA 共混物中PBS 基体的结晶度

3 结论

(1)随着 PLA 含量的提高,PBS/PLA 共混物的熔体黏度增大,有利于改善其在挤出及吹膜等加工过程中的成型稳定性能。

(2)当PLA 含量≤30%时,PLA 分散相以较小尺寸均匀分散在PLA 基体中。当PLA 含量为30%时,共混物的拉伸弹性模量和拉伸屈服强度分别由纯 PBS 的 473.1 MPa 和 32.0 MPa 增大至610.8 MPa 和34.4 MPa,同时其断裂伸长率由纯PBS 的282.5%增大至455.2%,综合拉伸性能最佳。而随PLA 含量增大至40%,PLA 分散相出现严重相分离和相合并,导致断裂伸长率剧烈跌至11.3%。

(3)通过模压法所得PBS/PLA 共混物试样中,PBS 基体为半结晶性结构,而PLA 分散相保持无定型非晶结构。此外,PLA 的加入会使PBS 基体的结晶度有所降低。