N-酰化咪唑啉-2-亚胺镍催化剂制备环烯烃共聚物

李彦青 ,肖茹 ,蔡正国

(1.东华大学材料科学与工程学院,纤维材料改性国家重点实验室,上海 201620; 2.广西科技大学生物与化学工程学院,广西柳州 545006)

环烯烃共聚物(COCs)因其热稳定性好、耐腐蚀性强、介电常数低、无吸湿性、透光性高、抗紫外线等优势在医药、微电子、光学、包装材料等领域具有重要应用[1–3]。与开环易位聚合工艺不同,以降冰片烯及其衍生物为原料的乙烯基加成聚合物分子链中不含C=C 双键,其化学性能更加稳定,应用性能更优[4–5]。目前,在降冰片烯与α-烯烃二元、三元共聚研究中,通过引入不同性能单体,不但有效改善了聚降冰片烯脆性大、玻璃化转变温度(Tg)高、溶解性差等不足,而且可根据共聚单体种类和聚合物不同结构合成出具有优异物理力学性能的功能化COCs[6–7]。

随着人们对环烯烃材料应用化需求,用于催化合成功能性环烯烃材料的新型催化剂不断得到发展,并很好地用于催化降冰片烯与乙烯、丙烯共聚,但在制备降冰片烯/高级α-烯烃共聚物方面仍相对有限。与前过渡金属催化剂相比,后过渡金属催化剂因其合成简单、稳定性好、亲氧性弱、对杂原子容忍性强等优势已成为烯烃聚合催化剂领域的研究热点,且镍催化剂较钯催化剂廉价易得,工业应用前景良好,在催化合成环烯烃共聚物方面具有独特性能[8–10]。但由于镍配合物在催化烯烃聚合过程中易于高温下(60℃以上)减活甚至失活,耐高温性能普遍较差,所以还需进一步对配体空间位阻和电子效应进行设计,以合成出催化活性高、热稳定好的镍催化剂,并有效催化降冰片烯与高级α-烯烃共聚。

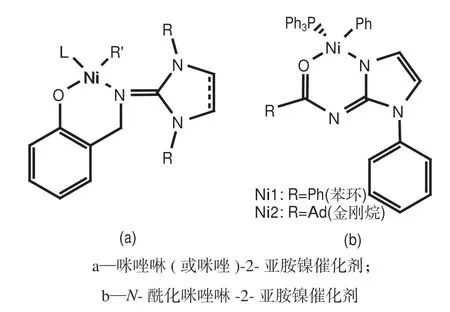

研究表明咪唑啉-2-亚胺具有内消旋构型(图1),可提供较强的2σ,4π–供电子效应,当咪唑环N 原子与金属中心(M)成键时,可形成稳定的N—M 键,同时有助于削弱金属活性中心亲电性,提高催化剂热稳定性[11–13]。近期,笔者所在课题组已成功合成了含咪唑啉(或咪唑)-2-亚胺结构配体的镍催化剂(图2a),证实了该类催化剂不仅可有效催化降冰片烯均聚[催化活性可达2.6×107g/(mol·h)],且可有效催化降冰片烯与极性α-烯烃共聚,并合成出高分子量聚降冰片烯和高极性单体插入率的功能化COCs,同时催化体系耐热性良好[14–15]。

图1 咪唑啉-2-亚胺内消旋结构

与此同时,本课题组报道的N-酰化咪唑啉-2-亚胺镍催化剂(图2b)在催化乙烯均聚和乙烯/乙酸5-己烯基酯共聚方面性能优异,并具有良好的耐热性和对极性官能基团容忍性[19],所以笔者在该类催化剂优异性能基础上,结合助催化剂二氯乙基铝(EtAlCl2)低成本优势,进一步实现高活性催化降冰片烯/1-己烯共聚,研究了EtAlCl2用量、聚合温度和1-己烯反应单体用量对催化剂催化活性和共聚物结构与性质的影响,从而制得1-己烯含量可控的降冰片烯类COCs。

图2 咪唑啉-2-亚胺配体镍配合物

1 实验部分

1.1 主要原料

降冰片烯:99%,百灵威科技有限公司;

1-己烯:97%,安耐吉化学有限公司;

EtAlCl2:安耐吉化学有限公司;

N-(1-苯基-1H-咪唑-2-基)苯甲酰亚胺镍配合物(Ni1)和N-(1-苯基-1H-咪唑-2-基)金刚烷甲酰亚胺镍配合物(Ni2):自制;

其它所用试剂均为工业级或分析纯级,市售。

1.2 主要设备和仪器

600 兆超导核磁共振波谱仪:Bruker advance HD Ⅲ型,美国布鲁克公司;

差示扫描量热(DSC)仪:DSC Q2000 型,美国TA 公司;

高温凝胶渗透色谱(GPC)仪:PL GPC–220 型,美国安捷伦公司。

1.3 实验过程

所有对空气、水分敏感的实验操作均在高纯氮气氛围下采用标准的Schlenk 技术或者在干燥手套箱中进行。

(1)原料预处理。

单体降冰片烯先溶于一定量甲苯溶液,配制成7.0 mol/L 溶液,经氢化钙除水后,在氮气保护下减压共沸蒸馏,并存放于装有4Å 分子筛的密闭溶剂瓶中;甲苯采用钠/二苯甲酮体系除水,并于氮气氛围下蒸馏;1-己烯经氢化钙除水后,于氮气氛围下减压蒸出,高纯氮氛围下密封保存(用时现蒸)。

(2)降冰片烯共(均)聚。

降冰片烯共(均)聚合在装有磁力搅拌子的100 mL 单口反应瓶中进行。于氮气保护下加入甲苯溶液,并在设定温度下依次加入助催化剂EtAlCl2甲苯溶液(浓度1.8 mol/L)和不同配比的降冰片烯/1-己烯混合溶液或降冰片烯,在搅拌速率300 r/min 下迅速用注射器加入含催化剂的甲苯溶液。按规定时间反应后,以酸化乙醇溶液(乙醇/盐酸体积比90∶10)终止反应,充分搅拌后过滤,并以乙醇洗涤3 次后于80℃真空烘箱中烘至恒重。

1.4 测试与表征

核磁共振碳谱(13C NMR)分析:室温下以氘代氯仿(CDCl3)为溶剂,采用四甲基硅烷为内标对比物。

DSC 分析:聚合物的Tg由DSC 法测定,于N2保护下以10℃/min 的升、降温速率在40~380℃范围内进行测试,样品质量3~6 mg。

GPC 分析:聚合物数均分子量(Mn)及分布(PDI)采用高温 GPC 仪测定,流动相为 1,2,4-三氯苯,并以聚苯乙烯标准品进行精度校准。

2 结果与讨论

2.1 EtAlCl2 用量的影响

为对比分析共聚单体1-己烯对聚合体系结构与性能的影响,在助催化剂EtAlCl2烷基化作用下,首先以Ni1 催化体系制备出降冰片烯均聚物(催化剂 Ni1 用量为 1 μmol,降冰片烯用量为 14 mmol,反应总体积为10 mL,反应时间为40 s),相应结果见表 1,表中的 Al/Ni 为 EtAlCl2(Al)与 Ni 催化剂(Ni)物质的量之比,H为1-己烯反应单体用量(物质的量分数),Y为产率,A为催化活性,fH为1-己烯单体插入率(物质的量分数)。

表1 不同助催化剂用量下降冰片烯/1-己烯共聚结果

由表1 中的序号1 可知,Ni1 在催化降冰片烯均聚时,40 s 聚合物产率可达0.35 g,具有较高的催化活性[6.30×107g/(mol·h)],且所得聚降冰片烯分子量较高(2.63×105),但由于其分子主链为刚性结构,聚合物的Tg较高(Tg>380℃),不利于后期加工、应用,所以有必要引入一定量长支链结构的柔性基团如1-己烯以实现功能化改性。

在降冰片烯与1-己烯共聚合研究中,在1-己烯反应单体用量为40%条件下,首先考察了Al/Ni对催化剂催化活性和共聚物结构与性质的影响,结果见表1。各共聚体系的催化剂Ni1 用量5 μmol,溶剂为氯苯,反应总体积20 mL,反应体系中单体总物质的量浓度为2 mol/L,反应时间60 min,反应温度40℃。由表1可以看出,随着Al/Ni (1 200~2 400)增加,催化剂催化活性和共聚物Tg呈减小趋势,且聚(降冰片烯/1-己烯)分子量较聚降冰片烯分子量下降了近1 个数量级,最高仅为2.5×104,可见共聚单体1-己烯的引入对共聚物分子量影响显著;相比而言,1-己烯单体插入率则逐渐增大至4.49%,所以在高的1-己烯单体插入率要求下,取Al/Ni=2 400 为优化条件。

2.2 聚合温度的影响

鉴于镍系催化剂高温下易失活,研究进一步探究了聚合温度对Ni1 催化体系的影响,结果见表2。表2 中各聚合体系的催化剂Ni1 用量5 μmol,Al/Ni=2 400,溶剂为氯苯,反应总体积20 mL,反应体系中单体总物质的量浓度为2 mol/L,1-己烯反应单体用量为40%,反应时间60 min。表2 结果表明,当聚合温度由20℃升至100℃时,催化活性和1-己烯单体插入率不仅没有降低,反而呈逐渐增加趋势,当聚合温度达到100℃时,两者分别高达3.04×105g/(mol·h)和 5.45%。当聚合温度升高到120℃时,催化活性和1-己烯单体插入率虽有所降低,但仍达到 2.98×105g/(mol·h)和5.20%,该现象有力证实了咪唑啉-2-亚胺配体的引入可显著提高镍催化剂热稳定性,与催化剂设计预期相符。但由于温度升高加快了聚合体系链转移速率,导致聚合物分子量随聚合温度升高由2.1×104下降至0.6×104,所以高温聚合不利于高分子量聚(降冰片烯/1-己烯)的生成。

表2 不同聚合温度下降冰片烯/1-己烯共聚结果

2.3 1-己烯反应单体用量的影响

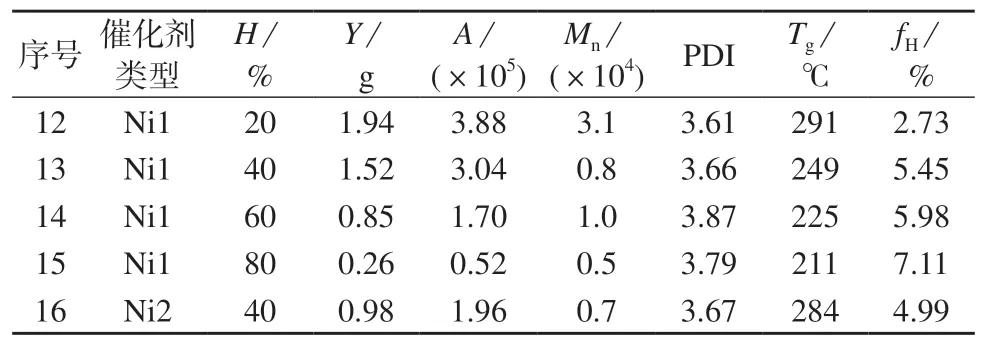

在综合考虑催化活性和1-己烯单体插入率情况下,以聚合温度100℃进一步对1-己烯反应单体用量进行考察,结果见表3。表3 中各聚合体系的催化剂 Ni1,Ni2 用量分别为 5 μmol,Al/Ni=2 400,溶剂为氯苯,反应总体积20 mL,反应体系中单体总物质的量浓度为2 mol/L,反应时间60 min,反应温度100℃。表3 结果表明,当1-己烯反应单体用量由20%增加至80%时,催化活性和聚合物分子量均呈下降趋势,分别由3.88×105g/(mol·h) 和 3.1×104下 降 至 0.52×105g/(mol·h)和0.5×104;而共聚物中1-己烯单体含量(即1-己烯单体插入率)由2.73%增加至7.11%,并且1-己烯单体插入率与共聚物的Tg基本呈线性关系(图3),即随着1-己烯单体插入率增加,共聚物的Tg大体呈线性下降。

表3 不同1-己烯反应单体用量下降冰片烯/1-己烯共聚结果

图3 聚合物Tg 与1-己烯单体插入率关系图

与此同时,对比分析了不同取代基对催化剂性能的影响(表3 中的序号13 和序号16),与含有金刚烷酰基的Ni2 相比,含有苯酰基的Ni1 在催化降冰片烯/1-己烯共聚时表现出更好的催化活性,该现象表明兼具供电子效应和合理空间位阻效应的苯基取代基更有助于提高催化剂应用性能[16]。

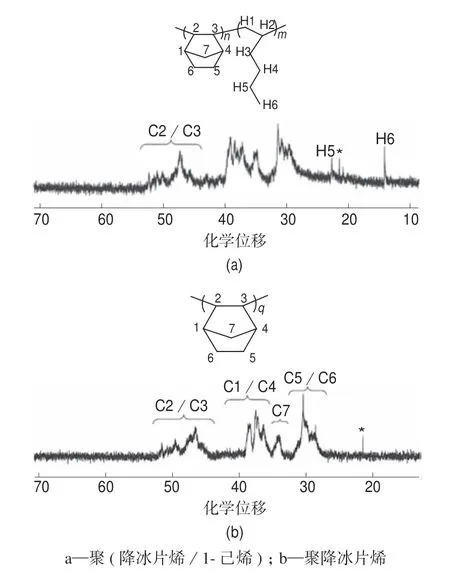

利用13C NMR 对聚(降冰片烯/1-己烯)和聚降冰片烯结构进行分析,结果如图4 所示(图4 中的H 代表1-己烯的烷烃基)。从图4a 可知,聚合物中降冰片烯结构单元中C2,C3 对应化学位移为44~53,而1-己烯支链中端基甲基H6 和亚甲基H5对应的化学位移分别为14.20 和22.77,所得聚合物各典型特征峰与前期研究基本一致[17–18]。

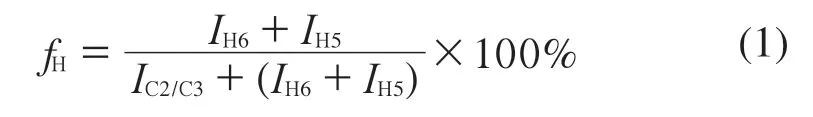

基于上述分析,共聚物中1-己烯单体含量可依据降冰片烯、1-己烯结构单元中碳原子峰面积进行计算,其计算公式见式(1)。

图4 聚合物13C NMR 谱图(*代表甲苯中甲基CH3 峰)

式中:fH——1-己烯单体插入率,%;

IH6,IH5——分别为1-己烯单元支链中端基甲基、亚甲基峰面积;

IC2/C3——降冰片烯单元 C2,C3 峰面积。

所以,根据上述公式,计算不同条件下所得共聚物中1-己烯单体含量为1.83%~7.11% (如表1~表3 所示),表明1-己烯单体插入率可通过改变Al/Ni、反应温度和1-己烯反应单体用量进行调控。

综合表1~表3 可以发现,聚降冰片烯在380℃内无明显的Tg特征峰,而所得聚(降冰片烯/1-己烯)的Tg则低于320℃,可见共聚单体1-己烯的引入对共聚物Tg影响显著,同时各峰均呈单峰分布,具有明显的均一共聚物特征,而非聚降冰片烯与聚1-己烯的共混物。另外,GPC 测试结果表明,所得聚合物分子量分布曲线为单峰分布,所以该聚合体系具有单活性中心聚合特征。

3 结论

采用镍配合物/EtAlCl2聚合体系,高活性催化合成了聚(降冰片烯/1-己烯)环烯烃功能材料,并通过引入咪唑啉-2-亚胺配体,显著改善了镍配合物热稳定性,即使于120℃下仍可有效催化降冰片烯与1-己烯共聚;同时,通过改变反应条件和反应单体用量,实现了对共聚物中1-己烯单体含量的有效调控,明显改善了共聚物可加工性能。