烧结温度对Fe-9Mn-4Al-0.4C低密度钢组织结构和性能的影响

王发仓,马啸宇

(1.南京钢铁股份有限公司,江苏南京 210035;2.安徽工业大学冶金学院,安徽马鞍山 243000)

0 引言

在Fe-Mn-C系合金材料中添加密度较小的Al和Si等元素,能够获得具有高强度、高韧性、耐腐蚀等一系列优点的低密度钢,广泛应用于铁路、航海以及航空航天等领域,对汽车、船舶、飞机结构件的优化设计和轻量化发展产生了巨大影响。目前低密度钢的性能提升是研究的重点,Kyung-Tae[1]以Fe-20Mn-11Al-1.8C低密度钢为实验材料,在1 100℃等温15 min后水冷至室温并冷轧,显著提高了合金的硬度、拉伸性能。周占明等[2]对不同固溶温度Fe-22.8Mn-8.48Al-0.86C低密度钢的组织演变规律和力学性能进行了研究,发现在1 100℃固溶处理1 h后,实验钢强塑性最佳;刘少尊等[3]在1 000℃对Fe-27Mn-8Al-1.6C低密度钢进行了固溶处理,得到了强塑积43.1 GPa的合金材料。

但是上述研究大多是通过传统铸造和热处理的方式获得机械性能优秀的低密度钢,随着温度升高,材料的硬度和强度会逐渐退化,严重影响使用寿命[4],同时实验过程中无可避免地产生了大量氧化铁皮,降低了成品率的同时提高了生产成本。因此,新生产工艺的引入迫在眉睫。一般来说,晶粒的细化可以显著提高合金的硬度和强度等机械性能。机械合金化(MA)作为一种成熟的粉末生产技术,能够制备得到有良好烧结活性的纳米晶粉末材料。放电等离子烧结(SPS)可以通过脉冲电流实现快速升温,在缩短烧结时间的同时抑制了晶粒长大,从而得到晶粒细小的致密块体材料[5]。因此,本文利用机械合金化和放电等离子相结合的方法,分别在1 050℃,1 100℃,1 150℃制备了Fe-9Mn-4Al-0.4C块体材料,并研究了烧结温度对块体合金组织结构和性能的影响。

1 实验材料与方法

本实验选用纯度 99.9wt%的 Fe,Mn,Al(粒度≤45)粉末以及纯度99.9 wt%的C粉(粒度≤20)作为实验材料。首先将各成分粉末按照Fe-9Mn-4Al-0.4C(wt.%)的固定配比进行均匀混合,随后将100 g的混合粉末与900 g的不锈钢研磨球一同置入不锈钢研磨罐,充入氩气后密封。使用高能行星球磨机以300 rmp转速对混合粉末进行机械合金化操作,总球磨时间10 h。将混合均匀的粉末装入石墨模具,采用放电等离子烧结技术进行烧结,升温速率设定为200℃/min,分别在1 050℃,1 100℃,1 150℃进行烧结并保温10 min,烧结过程中持续施加50 MPa大小的轴向压力,烧结结束后缓冷至室温。

使用4%硝酸酒精腐蚀烧结试样60 s,采用JSM-6490LV型扫描电子显微镜(SEM)结合EDS能谱对材料的微观组织进行表征;使用D8 ADVANCE型X射线衍射仪对试样进行物相分析;使用THV-1MD显微硬度计测量材料的维氏硬度;烧结样密度使用阿基米德排水法进行测定。

2 结果与讨论

2.1 烧结温度对Fe-9Mn-4Al-0.4C合金显微组织的影响

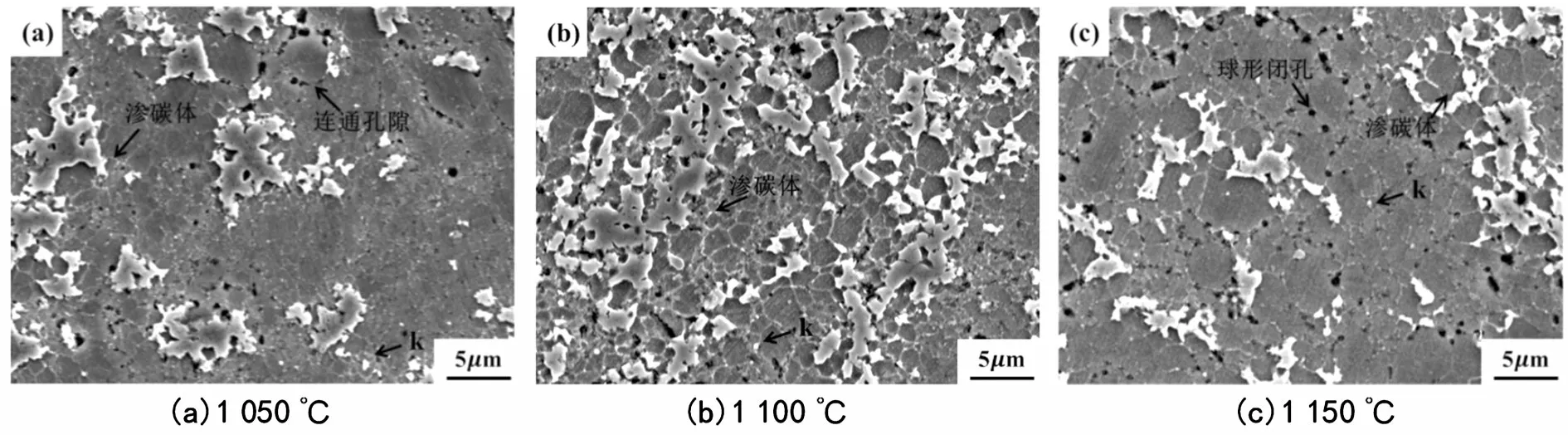

图1 不同烧结温度下合金的显微组织

图1 是不同烧结温度下烧结试样的显微组织图片。可以发现,当烧结温度为1 050℃,1 100℃时,晶粒细小,平均晶粒尺寸在之间;当烧结温度升高到1150℃时,晶粒尺寸增大。此外,当烧结温度为1050℃时,组织中的晶界比较模糊,不易观察,随着烧结温度进一步升高,晶界逐渐清晰。综上所述,烧结温度对晶界的形成和晶粒尺寸都存在较大影响,从动力学角度分析,烧结温度越高,就能够提供越多的能量促进晶粒形核并长大。

进一步观察发现,不同温度的烧结试样显微组织特征差别不大,由深灰色基体、浅灰色析出物与少量孔隙组成。其中,在深灰色基体部分均匀分布的奥氏体晶粒是主要的组成部分。同时奥氏体晶界呈白色,是碳元素饱和后从奥氏体中析出的二次渗碳体,沿晶界均匀分布,整体呈现白色网状结构。这是由于烧结完成后采用了缓冷方式进行冷却,随着冷却的继续进行,奥氏体中溶解的碳达到饱和,逐渐析出。同时又因为晶界上的缺陷具有更多能量,利于原子扩散,对渗碳体核心形成提供了便利,最终渗碳体沿奥氏体晶界分布。值得一提的是,随着渗碳体的形成与生长,其两侧的奥氏体会形成一定的贫碳区,为铁素体形核创造一定条件。但本实验显微组织中并没有观察到铁素体,在后续的XRD分析中也没有发现α相的存在,说明烧结样中的奥氏体组织稳定性较好。

对烧结样的高倍二次衍射图像进行观察,发现除去深灰色基体、浅灰色析出物之外,在相邻奥氏体晶界上能观察到形状不规则的亮白色颗粒,数量较多且分布不均匀。Wang等[6]早年在研究中发现,在Fe-Mn-Al-C合金中的碳含量小于1.3 wt.%的情况下,k型碳化物会沿奥氏体晶界不均匀析出,使奥氏体中C含量降低的同时阻止奥氏体进一步长大。因此初步推断奥氏体晶界间亮白色颗粒为k型碳化物,同时发现当温度升高到1 150℃时,视场内存在的亮白色颗粒明显减少,这是由于高温烧结过程中,部分碳化物溶解。

2.2 烧结温度对Fe-9Mn-4Al-0.4C合金物相组成的影响

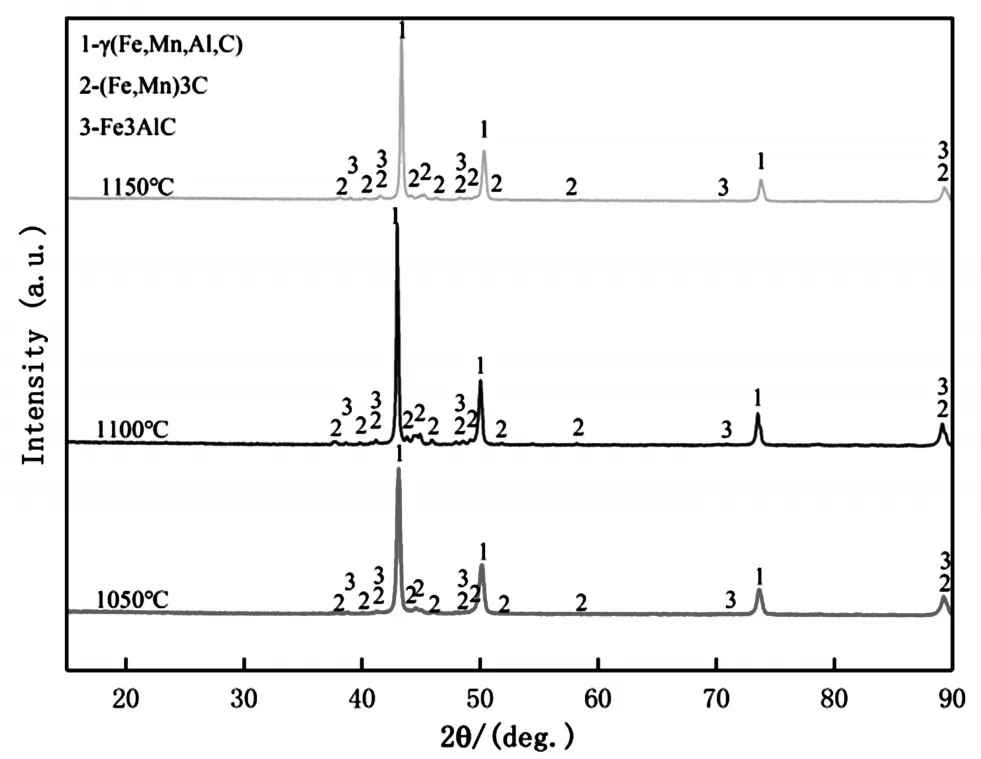

图2为不同烧结温度各试样的X射线衍射图谱。当烧结温度不同时,试样的相组成成分并没有明显的区别,都包含γ相、(Fe,Mn)3C渗碳体和k型碳化物这3种组成相。当烧结区温度为1 100℃时,γ相在图谱中的衍射峰相对强度大于1 050℃时的衍射峰强度,这说明升温过程中碳化物的析出在持续进行,相转变仍在发生。当烧结温度提高到1 150℃后,γ相和碳化物对应的衍射峰强度同时下降,说明在1 100~1 150℃之间,碳化物开始溶解。随着碳化物溶解的进行,越来越多的碳原子转移到奥氏体晶格的间隙位置,导致奥氏体晶格参数降低,在X射线衍射图谱上表现为衍射峰相对强度的减小。

图2 不同烧结温度下合金的XRD衍射

可以明确的是,在烧结过程完成了γ→γ0(贫碳奥氏体)+k的转变,直接导致了k型碳化物在晶界的不均匀析出,相同的现象也存在于Y.Kim等[7]的研究中。这是在驱动力足够的前提下,Al元素及C元素在奥氏体中充分扩散,促进了γ相的分解,从而生成了K型碳化物。但是在图2中并没有观察到典型的γ+k双相结构,这是由于Fe-9Mn-4Al-0.4C合金中奥氏体形成元素Mn含量不高,要想观察到稳定的γ+k双相结构,合金中Mn的质量分数至少需要达到13 wt.%[8]。

2.3 烧结温度对Fe-9Mn-4Al-0.4C合金致密性的影响

不同烧结温度下各试样的表面形貌如图3所示,并没有发现明显的孔隙存在,这是由于烧结进行到后期在接近烧结体表面形成了无孔的致密层,只有通过腐蚀的手段才能对内部孔隙结构进行观察分析。观察不同烧结温度下各试样的显微特征如图2所示,当烧结温度为1 050℃时,观察到有大量的孔隙存在,这些孔隙首尾相接形成了密集的孔隙网络,在几何外形上是高度连通的。烧结温度提高到1 100℃后,连通的孔隙网络被相互隔离的闭孔所取代,孔隙形状变得愈发不规则同时尺寸明显减小。提高烧结温度,不规则闭孔进一步收缩,最终形成了小尺寸的球形孔隙。

连通孔隙的不断消失与隔离闭孔的收缩是贯穿整个烧结过程中的组织变化特征,烧结温度越高,该变化过程进行得就越快,孔隙的收缩球化也就越彻底。烧结过程中如果孔隙与晶界分离,会导致烧结的最终密度下降,理想情况下致密化后的孔隙位于晶界的边界位置[9]。烧结试样的BSE图像如图4(a)所示,观察后发现,1 100℃烧结温度下,烧结试样中的球形孔隙占据了晶粒边界,形成了标准的孔隙-晶粒边界结构。在孔隙对晶界产生钉扎作用的同时,能够阻止晶粒的进一步长大。

2.4 烧结温度对Fe-9Mn-4Al-0.4C合金物理性能的影响

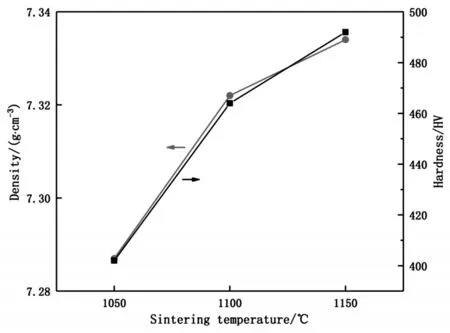

图5为烧结温度对Fe-9Mn-4Al-0.4C合金密度和硬度的影响。在1 050℃,1 100℃和1 150℃的烧结温度下,Fe-9Mn-4Al-0.4C合金试样的密度分别为7.287,7.322,7.334,由于轻质元素Al含量不高,与传统钢相比密度值下降了6%左右,足以应对轻量化需求。合金在烧结温度1 050℃时密度最小,此时试样的硬度最低;随着烧结温度升高,合金致密度也呈现增大趋势,硬度也随之增大。当烧结温度升高到一定程度后,致密度增大趋势变缓,硬度值增量也随之减小。说明烧结体硬度属于对孔隙形状不敏感的性能,主要取决于材料的致密程度。温度升高促进了转变,也导致了一部分碳化物的溶解,但烧结样的主要组成相依旧是处于固溶状态[10]的相,因此对硬度变化影响不大。但由于固溶强化的存在,烧结得到的Fe-9Mn-4Al-0.4C合金比相应锻造材料的硬度高,表现出更为优异力学性能。

3 结论

(1)放电等离子烧结得到的Fe-9Mn-4Al-0.4C合金主要由γ相、Mn溶于Fe3C形成的合金渗碳体和k型碳化物组成;随着烧结温度的持续升高,碳化物首先沿境界析出,最后缓慢溶解。

图3 不同烧结温度下合金的SEM形貌

图5 烧结温度对合金密度、硬度的影响

(2)放电等离子烧结得到的Fe-9Mn-4Al-0.4C合金致密性较好,随着烧结温度的升高,连通孔隙逐渐闭合收缩,最终成为尺寸细小的球形闭孔。孔隙占据晶粒边界,形成孔隙-晶粒边界结构阻止晶粒长大。

(3)放电等离子烧结得到的Fe-9Mn-4Al-0.4C合金具有较高的致密度和显微硬度,随着烧结温度的升高,合金致密度和硬度呈增大趋势;硬度对孔隙形状不敏感,与合金致密度密切相关。