CSP产线全流程负荷分配策略优化

陈小睿,张殿华,马建阳,彭文

(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳,110819)

在热轧带钢生产过程中,负荷分配优化是轧制规程设定的核心内容,合理的负荷分配制度能够充分发挥轧机的能力,稳定生产过程,保证产品的尺寸精度及内部性能,在一定程度上降低能耗,降低生产成本[1-4]。近年来,很多学者采用了等负荷分配、相对等负荷分配、综合等负荷函数目标[5-7]、板形良好目标等优化算法实现了热轧负荷分配的优化设计,取得了一定的研究成果。但这些研究多以机架的出口厚度为待优化变量,通过求解单目标或多目标函数得到负荷分配结果[8-11]。在热轧负荷分配设计过程中,除厚度外,入口温度也是重要的影响因素,不仅影响加热过程能耗,而且影响轧制过程的轧制能耗。在此,本文作者以某CSP 产线作为研究对象,以降低生产过程能耗为目的对负荷分配进行优化,同时在进行负荷分配优化的基础上,考虑到出炉温度和负荷分配中压下存在耦合关系(即出炉温度和负荷分配都与变形抗力有关,且出炉温度与变形抗力为负相关,负荷分配中轧制功率与变形抗力为正相关),将出炉温度和各机架出口厚度分配同时作为待优化变量,建立以加热能耗和轧制能耗为目标的全流程生产过程能耗目标函数,并采用改进的差分进化算法[12-16]对目标函数进行求解。

1 目标函数

1.1 目标函数设计

分别以负荷分配作为待优化变量以及以出炉温度和负荷分配组合作为待优化变量进行函数设计,基于能耗最低原则选取的目标函数表达式如下:

式中:Jmin为总能耗;Ehot为加热炉能耗;Eei为各机架的能耗。

加热能耗模型:

式中:ms为钢坯质量;cs为钢坯比热容;Tc为出炉温度;TR为入炉温度,假设板坯在加热炉入口和出口温度均匀分布;φF为加热炉燃烧效率。

轧制能耗模型:

式中:Ni为电机功率,kW。

电机功率的计算模型如下:式中:ni为电机额定转速,rad;Mi为第i架轧机的轧制力矩,kN·m。

轧制力矩M的计算模型如下:

式中:P为轧制力,N;φ为力臂系数,热轧精轧中为0.39~0.44[17],此处φ= 0.4;lc为接触弧长度,m。

轧制力的计算采用SIMS公式:

式中:B为轧件宽度,mm;l′c为考虑压扁后的轧辊与轧件的接触弧长度,mm;Qp为考虑接触弧上摩擦力造成应力状态的影响系数[17];K为金属变形抗力,K=1.155σ,MPa;KT为前后张力对轧制力的影响系数。

具体的计算方法如变形抗力模型、摩擦力影响系数模型、张力影响系数模型和温度模型等可以参照文献[16-17]。

1.2 约束条件

在实际生产过程中,为保证轧制过程顺利进行,需要考虑工艺约束和设备约束等约束条件。

1)温度约束条件。根据产品生产的工艺需求,出炉温度Tc和终轧温度Tz均应限定在一定范围之内:

式中:Tcmin和Tcmax分别为最小出炉温度和最大出炉温度;Tzmin和Tzmax分别为最小终轧温度和最大终轧温度。

2)咬入条件约束。轧制开始时,咬入角α应小于摩擦角β:

3)轧制力约束。在轧制过程中,各道次的轧制力F应小于机架最大许可轧制力Fmax:

4)电机扭矩Me和功率Ni约束。

式中:Nmax为最大许可轧制功率;Mmax为电机最大允许扭矩。

除上述约束条件外,还应使末机架轧制力尽量接近维持最优板形的轧制力,保证板形良好等。

2 参数自学习动态差分进化算法

2.1 差分进化算法原理

差分进化算法(DE)的主要内容包括:1)初始化种群;2)变异操作;3)交叉操作;4)选择操作;5)贪婪搜索。

2.1.1 初始化种群

初始化种群是依据一定条件随机在搜索空间内生成的一组向量组。以工厂实际生产规程为依据生成种群中的各个个体(向量组中的数);初始种群规模NP对算法的性能有重要影响,若NP过大,则搜索范围变大、搜索能力变强,但是算法的收敛速度和计算速度变慢,使得计算效率下降;而若NP过小,则种群的多样性降低,虽然搜索速度和收敛速度变快,但是搜索能力不足,个体缺少多样性,容易产生局部最优解,因此,NP要选择合适的范围。

2.1.2 变异操作

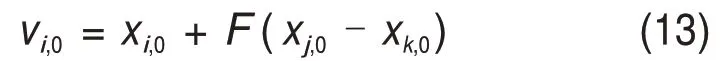

差分进化算法中变异操作的目的主要是生成1组与父代(若是第1 次变异父代是初始种群)不同的试验向量,从而使算法可以寻得优化效果更好的解。采用变异策略DE/rand/1/bin,若假设初始种群为{X0=(x1,0,x2,0,…,xi,0),i=1,2,…,NP},则与xi,0一一对应的变异向量vi,0的变异公式为

式中:xj,0和xk,0为父代中2 个与xi,0不同的个体,通常称xi,0为基向量,xj,0-xk,0为差分矢量,F为缩放因子,在0~1.2之间取值[18]。

2.1.3 交叉操作

在交叉操作中,需要引入交叉概率常数CR,交叉概率常数是交叉操作的决定性因素,对于父代、子代中同一维度的个体(如i和vi,0),若将交叉后形成的种群中每个个体(试验向量)定义为ui,0,则差分进化算法中的交叉操作表达式为

式中:k为随机数,每次交叉中k都随机生成1次,k∈[0,1];而对于CR而言,一般采用自学习模式不断进行优化,CR∈[0,1]。交叉示意图如图1所示。

图1 交叉操作示意图Fig.1 Diagram of crossover

2.1.4 选择操作

在选择操作中,需要运用到适应度函数f(x),一般地,f(x)越小,适应度越好。

2.2 参数自学习动态差分进化算法

2.2.1 动态差分进化策略

在原创差分进化算法(DE)中,进化总是从上一个种群全部变成下一个种群,这种进化方式是一种静态结构。吴亮红等[19]对基本差分进化算法进行了动态改进,提出了动态差分进化策略(dynamic differential evolution, DDE),实现个体的动态更新,加快算法的计算速度和收敛速度。

2.2.2 参数自学习策略

差分进化算法具有受控参数少的特点,缩放因子F和交叉概率常数CR对算法的优化能力有重要影响,若F和CR保持不变,则目标函数的最优解容易出现早熟收敛和陷入局部最优等问题,许多学者[20-21]对此进行了大量的研究,提出参数自学习策略,根据参数自身在优化过程中对优化目标的适应度函数影响程度,通过调整参数平衡搜索过程中收敛速度和局部最优的问题,使进化过程朝适应度更好的方向进行,提高算法的优化性能。

3 仿真结果分析

3.1 计算流程

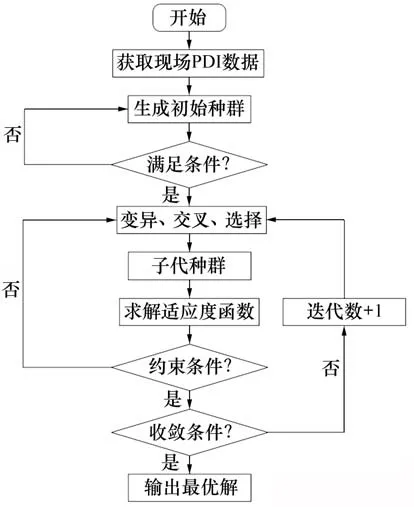

采用自学习动态差分进化算法对建立的目标函数进行求解,计算流程图如图2所示。主要步骤如下:

图2 优化过程计算流程图Fig.2 Flow chart of load distribution calculation

步骤1)根据实际的PDI数据,生成300组初始数据,初始数据由各道次的压下量(或者出炉温度和各道次压下量)组成;对各个参数进行初始化设定,如交叉概率常数、缩放因子和最大迭代数等;

步骤2)对300 组初始数据求解适应度函数(能耗),对于适应度函数为负值的数据进行重新求解赋值,直到生成300组满足要求的初始数据,设为初始种群,求出初始种群中满足约束条件的最优适应度函数并进行记录;

步骤3)对初始种群进行变异和交叉操作,生成的新的300组数据,设为交叉种群,计算交叉种群的适应度函数,并让交叉种群与初始种群进行一对一的选择操作,生成新的300组数据设为子代种群;

步骤4)计算子代种群的适应度函数,求出满足约束条件的最优适应度函数;

步骤5)若子代种群的最优适应度函数比初始种群的最优适应度函数更优,则对记录的最优适应度函数进行更新;

步骤6)将上一代的子代种群当成新的初始种群,重复步骤2)~6)进行迭代计算;

步骤7)设定收敛条件,若迭代次数大于500或者最优适应度函数在连续100 代内未发生变化,则输出最优适应度函数并输出出炉温度、压下量、变形程度、变形抗力和轧制力等数据。

3.2 分析与讨论

以某CSP 生产线为对象验证优化过程,产线基本参数如表1所示。选取典型产品Q235B钢2种规格分别计算经验方法(产线经验数据)、不考虑出炉温度的负荷分配优化、考虑出炉温度和负荷分配的多目标优化方法在生产过程中的总能耗。Q235B钢规格如表2所示。

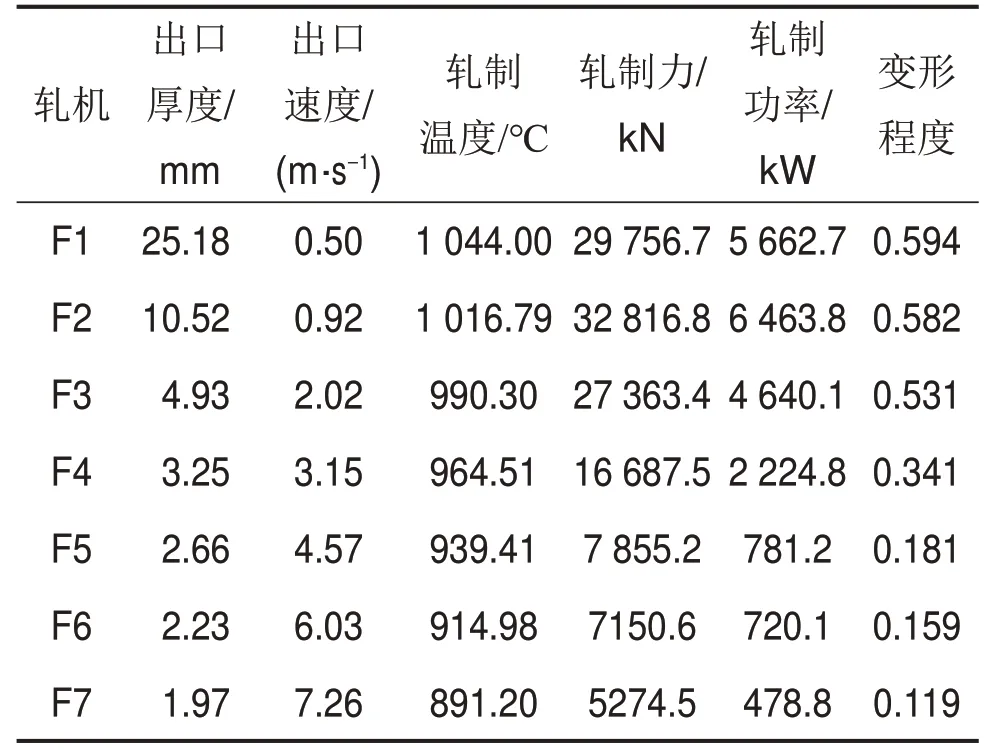

采用参数自学习差分进化算法对目标厚度为1.97 mm 的Q235B 钢进行优化计算,3 种方法计算的总能耗对比曲线如图3所示。多目标优化后出炉温度为1 106.84 ℃,轧制参数如表3所示。

对目标厚度为1.97 mm的产品的优化结果进行分析可知,在使用负荷分配方法优化时,整个轧制过程能耗从3.85×109J下降到3.62×109J,下降了约6.06%;在使用多目标优化方法进行优化时,出炉温度从1 127 ℃下降到1 106.8 ℃,整个过程能耗从3.62×109J 降到3.50×109J,下降了约9.14%。目标函数求解过程收敛迭代曲线如图4所示,收敛速度约为1.45 s,能够满足在线要求。

对目标厚度为1.97 mm 的Q235B 钢进行优化计算,其能耗对比曲线如图5所示。多目标优化后出炉温度为1 109.64 ℃,轧制参数如表4所示。

表1 产线基本参数Table 1 Parameters of production line

表2 优化用典型产品Q235B钢规格Table 2 Data of typical product Q235B steel

图3 1.97 mm厚Q235B钢产品能耗曲线Fig.3 Energy consumption curves of Q235B steel with thickness of 1.97 mm

表3 1.97 mm厚Q235B钢轧制参数Table 3 Rolling parameters of Q235B steel with thickness of 1.97 mm

图4 1.97 mm厚Q235B钢目标函数求解过程的收敛情况Fig.4 Convergence iterative curve for solving objective function of Q235B steel with thickness of 1.97 mm

图5 1.69 mm厚Q235B钢产品能耗曲线Fig.5 Energy consumption curves of Q235B steel with thickness of 1.69 mm

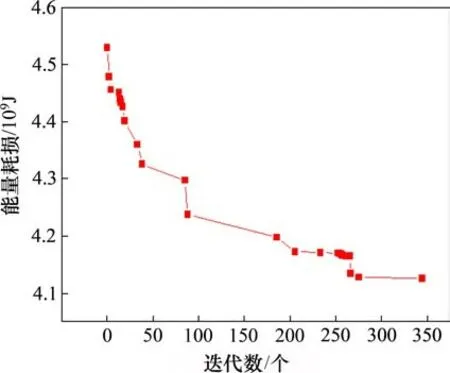

对目标厚度为1.69 mm的产品的优化结果进行分析可知,在使用负荷分配方法优化时,整个过程能耗从4.53×109J 下降到4.23×109J,下降了约6.66%;在使用多目标优化方法进行优化时,出炉温度从1 132℃下降到1 109.6 ℃,整个过程能耗从4.53×109J 下降到4.13×109J,下降了约8.91%。目标函求解过程收敛迭代曲线如图6所示,收敛速度约为1.39 s,能够满足在线要求。

结果表明,本文所提出的方法能够实现目标函数的快速求解,能够得到满足设备、工艺条件的要求,实现了出炉温度和负荷分配的优化,达到了生产过程降低能耗的目的,对现场实际生产有很好的指导作用。

表4 1.69 mm厚Q235B钢轧制参数Table 4 Rolling parameters of Q235B steel with thickness of 1.69 mm

图6 1.69 mm厚Q235B钢目标函数求解过程的收敛情况Fig.6 Convergence iterative curve for solving objective function of Q235B steel with thickness of 1.69 mm

采用差分进化算法完成生产过程中的出炉温度和负荷分配的优化问题体现了差分进化算法在解决优化分配问题上的可行性,求解速度能够满足在线使用要求。

4 结论

1)建立了生产过程能耗目标函数,并将出炉温度的和负荷分配作为待优化变量,通过目标函数的快速求解实现了生产能耗的优化过程。

2)通过参数自学习动态差分进化算法实现了所建立目标函数求解过程,通过优化同时得到了出炉温度和轧制过程的负荷分配。

3)对2种典型规格的产品优化后,轧制总能耗分别下降了约9.14%和8.91%,实现了目标函数的求解;同时收敛速度快,求解时间小于2 s,能够满足在线应用的要求,实现了对现场生产工艺的优化。