铝合金汽车车身点焊电极失效机理及延寿技术研究

于汇泳,周慧琳,刘 丹

铝合金汽车车身点焊电极失效机理及延寿技术研究

于汇泳1,周慧琳2,刘 丹3

(1.河南工学院 车辆与交通工程学院,河南 新乡 453003;2.河南工学院 材料科学与工程学院,河南 新乡 453003;3.上海汽轮机厂有限公司,上海 200240)

通过试验对铝合金车身点焊电极烧损的失效机理进行了分析。点焊时,由于电极和铝合金工件间的不均匀点接触引起的局部强烈反应,加快了电极的烧损失效速度。利用点焊时的加压作用和其产生的电阻热,在铝合金点焊电极端面成功制得Cu-Ti-B复合涂层,该复合涂层可减轻电极的烧损,延长电极的使用寿命。

铝合金点焊;电极烧损;涂层

在铝合金汽车车身自动化生产中,电阻点焊是重要的焊接加工方法。但是铝合金的导电和导热性能非常好,其表面往往又存在一层致密的氧化膜,该氧化膜熔点非常高,这些都会导致铝合金点焊时极易产生电极烧损,不断更换电极不仅增加成本,也严重阻碍了车身的自动化生产。因此,提高点焊电极的使用寿命已成为铝合金汽车车身自动化生产的一个核心问题[1,2]。

本文主要针对铝合金车身点焊电极的失效原因进行分析,并对如何提高其使用寿命进行探讨。

1 铝合金车身点焊电极失效机理研究

传统的电极失效机理认为引起点焊电极失效的原因主要有电极的磨损、点焊时电极本身产生的塑性变形、电极和工件间产生的合金化等,并且这些失效形式往往相互促进,更是加快了电极的失效[3]。本文通过试验对点焊一定次数后的电极尺寸和形貌的变化进行了分析,提出了铝合金车身点焊电极失效的机理。

1.1 铝合金点焊电极失效机理试验

试验采用逆变式直流电阻点焊机和端面直径为4.5m的铜铬锆电极,并以厚度为0.8mm 的LF2铝合金为试样。把试样分成两组,第一组试样点焊前不做任何处理,第二组试样在点焊前去除表面的氧化膜。试验采用如表1所示的工艺参数对两组试样分别进行点焊,用显微镜分析电极端面尺寸和形貌。

表1 铝合金点焊工艺参数

图1是电极端面原始状态图,图2是第一组试样点焊1次后电极端面状态图,可以看到边缘处已出现凹凸不平的现象,并且有一些颗粒状物质生成,呈灰白色。第二组试样点焊1次后的试验现象和第一组一样,但没有第一组明显。

随着点焊次数的增多,电极端面状态开始发生明显变化。两组试样点焊200次后电极端面状态如图3、图4所示,电极表面尺寸如表2所示。从图3可看出第一组试样点焊200次后电极端面中心处有少量的灰白色生成物,在凹坑处有不均匀的大块的白色生成物。从图4可看出第二组试样点焊200次后电极端面中心处有比较均匀的大片的灰白色生成物,在凹坑处有不均匀的小块的白色生成物,但相对较少。

图1 电极端面原始形貌

图2 点焊1次后电极端面形貌

图3 第一组试样点焊200次后的电端面形貌

图4 第二组试样点焊200次后的电极端面形貌

表2 两组试样点焊200次后的电极表面直径 mm

1.2 试验结果及分析

第一组试样,其表面存在一层电阻很大的氧化膜,在通电瞬间这层氧化膜会不均匀地局部破碎,使产生的热量分布不均匀,造成局部强烈反应而形成较大的铝飞溅,图3中凹坑处的大块白色物质就是铝飞溅。同时在电极表面产生的局部塑性变形处铝飞溅会较多地扩散,形成脆性的铜铝金属间化合物,图3中的灰白色产物就是铜铝化合物。当电极抬起时,由于机械撕扯力的作用,在铜铝合金化和不均匀点接触引起的局部小爆炸的交互作用下,生成的脆性铜铝金属间化合物会剥落下来而在电极表面形成新的凹坑,从而又在电极表面形成新的不均匀点接触,如此循环下去,就加快了电极的烧损速度。

第二组试样,其表面的氧化膜被除掉,点焊时在电极压力的作用下电极和工件接触得比较好,产生的热量分布相对比较均匀,并且因为接触面面积比较大,电流密度比较小,在通电瞬间产生的局部小爆炸比较小,形成的铝飞溅比较少,电极表面产生的局部塑性变形也比较小,并且因为去除了工件表面的氧化膜,铝的扩散也就更加容易,所以在电极和工件接触处形成铜铝化合物就会比较容易且分布也比较均匀,在图4中可以看到比图3更为明显的大片灰白色铜铝化合物。

2 电极延寿技术研究

从以上试验结果可知,提高电极寿命可以从两方面来考虑:(1)尽量减少点焊电极和铝合金工件两者之间的铜铝合金化反应;(2)尽量减少点焊电极和铝合金工件两者之间的不均匀点接触。本文因此提出在铝合金点焊电极表面形成一层涂层的方法来达到以上两方面的要求,以减轻电极烧损,提高电极的使用寿命。试验采用含有TiB2的铜基复合涂层,这是因为TiB2可以与电极铜基体形成良好的冶金作用,并且TiB2可以增强制得的复合涂层基体强度,减轻在点焊过程中电极端部产生的塑性变形,从而减少点焊电极和铝合金工件两者之间的不均匀点接触。并且TiB2导电、导热性好,且不和铝发生反应,能减轻点焊电极和铝合金工件间的铜铝合金化反应[4,5]。

2.1 电极表面复合涂层的制备工艺

试验采用直流电阻点焊机和直径为5mm铬锆青铜电极,并以厚度为1.2mm LF21铝合金为试样,点焊前对试样进行除膜处理。试验中,混合粉末中B4C和Ti按摩尔比1∶2的量加入,Cu粉所占比例为60%。采用的复合涂层成型装置如图5所示,采用的点焊参数如表3所示。

从试验现象可以看出,因为反应室不是完全密封的,所以在点焊瞬间会有少量的粉末在冲击力的作用下沿电极和电木间的空隙飞出,产生火花;电木因为受热作用产生黑烟。试验中刚开始采用较小的点焊电流,并逐渐增长点焊时间,因此混合粉末受到的热冲击会比较小,产生的飞溅也比较小。把制得的复合涂层连同部分铜基体横向切开,做成金相试样。

图5 复合涂层制备示意图

表3 点焊参数(点焊压力F:4000N)

2.2 试验结果分析

用光学显微镜观察可以看到,金相试样的一部分是电极铜基体,另一部分是试验制成的复合涂层。如图6所示,上面的是涂层组织,呈灰黑色;下面的是铜基体,呈黄白色。

2.2.1 涂层组织1分析

(1)组织分析。图7所示的组织称为涂层组织1,我们可以观察到在涂层中弥散分布着不规则形状的颗粒状物质。试验中,当采用比较小的点焊电流和短的通电时间时,这种组织出现得比较多,并且在基体中分布的也比较均匀,如图7所示。但如果增大点焊电流和通电时间,产生的电阻热也会增多,这种组织会因为吸收了较多的电阻热而快速熔化,导致数量减少,并且变细变小,分布也开始变得不均匀,如图8所示。

图6 复合涂层与铜电极基体结合良好

图7 试样中带棱角的颗粒弥散分布

图8 局部区域带棱角的颗粒变细变小

图9 试样中带有棱角的颗粒弥散分布在涂层基体上

(2)成分分析。对试样中的涂层做扫描电镜观察(放大1000×),如图9所示。

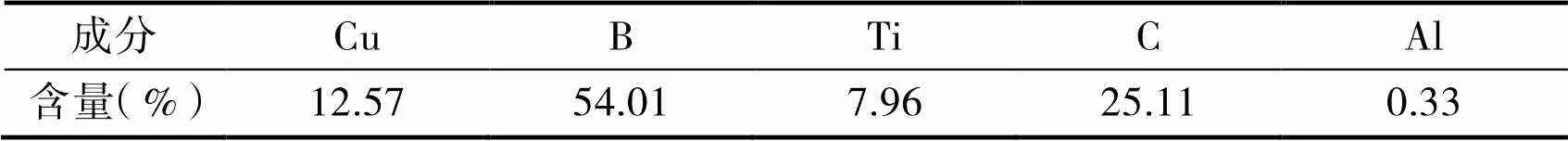

表4是其中黑色颗粒的能谱成分分析结果。从表4中可以看出,颗粒中大部分的成分是C和B元素,虽然它们的原子个数比不是1∶4,但由于C的存在形式有很多种,故很难准确测定其含量,但结合颗粒的形貌综合判断可以得出这种黑色颗粒就是B4C[6]。

表4 试样中有棱角颗粒的能谱成分分析

表5是对试样涂层基体的能谱成分分析结果,可以看到其中含有比较多的铜和钛,我们认为基体是Cu/Ti合金[7]。Cu/Ti合金比纯铜要稳定,可以抑制电极表面的铜铝合金化。

表5 试样中基体的能谱成分分析

2.2.2 涂层组织2分析

(1)组织分析。图10所示的组织为涂层组织2,可以观察到有一种细小的颗粒状物质弥散分布在涂层基体中。试验中,当采用比较小的点焊电流和短的通电时间时,这种颗粒会比较小,但如果增大点焊电流和通电时间,产生的电阻热就会增多,这种小颗粒会迅速长大,甚至长大成长条状。

图10 试样中的粒状TiB2

(2)成分分析。表6是试样中的细小颗粒的能谱成分分析结果。我们可以看到其中含有比较多的B、C、Cu、Ti,因为复合涂层的基体是Cu/Ti合金,故可以从小颗粒的形貌综合判断出它就是粒状的TiB2[8]。

表6 试样2中细小颗粒的能谱成分分析结果

3 结论

本文通过试验分析了铝合金车身点焊电极失效的原因,提出了一种提高铝合金点焊电极寿命的技术,并得出如下结论。

(1)引起铝合金点焊电极烧损失效的原因是点焊时点焊电极和铝合金工件两者之间存在不均匀的点接触,在通电瞬间这些不均匀的点接触会造成局部强烈反应和铜铝合金化,这种局部强烈反应和铜铝合金化交互作用,加快了电极的烧损失效。

(2)利用点焊条件,可以在电极端面制成Cu-Ti-B复合涂层,该复合涂层可减轻电极烧损,提高电极的使用寿命。

[1] 曲晓峰.轻质材料在汽车上的应用[J].中国机电行业,2002(7):37-38.

[2] WANREN A S. The future of applying aluminum alloy to automobile[J].Aluminum,2003,6711:1078-1080.

[3] 徐梅,郦剑,董仕杰.点焊电极失效的研究进展[J].热加工工艺,2003(2):47-49.

[4] 程方杰,廉金瑞.铝合金电阻点焊电极烧损机理研究[J].兵器材料科学与工程,2003(2):26-28.

[5] WANG X.The metallurgical behavior of B4C in the iron-based surfacing alloy during PTA powder surfacing[J].Applied surface science,2005,252:2021-2028.

[6] 周慧琳,段翠芳,刘丹.TiC晶须对铜基点焊电极的影响[J].焊接技术,2013,12(42):46-47.

[7] 黄勇,樊丁,樊清华.铝合金点焊的试验研究[J].焊接,2004,10(3):52-54.

[8] 王惜宝.Fe-Ti-B激光熔敷层中TiB2晶须的原位合成[J].金属学报,2003,39(2):193-198.

The Research on the Failure Mechanism and Life Extension Technology of Spot Welding Electrode for Aluminum Alloy Automobile Body

YU Hui-yong1, ZHOU Hui-lin2, LIU Dan3

(1.College of Vehicle and Traffic Engineering, Henan Institute of Technology, Xinxiang 453003, China;2.College of Materials Science and Engineering, Henan Institute of Technology, Xinxiang 453003, China;3.Shanghai Turbine Plant Company Limited, Shanghai 200240, China)

The paper explored the failure mechanism of electrode burnout during spot welding of automotive aluminum alloys through experiment which indicates that the local strong reaction caused by uneven point contact between the electrode and the aluminum alloy work piece during spot welding accelerates the burning loss of electrodes. The Cu-Ti-B composite coating was successfully fabricated on the end face of the aluminum alloy spot welding electrode by means of the pressurization effect and resistance heat generated during spot welding. The composite coating can reduce the burning loss of the electrode and prolong the service life of the electrode.

aluminum alloy spot welding; electrode burnout; coating

TB333

A

2096–7772(2020)01–0055–05

2019-11-20

河南省高等学校青年骨干教师培养计划项目(2016GGJS-196);河南省科技攻关项目(192102210214)

于汇泳(1980―),男,河南许昌人,副教授,博士,主要从事材料加工研究。

(责任编辑吕春红)