使用不同催化剂转产过程中淤浆法HDPE脱气仓结块原因分析

李 伟,惠 珽,王景方,王 宝,杜 浩,高胜利,贺 同,延东东

(陕西延长中煤榆林能源化工有限公司,陕西省榆林市 718500)

陕西延长中煤榆林能源化工有限公司的高密度聚乙烯(HDPE)装置,设计产能为300 kt/a,为满足市场需求,提高企业利润,经常需要进行转产。在使用钛系催化剂生产PE100级管材专用HDPE(简称钛系HDPE)后转换成用铬系催化剂生产薄膜级HDPE(简称铬系HDPE)过程中,低压闪蒸脱气仓(V-4003)在停车和开车期间都会发生粉料结块现象,严重时直接造成装置停车。本工作对停车与开车期间的装置各系统运行情况及反应器内聚乙烯相对分子质量进行了分析,通过改变反应器的工艺条件,成功解决了转产过程中V-4003内聚乙烯粉料结块的问题。

1 转产过程中V-4003粉料结块原因分析

1.1 V-4003粉料结块的表征

2017年12月,在钛系HDPE转产铬系HDPE过程中,铬系HDPE开车24 h后V-4003中聚乙烯结块,导致装置停车。打开V-4003手孔取样,发现V-4003中聚乙烯为白色硬质结块(见图1),单块长达 15 cm以上,部分块料长达100 cm,严重堵塞了V-4003的出口,质量为几百克至数十千克,在外力作用下不易破碎。因块料的尺寸较大,所以无法通过高压闪蒸釜与低压闪蒸釜之间的粉料输送管线,说明块料形成于V-4003中,高压闪蒸系统至V-4003的工艺流程示意见图2。

图1 V-4003内块料的数码照片Fig.1 Agglomeration in V-4003

图2 高压闪蒸系统至V-4003的工艺流程示意Fig.2 Process flow from high pressure separator V-4001 to degasser V-4003

1.2 V-4003工艺运行分析及建议

V-4003运行温度约70 ℃,压力为0.035 MPa左右,防止底部粉料堆积并脱除粉料中的异丁烷,底部设有吹扫气,吹扫气为工艺气体的回收气或氮气,在正常生产过程中,吹扫气采用工艺气;V-4003底部出现块料后,在低压溶剂回收系统对工艺吹扫气与块料进行取样分析。V-4003工艺吹扫气中,氢气、甲烷、氮气、乙烯、乙烷、丙烷、异丁烷的摩尔分数分别为0.8%,2.3%,41.0%,28.8%,7.6%,0.3%,11.1%。由此看出,V-4003工艺吹扫气中含有大量乙烯,为V-4003中各组分继续发生反应提供足够的乙烯环境。

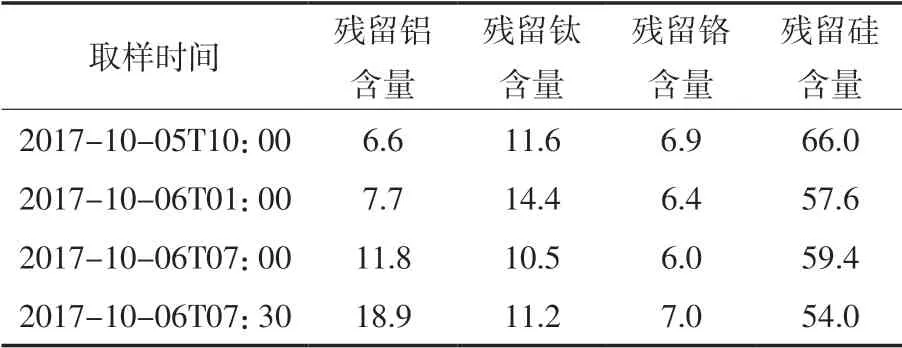

从表1看出:在钛系HDPE转产铬系HDPE后,块料中残留较多的钛和铝,表明系统中依旧残留着少量的三乙基铝等钛系催化剂。此外,更换高压闪蒸过滤器滤袋,打开过滤器后,发现系统中依旧存留着三乙基铝等残留催化剂组分,也证明三乙基铝等残留催化剂在短期内并未置换出去;残留的催化剂组分以及乙烯单体可能在V-4003中在部分保留活性中心的聚乙烯粒子上面继续反应,加大了V-4003内块料的生成概率。因此,在转产期间,V-4003内的吹扫气应由工艺气切换为氮气,降低V-4003料位,减少停留时间。同时,通过增加重组分脱除塔的脱除量,及时置换出系统中残余的三乙基铝,从而避免因V-4003内乙烯浓度过高,三乙基铝残留过多而发生聚合,导致结块。从表1还看出:残留铬含量较高,是因为在铬系HDPE开车期间,需要经历1个诱导期,而且反应初期,反应器内活性较差,因此加入的铬系催化剂较多,所以在开车期间铬系含量较高属正常现象。

表1 V-4003中块料取样分析数据Tab.1 Sampling and analysis data of block material in V-4003 mg/kg

2 反应器运行条件分析及建议

在英国英力士公司淤浆环管工艺(Innovene S)中,在正常生产期间,氢气是相对分子质量调节剂,从而很容易控制聚乙烯的熔体流动速率(MFR)。共聚单体1-己烯是HDPE密度或结晶度的主要控制参数。此外,1-己烯也是影响聚乙烯MFR的链转移剂,但较氢气的影响弱。

2.1 第一反应器内聚乙烯产品分析

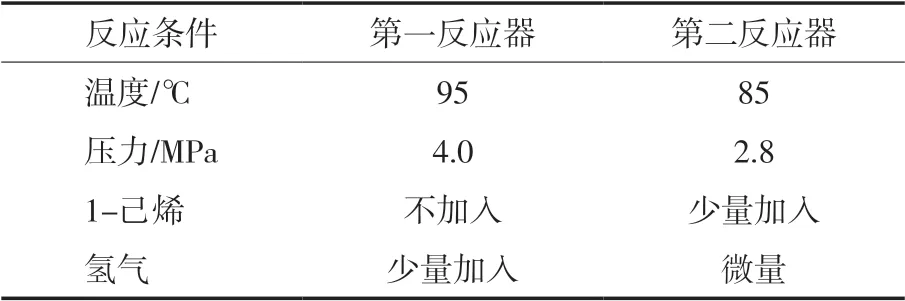

装置在计划停车期间,为防止产生过多的低密度聚乙烯,提前3 h切断第二反应器内1-己烯的进料;防止产生过多的高相对分子质量聚乙烯,第一反应器内氢气量保持不变,直到用CO终止剂彻底终止反应为止。钛系HDPE正常生产期间的反应条件见表2。

表2 钛系HDPE正常生产期间的反应条件Tab.2 Operating conditions of reactors with Ti catalysts

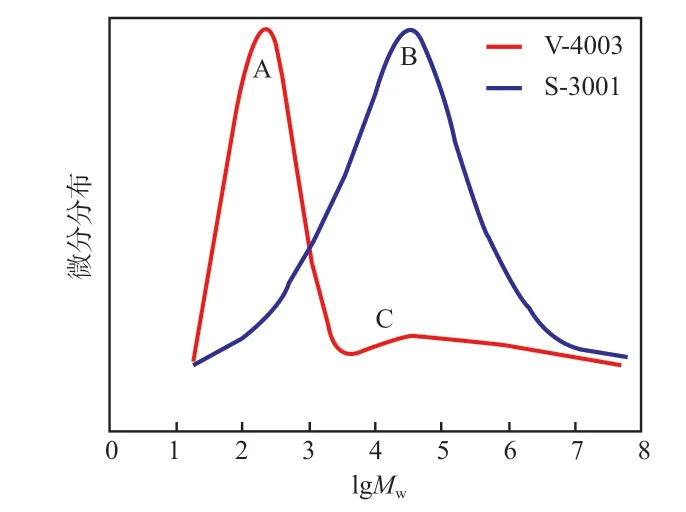

在使用CO终止第一反应器及第二反应器内的反应期间,通过对V-4003和第一反应器粉料取样器(S-3001)进行取样,并进行凝胶渗透色谱(GPC)分析,发现V-4003内试样的相对分子质量分布曲线呈双峰结构(见图3)。在生产期间,由于第一反应器加入氢气,聚乙烯的相对分子质量较低,相反,第二反应器内聚乙烯的相对分子质量较高,因此出现A峰的聚乙烯主要在第一反应器内生成,出现C峰的聚乙烯在第二反应器中生成,而出现B峰的聚乙烯为正常生产期间从S-3001内取得。从图3看出:A峰处聚乙烯的重均分子量(Mw)约为1 000,较正常生产期间S-3001内聚乙烯的Mw低。因此,可判断出在使用CO终止第一反应器、第二反应器内的反应后,在第一反应器内形成了较多的低相对分子质量、高MFR聚乙烯。在停车期间,由于第一反应器内聚乙烯的相对分子质量较低且反应温度较高,部分低相对分子质量聚乙烯易溶解于异丁烷中,在钛系HDPE转产铬系HDPE后,溶解于异丁烷的低相对分子质量聚乙烯在V-4003中随着异丁烷的气化析出,此时低聚物析出并黏附在铬系HDPE粉料颗粒上,由于低相对分子质量聚乙烯含有较多的钛系催化剂,这些催化剂的存在会诱发铬系HDPE粉料结块。因此,避免停车期间反应器内产生过多的低相对分子质量聚乙烯,可有效地解决低相对分子质量聚乙烯溶解于异丁烷中而带来的V-4003中粉料结块风险[1]。

图3 V-4003,S-3001内聚乙烯的相对分子质量及其分布Fig.3 Relative molecular mass and its distribution of polyethylene in V4003 and S-3001

2.2 第二反应器内聚乙烯的分析及建议

在生产钛系HDPE期间,第二反应器主要通过加入1-己烯调整HDPE密度。第二反应器停车时,通常提前1 h停1-己烯进料,所以在使用CO终止第一反应器与第二反应器内的反应后,反应器内残留的1-己烯导致第二反应器内1-己烯浓度过高,反应器中生成较多低密度聚乙烯。

在Innovene S工艺中,异丁烷本质上是非常中性的溶剂,当聚乙烯密度一定,反应温度过高时,聚乙烯粉料颗粒会溶解于异丁烷中,此温度取决于聚乙烯的密度,正常操作配置中,反应器温度绝不能超过溶解温度。聚乙烯密度越低,越易溶解于异丁烷中。

生产钛系HDPE期间的第二反应器温度为85 ℃(见表2),当反应终止后,由于反应器内残留1-己烯过多,可能造成局部聚乙烯的密度过低。从图4可看出:在第二反应器温度为85 ℃的情况下,密度低于0.915 g/cm3,此时这些密度较低的聚乙烯粉料便会溶解于异丁烷中。一部分溶解于异丁烷中的聚乙烯迁移到反应器壁上,与冷反应器壁接触时便固化,造成轴流泵功率持续上涨;另一部分在V-4003中随异丁烷的的闪蒸而析出,在铬系HDPE开工后诱发V-4003内粉料颗粒结块。因此,通过减少低密度聚乙烯在反应器中产生,可避免低密度聚乙烯颗粒溶解于异丁烷中,从而带来V-4003内结块的风险[2]。

图4 反应器内聚乙烯密度与反应温度的关系曲线Fig.4 Reacting temperature as a function of density of polyethylene in reactor

此外,通过震筛法对PE100级管材专用钛系HDPE粉料(简称PE100料)与薄膜级铬系HDPE粉料(简称膜料)的粒径分布进行分析,从表3可看出:PE100料中细粉(粒径小于0.075 mm)的质量分数为32.32%,远高于膜料的3.17%,这是因为在使用MT2110型钛系催化剂生产相对分子质量分布呈双峰的PE100料期间,由于MT2110型催化剂的颗粒形态不佳,所以聚乙烯的颗粒形态较差,大颗粒和细粉的含量较高;同时,在聚合过程中不规则、不密实的催化剂颗粒在反应器内的高流速介质中易破碎,进而产生HDPE细粉。HDPE细粉结合较多的低相对分子质量聚乙烯,极易黏附在反应器和输送管道的管壁上,这也极易在转产铬系HDPE后诱发V-4003内聚乙烯结块[3-4]。

表3 HDPE装置PE100料与膜料的粒径分布数据Tab.3 Particle size distribution of PE100 and membrane materials

3 结论

a)在停车转产前,提前1 h停三乙基铝进料,加大重组分脱除塔的排放量,减少系统内三乙基铝的残余量;同时,在开停车期间将V-4003中的工艺气切换为氮气,降低V-4003料位,减少停留时间,从而降低V-4003结块的概率。

b)停车前,适当降低第一反应器的氢气量,减少低相对分子质量聚乙烯的产生。

c)停车转产前,提前3 h停1-己烯,防止产生过多低密度聚乙烯。

——基于山东省5个地级市的渔户调查数据*