氧化剂中氧含量对气液两相旋转爆轰影响的数值模拟和实验研究*

李宝星,舒慧明,李宏岩,赵凤起,翁春生,古呈辉

(1. 西安近代化学研究所,西安 710065;2. 南京理工大学 瞬态物理国家重点实验室,南京 210094)

0 引言

随着航空航天事业的飞速发展,人们对推进系统的要求越来越高,亟待发展一种循环效率更高、推进性能更优越的动力装置。然而,爆轰燃烧能够在极短时间内释放出大量能量,比传统燃烧方式具有更高的热力循环效率。基于爆轰燃烧的旋转爆轰发动机(rotating detonation engine,简称RDE[1])利用旋转的爆轰波压缩预混燃料实现高效燃烧,在环形燃烧室上游形成一个或多个周向传播的爆轰波,爆轰产物从尾部高速排出,从而产生推力的一种新型发动机。

RDE已成为了国内外研究的热点,俄罗斯、美国、日本、中国等国家针对旋转爆轰开展了大量实验和数值仿真研究,并取得了丰富的研究成果。目前,对液态燃料实现连续旋转爆轰的实验研究相对较少。其中,俄罗斯的Bykovskii等在液态丙烷或液态煤油为燃料、空气为氧化剂的实验中,未能实现连续旋转爆轰,主要是由于液态燃料需要经历雾化、掺混、蒸发等复杂过程,且反应物活性较低;随后,在空气中添加额外氧气(富氧空气中的氧含量为50%),提高反应物活性后,才实现了这两种燃料的连续旋转爆轰[2]。2016年采用煤油/空气为燃料,其中空气中加入少量氢气,在直径为503 mm、厚度为18 mm的大尺寸环形燃烧室内实现了连续旋转爆轰,在不加氢气条件下,也无法形成连续旋转爆轰[3],说明在常温条件下,液态燃料与空气在环形燃烧室内比较难实现连续旋转爆轰。此外,波兰的Kindracki也发现常温下煤油与空气混合物未能实现自持传播的爆轰波,在空气中加入少量氢气后,爆轰波成功起爆[4]。国内的国防科技大学王迪等人开展煤油两相旋转爆轰实验研究,当煤油流量为78 g/s,氧气流量为224.0 g/s,空气流量为72.5 g/s(氧含量为81.2%),当量比为1.083时,爆轰波以单波形式传播,平均波速为649 m/s;以氧气为氧化剂时,爆轰波以双波形式传播,波速高达1848 m/s[5]。南京理工大学的郑权等成功实起爆并实现了汽油/富氧空气连续旋转爆轰实验,爆轰波传播频率为2.1~2.4 kHz,传播速度为1022.2~1171.8 m/s。在工况范围内,爆轰波的传播速度随总推进剂的质量流量增大而增加[6],并开展双波对撞模态下推力测试,爆轰波平均传播速度为1051 m/s,发动机获得的有效推力为607.3 N,燃料比冲为735.1 s[7]。李宝星等开展了气液两相旋转爆轰数值模拟研究,模拟出燃烧室内爆轰波的传播过程及流场的变化特性[8]。

综上可知,在气液两相旋转爆轰过程中,混合物的反应活性起着决定性作用,不仅影响爆轰波的传播特性,当活性偏低甚至会导致无法成功起爆。目前,氧化剂中氧含量对气液两相旋转爆轰的影响尚不清晰,因此,本文采用守恒元与求解元的计算方法(conservation element and solution element method,简称CE/SE方法)对液态汽油和富氧空气为预混燃料的气液两相旋转爆轰二维流场进行求解,分析氧化剂中氧含量对气液两相旋转爆轰波起爆与传播特性的影响,为液态燃料RDE的研究提供一定的理论支撑。

1 两相旋转爆轰理论模型

旋转爆轰发动机一般采用环形燃烧室,为了问题的简化,截取环形燃烧室中间层的圆柱面,沿着圆柱面的母线展开,获得的二维矩形计算模型如图1所示[8]。图1中,x轴和y轴分别表示燃烧室的周向和轴向,长度分别为L和H;左右端通过周期边界相连,下端为新鲜预混燃料入口边界,上端为排气边界。

图1 两相旋转爆轰二维流场计算模型Fig.1 Two dimensional flow field calculation model of two-phase rotating detonation

1.1 基本假设

气液两相连续旋转爆轰过程十分复杂,为简化计算,在流场计算过程中,提出以下假设[8]:

(1)将液态燃料视为液滴,液滴与氧化剂充分预混合;

(2)计算过程中忽略粘性以及与壁面的热传导;

(3)液滴在蒸发、剥离过程中保持为球状,液滴间互不影响,且温度均匀分布;

(4)液滴在激波扫过后仍保持球状,在气流作用下发生剥离;

(5)液滴蒸发剥离的气体与氧化剂瞬间完成混合。

1.1 基本假设

根据上述假设,气液两相连续旋转爆轰的控制方程为[9-10]

(1)

总能E1、E2分别为

(2)

式中Cvi(i=1,2,3,4,5)分别为氧气、汽油蒸气、二氧化碳、水蒸气和氮气的定容比热;Yi为相应组分的质量分数;Cv为汽油液滴的定容比热。

在爆轰过程中,液滴通过剥离和蒸发对气相质量的贡献率md为[11]

(3)

式中r0为燃料液滴半径;N为单位体积内液滴个数。

液滴半径变化率由剥离和蒸发两部分组成[11]:

(4)

式中μ、η分别为气体粘度和液滴粘度;λ为气体热传导系数;Nu为努塞尔(Nusselt)数;T为温度;L为液滴的蒸发潜热。

Nu=2+0.6Re1/2Pr1/3

(5)

(6)

式中Pr为普朗特数;V为速度矢量,|V1-V2|=[(u1-u2)2+(v1-v2)2]1/2。

气相与液滴群之间的周向和轴向作用力Fx、Fy分别为[11]

(7)

(8)

其中,CD为阻力系数,表达式为

(9)

假设汽油为辛烷单一组分,辛烷的一步化学反应方程式为[12]

aC8H18+12.5aO2+bN2→8aCO2+9aH2O+bN2

(10)

(11)

式中A为化学反应指前因子;m、n为反应级数;Ea为活化能;Ru为普适气体常数。

根据式(11)求得汽油蒸气质量消耗速率,相应的化学反应释热量Qcomb为

(12)

式中qf为汽油蒸气的热值,等于4.6×107J/kg。

气相与液滴群之间的对流传热Qcomv为[11]

(13)

2 计算方法及初始条件和边界条件

2.1 计算方法

本文采用的守恒元与求解元的方法[9](简称CE/SE方法)是求解强间断问题的一种新方法。其计算格式简单、精度高、捕捉爆轰波等强间断能力强,在求解爆轰等强断面物理问题方面已有很多成功算例[10-12]。旋转爆轰发动机内爆轰波为强间断,利用CE/SE方法计算有独特的优势,其详细计算格式见文献[9]。

2.2 初始条件、边界条件及源项的处理

初始条件:如图1所示,初始温度和压力分别288.15 K和0.1 MPa,红色区域1为点火区域,将高温高压及高速周向气流作为点火条件;蓝色区域2为新鲜预混燃料;其他区域为富氧空气。

边界条件:下端填充边界,填充压力为p0,温度为T0=288.15 K。假设气相与液相以相同填充速度进入燃烧室,边界临近处的计算压力为p,填充边界分三种情况:(1)当p≥p0时,此时预混燃料不能进入燃烧室,按固壁边界处理;(2)当pcr 计算域的上端为排气边界,使用无反射自由边界条件,分为两种:当出口为超声速时,出口边界状态根据二阶外推得到;当出口为亚声速时,出口压力等于环境压力(0.1 MPa)。左右边界即为周期边界(左右两边物理参数相同)。 源项的处理:由于化学反应特征时间远小于物理特征时间,其源项具有刚性,利用四阶龙格库塔法处理源项[9]。 如图2所示,实验系统由液态燃料连续旋转爆轰发动机模型、点火系统、供气/供油系统、推力测试平台、采集系统等几部分组成。 图2 实验系统图Fig.2 Experimental system diagram 实验过程中发动机采用环形燃烧室,燃烧室内外径分别120 mm和153 mm,长度为240 mm。在燃烧室上游外壁齐平安装4个高频压力传感器PCB1、PCB2、PCB3及PCB4,以PCB1定义为0°,从发动机出口方向逆时针方向观测,4个传感器分别位于0°、60°、120°和240°,如图3所示。PCB采样频率设定为500 kHz,上升时间小于等于1.0 μs。发动机采用切向安装的氢气/氧气微小型脉冲爆轰发动机(简称PDE)作为点火起爆装置。 图3 压力传感器与点火装置的相对位置Fig.3 Relative position of pressure sensor and ignition device 实验中采用的Air、H2、O2分别存储于高压罐、高压氢气瓶和高压氧气瓶内。煤油燃料存储于高压反应釜内,在高压氮气挤压作用下,通过环形阵列形式分布的喷嘴喷注进入燃烧室。推进剂供给系统分别由高压气源、减压阀、电磁阀、流量计和单向阀等部件组成。在工质供应过程中,通过调节供应管路上的减压阀出口压力,来调节推进剂质量流量和当量比。质量流量通过流量计进行监测,推进剂供应时间由电磁阀控制。 在实验过程中,采用自行设计的单片机来控制推进剂的供给时间和点火时间。数据采集系统主要完成推进剂质量流量和燃烧室内高频压力信号的实时采集。实验时序如图4所示,在实验过程中,首先开启采集系统;随后为发动机提供Air/O2(富氧空气);待来流稳定后,向点火装置内喷注H2/O2,同时向发动机喷注燃料;完成H2/O2填充后,进行点火。发动机熄火时,关闭燃料和氧气,并持续喷注空气数秒。 图4 液态燃料旋转爆轰实验控制时序Fig.4 Control sequence of liquid fuel roating detonation experiments 在燃烧室周向长度L和轴向长度H分别为300 mm和100 mm,计算网格数取 ,以汽油/富氧空气为燃料(其中富氧空气中氧气质量含量为30%),在等化学当量比,填充压力为p0=0.3 MPa,温度为T0=288.15 K,液滴半径为25 μm的条件下,对爆轰波的起爆与传播过程的流场进行分析。点火后燃烧室内不同时刻的压力和温度分布如图5所示。 (a) t=0 μs 由图5可见,t=0 μs时,在0≤x≤20 mm,0≤y≤30 mm区域内赋予点火参数。点火后,很快就形成向x+方向传播的爆轰波,在t=67 μs时刻,燃烧室内最高压力约为4.8 MPa,最高温度为3400 K,爆轰波在传播的同时,波前不断填充新鲜燃料。在t=162 μs时刻,爆轰波压力峰值为3.8 MPa,对应温度峰值为3140 K,此时爆轰波传播速度为1400 m/s,表明已达到爆轰状态。随着爆轰波的继续传播,波后的压力逐渐衰减,当波后压力低于填充压力时,即开始填充新鲜的燃料,此时在波后压力较低区域已经形成一定高度的燃料层。t=194 μs时,爆轰波已传播一周,此时爆轰波处的压力和温度分别为3.7 MPa和3200 K,波前所形成的新鲜燃料层,维持爆轰波的继续传播。直至t=448 μs时,燃烧室内形成较为稳定的爆轰波,此时爆轰波压力峰值为4.0 MPa,温度峰值为3050 K。 图6为燃烧室内x=200 mm、y=4 mm处压力和温度时程曲线。由图6可知,点火之后一共循环了12个周期,该点处压力和温度随着爆轰波传播呈周期性变化,并且爆轰波波阵面处高压、高温间断面相互耦合,凸显了爆轰波的基本特征。但前3个周期爆轰压力峰值和温度峰值存在明显波动,尚未形成稳定爆轰。从730 μs到2244 μs,爆轰压力峰值和温度峰值较为平稳,表明燃烧室内已达到相对稳定的爆轰状态。该时段内,爆轰波一共经历了8个周期,通过每个周期内的峰值和达到时间,计算得到爆轰波压力峰值、温度峰值以及传播速度平均值分别为4.2 MPa、3052.0 K、1585.1 m/s,对应的爆轰波平均传播频率为5284 Hz。基于进入燃烧室内新鲜燃料层的温度(277 K)和压力(0.24 MPa),通过CEA计算获得辛烷蒸汽的爆轰CJ理论压力、温度和速度分别为5.0 MPa、3120 K以及1900 m/s,数值计算结果与CEA结果对比,相对误差分别为-22.2%、-2.2%、-16.5%。可见,数值计算得到的压力、温度和速度相对于气相爆轰理论值偏低。与气相爆轰相比,在气液两相爆轰过程中,当爆轰波扫过气液两相预混燃料时,燃料液滴需经历剥离、蒸发以及燃烧中相间的相互作用、化学反应等一系列的复杂物理化学过程[5]。由于液滴的剥离和蒸发的特征时间比化学反应的特征时间长得多,因此剥离和蒸发的特征时间决定了能量的释放速率,以至于气液两相爆轰波阵面具有较长的化学反应区[15];当液滴半径较大时,由于液相蒸发和反应的延迟,两相爆轰波结构通常含双峰结构。此外,由于气相与液滴之间的相互作用以及液滴的蒸发吸热,对两相爆轰压力、温度及速度带来一定损耗,因此导致两相爆轰波参数与气相爆轰理论值相比偏低[14]。 图6 燃烧室内x=250 mm,y=4 mm处压力和温度时程曲线Fig.6 Time history curve of pressure and temperature in combustion chamber at x=250 mm, y=4 mm 图7为t=1673 μs时刻,燃烧室内压力、温度、氧气含量、液滴半径、周向气流速度分量以及轴向气流速度分量流场云图。其中,图7(a)为压力流场分布云图,此时爆轰波传播至入口x=250 mm处,爆轰波波阵面处压力峰值高达4.1 MPa;而斜激波出口处的前端压力值最低,仅0.14 MPa,由于爆轰产物通过斜激波向出口膨胀,距离斜激波越远爆轰产物膨胀越充分,且斜激波是引起燃烧室出口参数出现波动的主要因素。图7(b)为温度云图,其中1是爆轰波,2是斜激波,3是斜激波和爆轰产物接触间断面,4是爆轰产物,5是新鲜预混燃料,6是爆轰产物与预混燃料的接触面。燃烧室内最高温度高达3050 K,出现在爆轰波波阵面处;波阵面前已经形成“三角形”新鲜燃料层,温度约为275 K。图7(c)和(d)显示,接触面处氧气含量和液滴半径明显减小,亦能反映出接触面上发生了爆燃;在燃烧室出口附近,氧气含量几乎为零,表明燃气传播到出口时已完全反应。从温度、氧气含量以及液滴半径分布可看出,爆轰波高度约为40 mm。 (a) Pressure (b) Temperature 图8为燃烧室入口处的气相和液滴参数分布曲线。其中,从图8(a)可见,当爆轰波扫过气液预混燃料时,气相周向气流速峰值785 m/s,气相周向速度峰值出现在爆轰波阵面处,而液滴周向最大速度为210 m/s,并且液滴出现峰值速度的位置要滞后于气相峰值速度出现的位置;随着波后压力逐渐衰减,爆轰产物通过侧向膨胀,在相反的周向气流速度逐渐增大,当压力下降到与喷注压力相等时,入口处气相周向速度达到反向最大值为410 m/s。从图8(c)中看出,在爆轰波扫过液滴时,液滴通过剥离和蒸发,液滴半径从25 μm减小至0 μm,液滴变成燃料蒸汽,气相体积分数增加至1.0。在气液预混燃料填充过程,由图8(b)可知,气相和液滴以相同速度喷注,进入燃烧室后,由于爆轰波的传播和侧向膨胀的影响,气相和液相之间存在梯度差,相互之间存在一定的作用,使得两者之间逐渐存在速度差,从整体上看,在燃烧室内的新鲜预混燃料层内气相的轴向速度略大于液滴的轴向速度,在新鲜预混燃料即将进入燃烧室内时(150~200 mm处),气相和液滴的轴向速度均在一定波动,而波前形成稳定的新鲜预混燃料层内气相和液相的周向速度都趋于零。 (a) Circumferential velocity (b) Axial velocity (c) Volume fraction and droplet radius 为了研究氧含量对两相旋转爆轰特性的影响,在其他条件一致的情况下,分别对氧化剂中氧气质量含量为25%、30%、35%及40%条件下的旋转爆轰流场进行计算。氧化剂中氧气质量含量对爆轰参数的影响如表1所示。当氧气质量含量为25%时,燃烧室内并未形成连续旋转爆轰波,主要是由于氧气质量含量会直接影响反应物的反应活性,当反应活性偏低,气液两相旋转爆轰波难以形成[13]。当氧气质量含量大于30%,均能成功起爆,以单波模态传播;当氧气质量含量从30%增加到35%,反应物活性增加,燃烧更加剧烈,使得爆轰强度增大,爆轰压力、温度及爆轰波速度均增加。当氧气质量含量进一步增加到40%时,虽然成功起爆,但爆轰波最终以双波对撞模态传播。由于两相反传播的爆轰波不断发生对撞,造成能量损失,导致爆轰强度衰减十分严重,此时爆轰压力和温度分别为3.04 MPa和3030 K,爆轰波传播速度衰减至974.0 m/s。 表1 氧化剂中氧气质量含量对爆轰参数的影响 氧化剂中氧气质量含量为40%时,燃烧室内双波对撞模态的形成与传播过程的流场云图如图9所示。点火后,迅速形成了单方向传播的爆轰波,波后的压力逐渐衰减,新鲜预混燃料开始进入燃烧室,与波后高温产物接触,由于混合物中氧气含量较高,在高温条件下,反应物的反应活性大大提高,立即形成局部热点。随着爆轰波的传播和新鲜燃料的喷入,在343.1 s时刻,燃烧室内形成多个热点,促进了多个爆轰波的形成;最终在723.8 s时刻,燃烧室内形成两个相向传播的爆轰波,随后爆轰波在50 mm处发生碰撞。碰撞后,前导激波分别进入彼此的爆轰产物中形成透射激波,碰撞位置附近存在一段堵塞阶段,而距离碰撞点较远处已经开始喷入新鲜预混燃料,透射激波接触新鲜预混燃料,形成新的热点进而发展成为爆轰波。新的爆轰波在传播过程中,燃料层高度的逐渐增大促使爆轰波高度也提高,爆轰强度逐渐增强,随后在200 mm处再次发生碰撞。爆轰波最终以双波对撞模态传播,对撞点分别为50 mm和200 mm处。此外,从流场云图还可以看出,爆轰波在双波对撞传播过程中,爆轰强度、爆轰波的高度、压力以及温度在不断的发生周期性的变化。 (a) Pressure (b) Temperature 数值计算结果显示,当富氧空气中氧气质量含量为30%时,旋转爆轰波才能够成功起爆,并自持传播。根据计算结果,在汽油/富氧空气两相旋转爆轰实验中控制富氧空气中氧气质量含量均在30%以上开展点火实验。当空气质量流量为841.9 g/s,氧气质量流量为84.2 g/s,汽油质量流量为89.3 g/s,当量比为1.15,此时,富氧空气中氧气质量含量为30.2%的条件下,点火后燃烧室所获得高频压力时程曲线如图10所示。压力波动甚小,预爆轰管内产生的初始爆轰波进入燃烧室后并没有形成连续旋转爆轰波,反应物以爆燃形式燃烧,此时爆轰波起爆失败。在实验过程中,一方面是由于燃料和氧化剂在受限空间内掺混不均匀,另一方面在氧气质量含量为30.2%时,混合物的反应活性偏低,导致爆轰波难以形成。在其他条件不变的情况下,将富氧空气中氧气质量含量提高至35%时,此时点火后的,爆轰波仍无法成功起爆,燃烧室内的高频压力曲线的振荡规律与图10中的压力信号基本一致。 (a) High frequency pressure curves during deflagration (b) Initial conditions 当富氧空气中氧气质量含量进一步增加到37%;此时,燃烧室内成功实现了汽油/富氧空气两相旋转爆轰波的起爆与自持传播。与数值计算相比,实验过程中气液两相旋转爆轰波起爆条件更加苛刻,主要是由于在实验实际过程中涉及到气液两相掺混的均匀性、燃烧时的热损失以及不稳定燃烧等,这些因素都会起爆增加难度。因此,在实验过程需要更高的氧含量来增加混合反应物的活性,才能实现成功起爆。高频压力时程曲线如图11所示,其中图11(a)为高频压力原始信号。为了便于分析,采取高通滤波对原始信号进行处理,处理后压力曲线如图11(b)所示。可看出,不同位置处的压力信号和不同时刻的压力信号并不一致,表明爆轰波在传播过程中是不稳定的。为了进一步分析爆轰波的起爆过程,高频压力信号的局部放大图如图11(c)和图11(d)所示,PDE内产生的初始爆轰波和爆轰产物在387.7 ms时刻进入燃烧室内,引燃预混燃料(富氧空气与雾化好的燃油液滴混合物)。由于燃烧室环形腔的空间远大于PDE出口宽度,初始爆轰波进入燃烧室后,立即产生两个反向的爆轰波,压力衰减十分严重。在逆时针方向依次经过0°、60°和120°处的高频压力传感器,根据PCB1和PCB3所捕捉的第一个压力峰值时间间隔0.18 ms,可求得初始爆轰波进入燃烧室后在两传感器之间的逆时针平均传播速度为890 m/s;同理求得顺时针方向传播的平均速度为730 m/s。于是两相反方向的爆轰波在180°和240°之间发生碰撞,产生局部热点。随后并没有立即形成连续旋转爆轰波,而是以爆燃的形式燃烧。在环形燃烧室曲率、摩擦和喷注燃料引起的湍流等作用下,火焰面与未燃反应物之间的接触面积和扩散速率迅速增加,提高了化学反应速率和能量释放速率,从而加速火焰,同时产生压缩波。压缩波相互追赶叠加,形成强烈的冲击波,冲击波压缩新鲜的反应物,进一步加强燃烧[16]。经过约9.64 ms的过渡阶段,燃烧室内形成了自持传播的爆轰波。 (a) Primary signal of high frequency pressure in detonation (b) High pass filtered pressure signals 图11(e)为图11(b)的局部放大图,从图11中可看出两PCB2和两PCB4相邻压力峰值之间均存在两个PCB1和PCB3的压力峰值,并且PCB1和PCB3位置处的压力波形几乎重合,该压力波形是典型双波对撞模态所呈现的振荡规律,且爆轰波的对撞点恰好位于PCB2和PCB4处(即60°和240°)。结合图11(e)中的压力波形,稳定双波对撞的传播示意图如图12所示。805 ms时刻,相向传播的爆轰波正好传播至PCB2处,发生碰撞,此时PCB2压力波形中出现P1;碰撞后,两个爆轰波分别透射到彼此的波后爆轰产物中并形成两个相反方向的透射激波,随后两个透射激波同时经过PCB1和PCB3,波形中分别出现P2和P3;此后,两个透射激波在新鲜燃料的支持下逐渐形成爆轰波,传播120°后,在PCB4位置处发生碰撞,同时在PCB4压力波形中形成压力峰值P4,重复上述模式,最终再次在PCB2位置处发生碰撞。两个爆轰波一直保持该方式循环传播,且图11(e)中相邻的压力峰值时间间隔△ti恰好为爆轰波传播一周所需时间。爆轰波以双波对撞模态传播过程中,可能由于每个周期内对撞后,引起燃烧室内局部压力高低差异显著,从而影响了燃料和氧化剂的喷注过程,进而影响了预混燃料层建立位置,导致爆轰波的对撞点也会发生变化;燃料与氧化剂的掺混效果不均,实验装置的加工和安装偏差导致的外部不稳定也可能是引起双波对撞的因素。 (1)获得了稳定的气液两相旋转爆轰的流场结构,包括爆轰波、斜激波、爆轰产物、爆轰产物内的间断面、新鲜预混燃料层、以及燃料层与爆轰产物之间的接触面;斜激波是引起燃烧室出口参数出现波动的主要因素。 (2)数值计算结果表明,当氧化剂中氧含量偏低,混合物反应活性偏低,难以维持旋转爆轰波自持传播,当氧气质量含量大于等于30%,燃烧室内均能成功起爆;但通过实验发现,两相旋转爆轰波起爆条件更加苛刻,富氧空气中氧气质量含量需增加至37%时,燃烧室内才能形成自持传播的爆轰波。 (3)随着氧含量增大,燃烧更加剧烈,爆轰强度增大,爆轰压力、温度以及爆轰波速度均增加。当氧气质量含量增加到40%时,爆轰波以双波对撞模态传播,此时平均爆轰压力和传播速度衰减十分显著,在传播过程中,爆轰波高度、压力、温度等参数均不断发生变化。3 实验系统

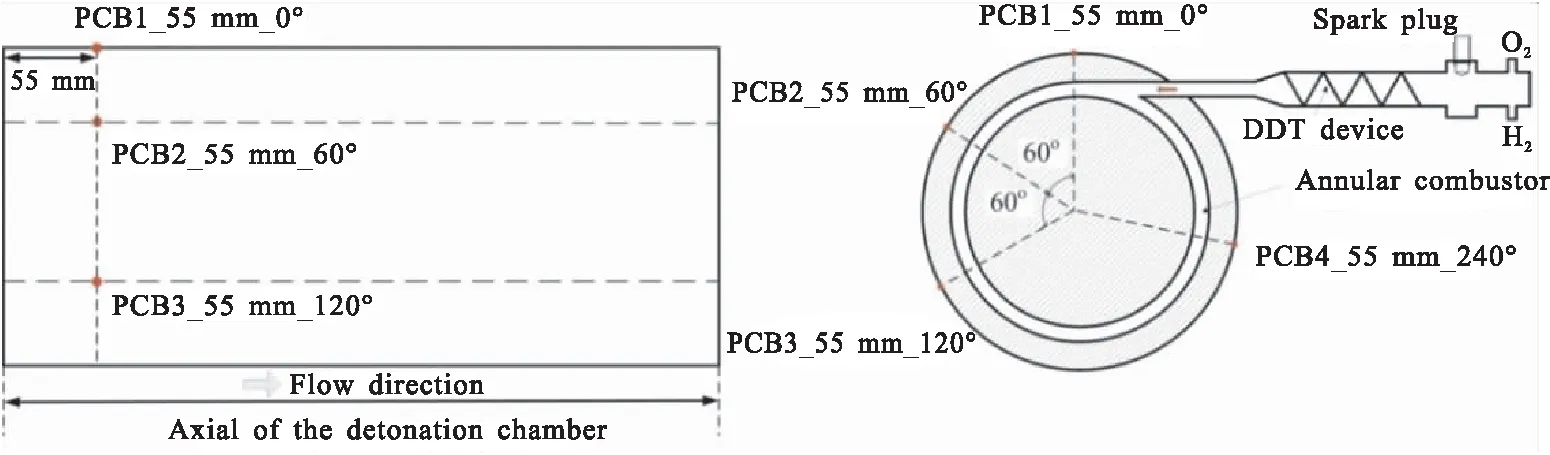

3.1 实验装置

3.2 推进剂供给系统

3.3 控制与数据采集系统

4 结果与分析

4.1 气液两相旋转爆轰流场分析

4.2 氧气质量含量对旋转爆轰的影响

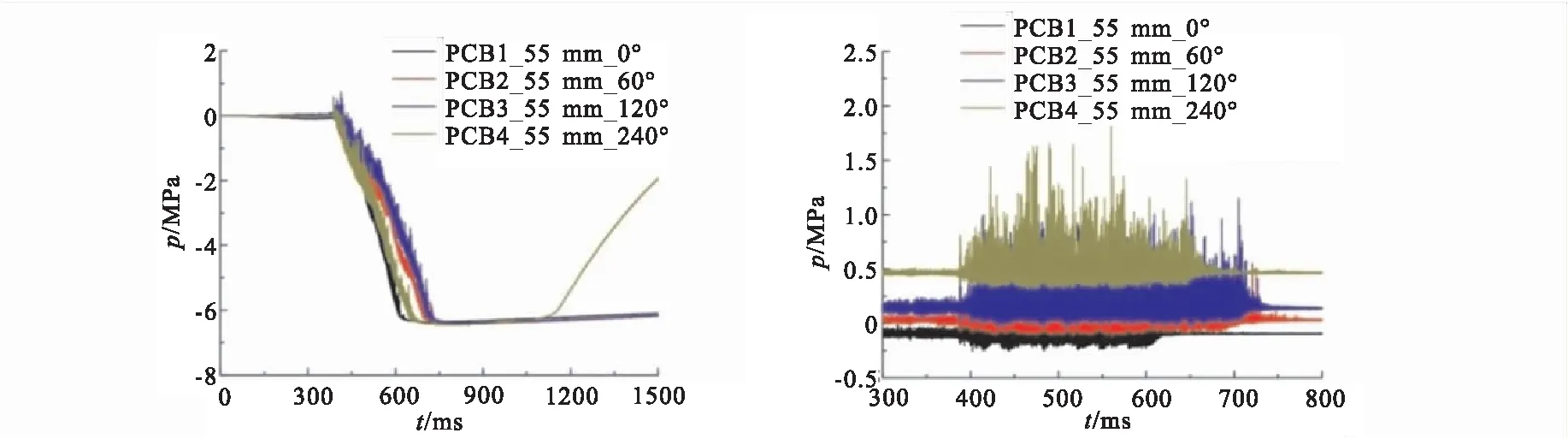

4.3 实验过程中氧含量对爆轰波起爆特性的影响

5 结论