适用增材制造的复合固体推进剂现状及发展趋势*

王 伟,唐 敏,付晓梦,史 钰,徐国舒,李春涛,王 芳,李 伟

(1.航天化学动力技术重点实验室,湖北航天化学技术研究所,襄阳 441003;2.航天动力技术研究院,西安 710025)

0 引言

复合固体推进剂广泛用作火箭、导弹和空间飞行器中固体发动机的动力源,占发动机90%以上的体积和质量,其性能优劣直接影响着固体动力系统的效能、突防和机动能力[1]。传统复合固体推进剂通过立式混合机在宏观层次实现固体推进剂的均匀混合,经过浇注、固化、脱模、整形工序形成形式各异的推进剂药柱。随着武器装备的不断发展和迭代,固体火箭发动机对推进剂药柱结构及药柱性能提出精细化控制的要求,现有推进剂制造工艺逐步显示出以下三方面不足:

(1)制备的推进剂药柱性能单一,不能按需调控燃速,能量管理难度大;

(2)装药工艺生产过程不透明,药柱结构受芯模结构及脱模要求制约;

(3)制造过程的串行工序复杂,装药生产周期长,脱模及整形工序危险性高,无法实现灵活柔性制造。

增材制造技术以数字模型为基础,通过逐层打印的方式来构造物体,未来可能实现高固含量、复杂药型、梯度结构的复合固体推进剂药柱制备。增材制造技术的出现,使同一地点连续快速的一体化装药成为可能,有望打破武器装备设计-生产的传统模式,为解决上述问题提供技术途径[2]。根据成型特点,增材制造技术可分为材料挤出、粘结剂注射、光聚合固化技术、材料喷射、粉末床熔合、薄片层叠和指向性能量沉积技术七类[3-4]。在美国的带动下,近些年英国、澳大利亚等国家或组织积极开展了3D打印技术在含能材料领域的研究与应用[5-6],已取得阶段性成果,证明了火炸药、发射药、推进剂及烟火剂含能材料增材制造的可行性。但因含能材料具有高能量密度、瞬间功率大和亚稳定特性,易燃易爆,加工处理和安全性控制难度较高,在增材制造用含能材料筛选、含能材料制造快速成型和含能材料制造系统集成三方面均有待深入研究[7]。

作为一种含能材料,复合固体推进剂增材制造技术也受到广泛关注,但传统热固型复合固体推进剂的流变特性同时受组成、温度、时间因素的影响,存在与增材制造工艺要求不匹配无法直接成型的问题,其国内外增材制造技术研究也相对有限[8-10]。本文综述了增材制造技术在复合固体推进剂领域的研究现状,重点介绍当前适用于增材制造的复合固体推进剂特性及优缺点,并提出增材制造在复合固体推进剂领域未来发展趋势和建议,希望可以推动固体推进剂增材制造技术发展,继而为武器装备颠覆性发展提供技术牵引。

1 基于物理固化成型的热塑性固体推进剂

熔融沉积成型技术(FDM)增材制造工艺具有材料利用率高,工艺简单的优点,适用于具备加热熔融-冷却成型类耗料的增材制造[11]。热塑性固体推进剂依靠高分子结晶实现推进剂成型,在升温时,聚烯烃/聚苯乙烯嵌段共聚物、聚氨酯、聚酯等固态热塑性弹性体为粘流态,可与固体填料进行混合、浇注,随温度降低混合浆料实现物理固化成型。热塑性固体推进剂不受固化反应限制,具备重回收、重循环和重利用的3R特性,契合FDM增材制造工艺的要求。经过40余年的发展,热塑性弹性体及其推进剂综合性能水平虽然不断提高,但其加工温度高、力学性能差等技术瓶颈仍未能彻底突破,推进剂应用范围也相对有限[12]。

Michael Creech等[13-14]利用固体石蜡的热塑性原理,将丝状进料装置改造为热挤压注塑式进料装置,首次打印出外径为φ2 in,内径0.75 in,长9 in的石蜡基推进剂药柱,并成功进行了燃烧室点火试验,证明了推进剂增材制造的可能性,所采用的增材制造设备及制备的药柱见图1。通过增材制造工艺实现了含10%三乙基铝、含10%二异丁基氢化铝以及含20% LiAlH 等一系列推进剂药柱制备,对石蜡基混合火箭燃料进行了系列测试研究。美国NASA也开展了固体推进剂的打印制造成型技术研究,实现推进剂药柱的增材制造。

图1 增材制造石蜡基推进剂设备及药柱[13]Fig.1 Additive manufacturing equipment and pillars [13]

蔺向阳等[15]从添加溶剂辅助角度出发,降低热塑性固体推进剂药浆粘度并实现其增材制造。推进剂配方以聚氨酯弹性体、叠氮缩水甘油聚醚、醋酸纤维素、乙酸丁酸纤维素、硝化纤维素为粘合剂,以0~80%的高氯酸铵、黑索今、奥克托金、FOX-7、CL-20、TKX-50、二硝酰胺铵盐、硝仿肼、铝粉、镁铝合金粉为固体填料,以甲醇、乙醚、丙酮、乙酸乙酯、四氢呋喃作为溶剂。热塑性推进剂浆料经过预成型机挤压成料条再采用螺杆式喂料器输送到成型装置,在成型过程中,溶剂通过热风带走而形成密实的药柱。

王伟等[16-17]开展低熔点热塑性推进剂研究,以热塑性粘合剂RS为连续相,铝粉和高氯酸铵为固体填料,实现填料质量分数为80%的巧克力型推进剂配方设计与制备,该推进剂可在90 ℃以下实现熔融成型,具备可调节的黏度、优良的安全性能和可观的能量潜力,可用于固体推进剂增材制造工艺研究。同时,还公开了一种以乙烯-乙酸乙烯共聚物为粘合剂的热塑性固体推进剂,制备的标准料条采用螺杆式喂料器输送到螺杆式挤出成型装置,利用熔融沉积成型90 ℃以下实现系列固含量80%的塑性固体推进剂增材制造。

樊黎霞团队[18-19]基于传统FDM 成型机的结构提出了适用于含能浆料增材制造的气压式喷头系统,由气压驱动模块、挤出模块、温控和加热模块组成,料筒直径为40 mm,柱塞可活动距离为100 mm,一次性打印的材料最大体积为125.6 cm3,可直接对颗粒状、块状不规则形状的含能材料进行挤出成型,省去了传统FDM成型机原材料丝材制作工序,设计的气压驱动装置操作简单适用性高,法兰连接方式方便拆卸并清洗料筒,有效地防止含能材料原材料之间的污染,为热塑性固体推进剂增材制造技术发展提供助力。

2 基于化学固化成型的固体推进剂

2.1 光固化固体推进剂

光固化成型是目前世界上研究最深入、技术最成熟、应用最广泛的快速成型工艺,用于光固化成型的材料被称为液态光敏树脂,以丙烯酸类光固化树脂以及聚氨酯丙烯酸类光固化树脂为主[20]。在光引发条件下,光敏树脂、反应性稀释剂和光引发剂体系发生链式聚合反应形成高分子网络结构,继而实现固化成型。为适应光固化成型工艺,研究人员对固体推进剂粘合剂体系进行替换或引入光敏基团,并从稀释剂及光引发剂筛选、固化参数和工艺参数调节等角度,开展了光固化固体推进剂设计及其代料的增材制造,但整体仍处于实验室阶段。

Lingen M S等[21]选择光固化树脂/含能固体组分的固体推进剂,采用注射式挤出喷头实现药浆挤出,并在喷头处设置了一个紫外光源,挤出物料在紫外光源下可迅速固化,避免物料的流延。为降低了打印浆料与喷嘴壁的摩擦,实现高粘度打印浆料的流量与流速精确控制,美国普渡大学改进了挤出喷头,在喷头处增加了高振幅超声振动发生器,振动探针能够在喷嘴附近产生振幅为 1~200 μm 的超声振动,100 ℃以下打印产品的孔隙率低于10%。含85%高氯酸钾(AP)的HTPB和光固化聚氨酯粘合剂的两种高固含量、高粘度(>1000 Pa·s)复合推进剂配方均成功实现增材制造,打印完的 HTPB基推进剂制件置于 60 ℃烘箱内固化3 d,而紫外光固化聚氨酯推进剂则在紫外光下放置30 min进行固化。3D打印药柱内部孔洞比传统浇铸法所得药柱的孔洞少,紫外光固化聚氨酯推进剂内部孔洞比HTPB推进剂少。后续燃烧测试结果显示打印药柱与浇铸药柱的燃速非常接近,且紫外光固化聚氨酯药柱的燃速低于HTPB药柱燃速[22-23]。

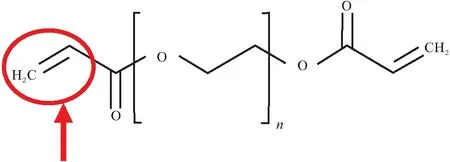

Brown[24]选用聚乙二醇(二醇)二丙烯酸酯光敏树脂(PEGDA,相对分子质量约575,分子结构见图2)为推进剂粘合剂,通过双酰基氧化膦(BAPO)引发双键的,产生双键自由基,双键自由基与其他双键反应实现推进剂固化。其中,PEGDA 20%、BAPO 0.7%、AP 64.3%及Al 15%的光固化固体推进剂成功通过增材制造工艺验证。

图2 PEGDA结构式[24]Fig.2 PEGDA molecular structure[24]

McClain等[25]以聚丁二烯丙烯酸聚氨酯/己二醇二丙烯酸酯(HDDA)/双酰基膦氧化物(BAPO)作为光敏粘合剂体系,Al含量为0~20%,固含量85%的光固化推进剂配方进行增材制造。通过实验测试不同光强度、Al含量、波长对紫外光固化深度的影响,随着Al含量增加,固化深度降低。在较高的光强度下,20%Al含量的推进剂固化深度为1~2 mm,远大于打印层厚度(0.25 mm左右)。对15%Al含量推进剂,以逐层固化的方法打印后,层与层之间的界面不明显。低强度下,波长对固化深度影响不显著;高强度下,波长与强度对固化深度的影响不是相互独立的,其中强度占主导地位。研究显示,一定范围组成的推进剂增材制造过程不需要使用高能量紫外光源,基本解决了推进剂药浆透光性差所导致的固化不完全问题。

Elliot等[26]研究了光敏树脂/铝光固化固体推进剂,并设计了Nobel 型SLA打印机,将铝粒子与光敏树脂在进给泵的副储备箱内均匀混合,以确保颗粒在一段时间内保持悬浮,利用该设备分别实现未加入铝颗粒和加入铝颗粒的螺旋星型药柱增材制造。图3为含90%光敏树脂及10%的30 μm的球型铝的螺旋星型药柱实物,聚合物质地清晰且均匀。

图 3 应用 SLA 制造的含铝螺旋星型装药[26]Fig.3 Methacrylate photopolymer with 10% aluminumparticles SLA propellant cartridge[26]

岳婷[27]采用自制齐聚异戊二烯双锂引发剂,合成双端活性聚丁二烯液体橡胶,通过封端改性制备出链端及链中都具有碳-碳双键结构的橡胶,具备紫外光固化特性。研究显示,以丙烯酸酯类活性单体为活性稀释剂,651为光引发剂,光照30 s内封端改性聚丁二烯液体橡胶链端丙烯酸酯基碳-碳双键转化率达100%,乙烯基碳-碳双键转化率达50%及以上。紫外固化的粘合剂胶片呈现弹性体性质,拉伸强度5.91~12.88 MPa,断裂伸长率223%~523%。

张亮等[28]将光固化剂与Al粉混合成推进剂代料药浆模拟HTPB体系,采用活塞挤出式技术进行了3D打印试验,论证了推进剂药柱3D打印的可行性。蔺向阳等[29]通过将紫外光输送至喷头处实现了挤出固体推进剂药浆的连续固化,得到药柱后再放入保温箱中进一步固化。选用了不同的光敏树脂(环氧丙烯酸酯、聚氨酯丙烯酸酯、聚醚丙烯酸酯、丙烯酸树脂)作为辅助粘合剂与主粘合剂(HTPB、聚醚、叠氮缩水甘油聚醚)复合使用,制备出了力学性能较好的样品,固含量最高可以达到85%。可以通过紫外光固化技术在较低温度、压力下开展热固型推进剂的3D打印成型。此外,他们还公开了两种固体推进剂的增材制造方法[30-31]。所制得推进剂相对密度(样品密度与理论密度的比值)大于96.5%,拉伸强度大于1.5 MPa。

张婷婷等[32]公布了一种光固化固体推进剂浆料及其制备方法,其含能光敏树脂体系包括含能光敏树脂预聚体60%~80%、光敏树脂活性稀释剂10%~30%、光引发剂1%~6%、助剂1%~5%、氧化剂57%~68%和金属燃烧剂13%~18%。光固化固体推进剂浆料通过立体光固化3D打印成型技术可制备出尺寸精度高、致密度高、力学性能好的固体推进剂制品。

崔敏[33]运用聚酯PBA、IPDI、BDO、HEA原料合成了UV固化PUA,将PUA树脂与代料按照25∶75混合制备出推进剂代料药浆,代料药浆固化物具有δ≥0.53 MPa,ε≥85%的力学性能,固化速度30 s,固化收缩率5.12%,并初步实现了固含量75%代料药浆的3D打印、固化。

2.2 热固化固体推进剂

热固化固体推进剂在武器型号中广泛应用,一般采用含有羟基、羧基、炔基等活性基团的液体高分子预聚物作为粘合剂。在加热和催化剂辅助条件下,粘合剂内的羟基、羧基、炔基等活性基团会与含异氰酸酯、环氧、叠氮等活性基团的固化剂发生化学反应,形成高分子网络结构实现固化成型[1]。但为保证推进剂药柱装填效果,热固化固体推进剂药浆要求具备3~5 h适用期,其固化成型周期长,无法适应增材制造快速成型的工艺要求,需通过配方再设计或增材制造设备精确控制进一步提升热固化固体推进剂快速成型的可控性。

Chandru等[34]通过增大固化剂用量实现热固化固体推进剂快速成型,选取了高氯酸铵/铝粉(质量比为78∶22),己二酸二辛脂增塑剂/异氟尔酮二异氰酸酯固化剂/端羟基聚丁二烯粘合剂(质量比为10∶10∶80),三氧化二铁为燃烧催化剂的推进剂,通过以步进电机控制的活塞-气缸结构和丝杠组装的挤压式3D打印机,实现不同堆积密度三维网状结构的HTPB复合固体推进剂药柱的增材制造,药柱需要在60 ℃下固化 7 d 成型。10 cm以下的装药无需任何支撑结构,按照原型设计打印生成,固化后药块在密度、拉伸强度、弹性模量力学性能接近浇注装药。采用石蜡膜包覆药条的侧面,用未固化HTPB涂覆实现药柱端面燃烧,不同堆积密度药柱实物及燃烧性能如图5所示。后续通过依次打印不同能量密度的推进剂浆料,或调整孔隙内填充物的种类和密度,可使固体推进剂药柱能量沿轴向递变,实现燃速可控或燃速渐变。

王伟等[35]通过添加温敏添加剂实现热固化固体推进剂的快速成型,通过温敏添加剂种类及含量调节实现HTPB/增塑剂/温敏添加剂连续相20~40 ℃范围内粘度控制,在不影响药浆适用期的前提下,使温敏时变固体推进剂具备20~40 ℃范围药浆粘度560~1656 Pa·s可调,40 ℃以下室温定型的特性,采用挤出工艺实现固含量80%推进剂药柱的3D打印成型。此外,王伟等[36]研究了基于热敏性固化催化剂的热固化固体推进剂,通过热敏性固化催化剂控制粘合剂和固化剂在不断温度范围、不同增材制造环境的固化反应速率,继而实现推进剂药柱增材制造。

为了降低增材制造对配方快速可控成型的难度,Summers等[37]通过优化增材制造设备与工艺流程实现热固化固体推进剂的可控成型,通过多组加热器分步加热的方式实现推进剂药浆的部分固化和固化成形,通过多组混合器的设计实现推进剂药浆的均匀混合,和燃速改良剂、固化催化剂、抗氧化剂小组分的二次添加。同时可以根据需要选用合适的喷嘴、预固化程度、浆料流速、打印速度,有利于缩短制备时间,提高制备安全性。在其挤出过程中可以选用不同尺寸(直径 0.3~0.7 mm)、不同形状的喷嘴,通过调整喷嘴尺寸与形状,可以控制挤出材料的流速。例如,车轮形挤出器可以沿着轴心旋转,研究人员可以根据推进剂类型和应用需求选用不同的挤出喷嘴。

3 其他基于增材制造技术的新概念推进剂

增材制造技术为新概念推进剂的出现提供契机,有望颠覆传统固体推进剂结构和应用模式。美国Rocket Crafters公司提出了3D打印火箭燃料的概念,采用增材制造技术制备一种可同时充当火箭的固体燃料源和燃烧室的管状结构的燃料颗粒,在每个推进剂颗粒外包覆熔合层,最后将不同直径的推进剂颗粒紧密排列,形成如图6所示中空圆柱形结构的新型固体动力。该技术生产的燃料颗粒在让火箭发动机以一个加快的速度消耗高能固体燃料混合物的同时,还能提供使振动最小化所需要的结构强度[38-39]。

图6 3D打印燃料及预计应用模式的示意图[39]Fig.6 Schematic representation of 3D printing fuel and projected application patterns[39]

Armold等[40]采用增材制造的方法制备了具有复杂螺旋状内腔的固体药柱(见图7),探究了增材制造技术在固-液混合发动机的固体药柱成型中的应用的可行性,在固-液混合发动机装药时固体药柱中仅存在金属还原剂,打印工艺安全性高。增材制造的应用可提升药柱燃面退移速率,提高燃烧效率。

图7 固-液混合发动机用复杂螺旋状内腔的固体药柱[40]Fig.7 Solid pillar with complex spiral inner cavityfor solid-liquid hybrid engines [40]

4 增材制造用复合固体推进剂发展趋势

随着复合固体推进剂增材制造技术的不断发展,增材制造成型材料、设备及其配套技术日渐成熟,正逐步进入推广应用阶段。一方面,通过推进剂药柱复杂药形和微观性能梯度设计,实现固体发动机内固体推进剂的精细化制造,有助于复杂药型结构能量递变推进剂和高固体组分含量推进剂的制备,满足弹药对可控推进的军事应用需求。另一方面,固体推进剂增材制造技术可推动推进剂制造工艺升级,实现推进剂、包覆层甚至发动机壳体的一体化打印,实现自动化、数字化、一体化、柔性化与集成化制造,缩短武器弹药生产周期,促使武器装备更加快速地更新换代。此外,电控可熄火固体推进剂、可自修复固体推进剂、智能监测固体推进剂等特种功能推进剂技术的发展,为推动固体推进剂4D增材制造发展提供契机,新的固体推进剂设计理念将为未来新概念发动机的产生和发展提供材料支撑[41]。

在固体推进剂增材制造技术发展过程中,适用于增材制造工艺、具备实用价值的复合固体推进剂必不可少,美国、英国、澳大利亚、印度等国正大力开展适于增材制造的推进剂配方开发与性能优化研究。当前,热塑性推进剂熔融沉积增材制造的制造路线表现出工艺简单、易实施、可行性强的特点。但绝大多数现有热塑性推进剂配方在增材制造过程中存在打印温度高、熔融药浆流动性差、挤出动力要求高等问题,需要添加溶剂、施加辅助动力等方式提升打印效率,对打印机挤出喷头处温度控制也提出较高要求,不利于产品后续推广应用。研发具有相对较低的加工温度,更适应熔融沉积增材制造工艺的热塑性推进剂配方是值得关注的研究方向。光固化固体推进剂的增材制造工艺温度低,固化速度快,其固化不均匀的问题也逐步解决,但光固化推进剂配方涉及固体推进剂粘合剂体系的更换或改性,粘合剂体系与推进剂配方性能的影响及相关性仍需系统研究,相当于开发一类全新的固体推进剂品种。基于热固化的增材制造推进剂配方虽然变动小,但对配方流变特性与增材制造设备参数控制的匹配性提出较高要求,需要通过固化反应速率的调节实现增材制造过程中药浆挤出与成型,精确控制的难度较大。研究者们也试图通过光固化与热固化协同作用的方式实现固体推进剂增材制造,但仍无法摆脱其各自的缺陷。

采用尽可能小的变动使在役固体推进剂适用于增材制造工艺需求,是当前固体推进剂增材制造技术研究值得关注的方向,若能够有效继承现役成熟推进剂的配方设计方法和性能调控经验,将有利于后续复合固体推进剂增材制造技术的应用推广。

5 结束语

增材制造的推广应用打破了传统工艺生产的限制,可颠覆传统固体火箭发动机的设计原则,满足未来弹药武器系统对复合固体推进剂提出的高效制备、能量可控释放以及复杂结构等发展需求。虽然国外增材制造技术研究在时间维度上更早起步,在空间维度上更加广泛,但在含能材料领域国内外新型制造工艺的整体差距并不显著。近年国内针对复合固体推进剂的增材制造技术已开展大量基础研究。发展适于增材制造的固体推进剂,适于固体推进剂的打印方式和设备,优化工艺参数实现小批量试生产和工业规模生产是下一步的研究重点。通过总结梳理国内外固体推进剂增材制造技术已取得的研究成果和进展,希望能够启发、推动我国固体推进剂整体技术水平的提升,继而为武器装备发展提供技术支撑。